一种注塑模具自动定位方法研究

2022-01-22郑森伟孙德红

郑森伟,孙德红

(闽南理工学院光电与机电工程学院,福建 泉州 362700)

0 引言

注塑生产效率与产品质量决定了企业的效益,而模具的质量、注塑成型工艺参数、模具安装定位等决定着注塑生产的效率与产品的质量[1]。模具位置的安装定位对注塑成型的质量与成本有很大的影响。进行注塑生产前,需要把模具浇注系统主流道中心与喷嘴中心线对中。传统的模具安装定位需要依靠技术工人的经验进行反复多次的挪动与试模才能最终确定模具位置,大大降低了注塑模具安装效率。由于依靠经验与试模的方法来安装定位,其中心定位的精度低且波动性较大。当中心线偏离较大的时候,经过一段时间的生产容易出现喷嘴注射出来的熔融塑料从模具主流道进料口旁跑胶,不仅浪费了材料,而且注射的压力也出现严重损失,造成产品质量的缺陷[2]。为此,需要一种能高效实现自动定位模具中心的方法来解决中心定位精度低且波动较大有问题。在移动平台方面王磊等人提出了可以实现双方向多工位移动的平台,并且可以实现自动控制的方案[3]。朱晓东提出了关于使用吊机与压板定位安装模具的方法[4]。王钰超提出了PLC控制在模具装卸上的应用[5]。为使模具能平稳快速地实现定位,并有较高的精准度。本研究考虑把模具先放置一平台上,采用PLC控制平台移动,通过丝杠传动实现平台的自动走位[6],最后实现模具中心定位的方法。

1 定位平台与零点定位件

自动定位装置的平台主要是为了承载模具,并带动模具移动调整位置[7]。整个平台主要由支撑板和零点定位件组成。不同尺寸的支撑板可以更替使用。不同型号的注塑机,其拉杆的间距不同。允许装模的最小模厚不同。注塑机允许安装的最小模厚10~20mm,平台的长度比拉杆间距小10~20mm,运动平台的结构与所在位置如图1(a)所示。

平台上的零点定位器如图1(b)所示,零点定位器为一条形定位件。其安装固定在平台边上,主要用来与所要安装的模具对齐。使每套模具放到平台上后,模具的一边都能在平台的固定位置,作为模具的运动起点位置,通过输入模具的长宽,便可知道模具的中心位置。之后通过移动平台的移动带动模具中心,便可使注塑机喷嘴中心与模具中心在同一条中心线上,最后定位。

图1 注塑机自动定位装置中的运动平台

2 定位工作原理

自动定位装置如图2所示,模具1置于平台2上,模具紧靠平台侧边的零点定位件7,当模具在平台上的位置定好之后,将模具的Y方向尺寸与Z方向尺寸值输入工作控制面板,如图3所示。启动自动定位装置,系统通过三菱PLC控制Y轴电机4与Z轴电机6运转。Y轴电机控制平台沿着Y轴方向移动,Z轴电机控制平台沿着Z轴方向移动。系统根据输入的模具Y,Z方向的尺寸,实时计算模具主流道中心与注塑机喷嘴中心的Y,Z坐标偏差,并在控制面板上显示。当工作控制面板中的模具浇口中心Y与Z显示为零时,则对准中心,受控电机停止转动,平台停止运动,完成模具定位。定位工艺流程,如图4所示。

图2 注塑机自动定位装置

图3 工作控制面板

图4 工作流程图

当启动系统后,根据模具中心位置偏差,当Y,Z方向的位置偏差数据非0的时候,PLC中X1,X2始终接通,Y1,Y2始终执行,Y轴与Z轴始终运动。当Y,Z方向的位置偏差数据为0的时候,PLC中X1,X2断开,Y1,Y2停止工作,Y轴与Z轴停止运动。为防止运动超过行程,设置有Y,Z方向的限位装置,当Y,Z轴运动超过行程后碰到限位块,X3,X4断开,Y,Z轴停止运动。具体三菱PLC的I/O分配,如表1所示。

表1 三菱PLC对中装置I/O分配表

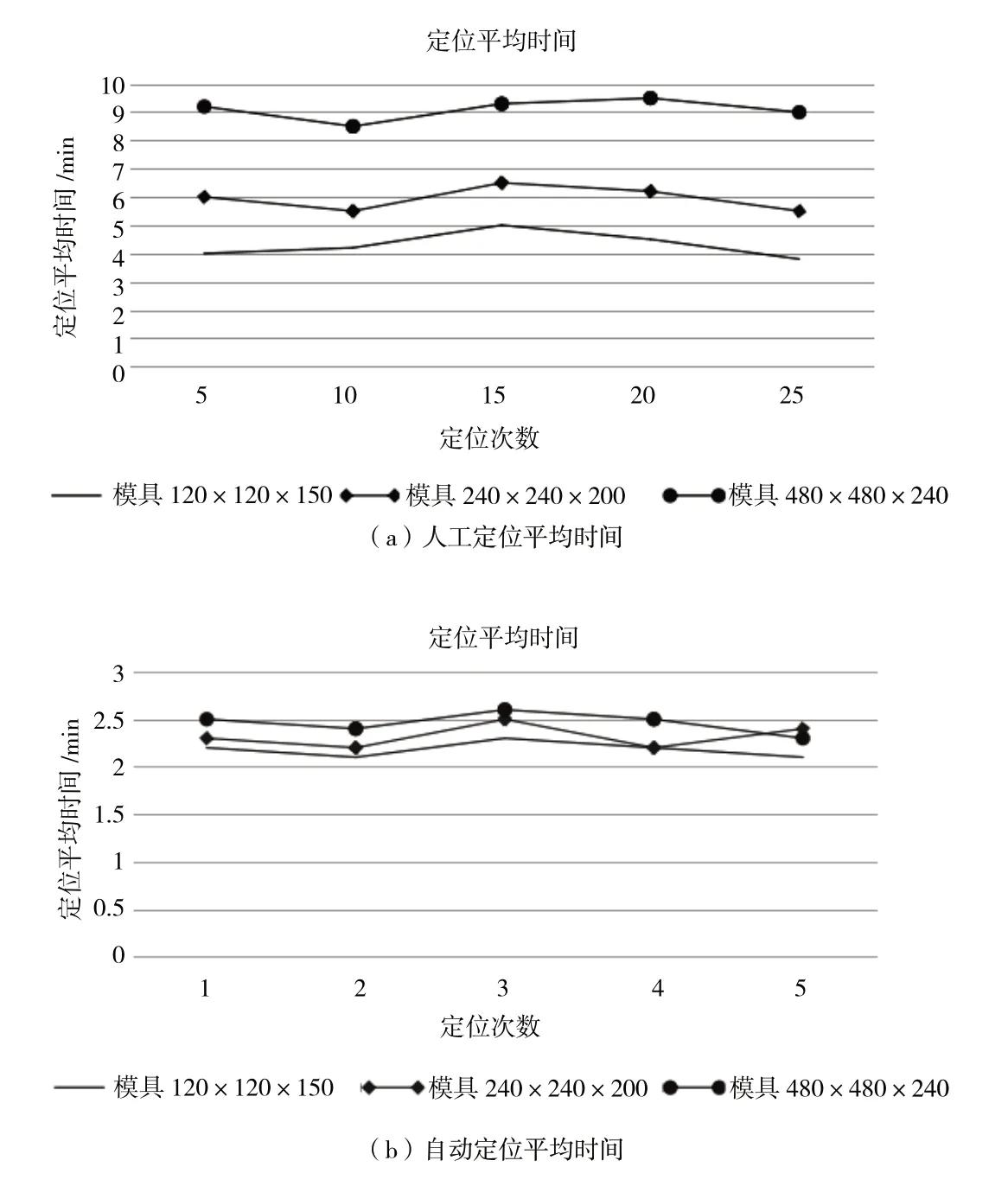

3 定位实验分析

人工定位由于受操作人员技术熟练程度的影响比较大,所以定位精度容易产生波动,需采用多组实验取平均值。现使用人工和PLC控制自动定位方法对不同规格的模具,进行多次定位,对定位中心偏差与定位时间取平均值对比。实验装置按表2所列的内容进行。

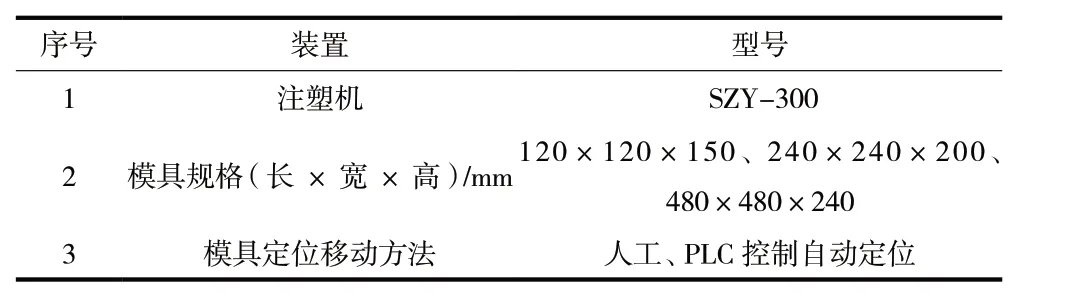

表2 实验装置

图5为实验设备场景图片,图5(a)图为自动定位装置结构图,Y轴与Z轴的运动分别由Y轴电机与Z轴电机控制。图5(b)为注塑机与PLC工作状态图,PLC单独控制Y,Z轴的运动不与注塑机联机,当模具定位完全并固定后,在启动注塑机进行工作。图5(c)图为自动定位装置安装在模具上的位置。

图5 实验设备场景图

如图6(a)所示,使用人工定位时,模具越大定位的中心偏差越大。模具尺寸为480mm×480mm×240mm,产生的偏差为35~45µm;模具尺寸为120mm×120mm×150mm,产生的偏差为25~35µm。因此人工定位精度低,稳定性差。如图6(b)所示,自动定位方法,不论模具大小产生的平均偏差基本为12~15µm,因此自动定位相对于人工定位,其定位精度高且稳定性好。

图6 定位误差

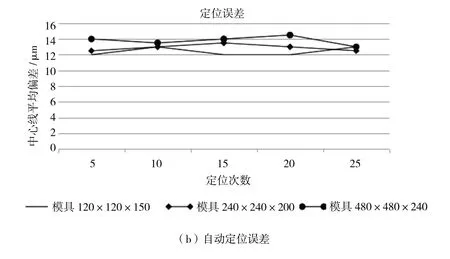

如图7(a)所示,使用人工定位时,同一套模具定位的平均时间波动不大,但模具越大所需要的定位时间越长。定位的平均时间为4~10min。如图7(b)所示,自动定位方法,不论模具大小其定位所用的平均时间为2~3min,每一套模具定位时间波动均在0.5min以内。因此自动定位比人工定位所需要的时间短。

图7 自动定位平均时间

平台运动由PLC控制,并通过信息反馈移动坐标位置,因此能实时监控模具所在位置,定位精度高且稳定。产生的误差主要由于丝杠的加工与配合误差造成。只要平台与主轴能承受载重,定位速度基本一致,且时间比较短。

4 结论

由PLC控制载有模具的移动平台进行自动定位,可实时监控注塑机喷嘴中心与模具主流道中心的偏移量,其定位精度高,时间短且能适应多种型号模具进行自动定位,可为企业注塑生产提高效率,降低成本。