海底盾构隧道掘进过程数值模拟研究*

2022-01-22施有志王晨飞赵花丽林树枝

施有志 王晨飞 赵花丽 林树枝

(①厦门理工学院土木工程与建筑学院, 厦门 361024, 中国) (②厦门市交通运输局, 厦门 361001, 中国)

0 引 言

随着我国轨道交通建设的快速发展,地铁隧道的数量与规模日益增长,盾构施工不可避免地将对土体产生扰动,施工中参数的控制是盾构研究的重要内容(韩宝明等, 2020; 唐少辉等, 2021)。数值模拟方法相对于现场试验及模型试验,具有便捷、经济的优点,成为盾构施工研究的主要方法。关于盾构隧道掘进过程的三维数值分析研究,国内外已经有一些进展,取得一些成果。如张志强等(2005)采用ANSYS建立了完整的隧道开挖三维模型,获得较为准确的地表沉降变形,但由于采用的土体本构模型过于简单,不能真实反映围岩的回弹模量,且应力释放后,未考虑注浆材料硬化过程,注浆圈刚度失真,导致深层土体的位移和受力不精确。方勇等(2009)对盾构隧道施工进行了全程动态模拟,采用面荷载模拟注浆压力,随后激活管片时取消该荷载,导致围岩及注浆圈无法获得真实的应力状态。缪林昌等(2015)针对砂土中的盾构施工,采用颗粒流分析盾构掘进过程中的土体密实度对开挖面极限支护力、残余支护力以及开挖面前方土体孔隙比变化的影响。温瑜琴等(2020)基于PLAXIS 3D软件建立了双圆盾构隧道掘进的数值模型,研究了不同覆径比和双圆盾构机有无竖向支撑情况下的地表沉降和隧道周围土体变形,但模型不考虑盾尾注浆和开挖面稳定等因素。上述研究主要针对陆域盾构施工,考虑施工中的主要因素进行研究。由于我国水系众多,近几年来水下盾构隧道快速发展,水下隧道的盾构施工影响因素更多,韩磊等(2015)和李凯飞(2020 a, 2020b)采用有限元法研究不同注浆量及掘进力对地表沉降及河堤的影响。路开道(2020)基于快速拉格朗日差分的数值模拟方法,对越江隧道洞身周围孔隙水压力分布特点进行了研究; 许金华等(2009),齐春等(2015),王金安等(2020)研究水下盾构隧道开挖流固耦合效应。

在上述的研究中,对盾构施工考虑的因素仍不够全面。与过江的水下隧道相比,越海的水下隧道建设可能面临更大的风险,如海水的水位高,隧道结构将承受更大的水压,且海水潮位变化大,给施工造成严重的干扰。目前对海底盾构的施工模拟方面成果较少,基于此,本文以厦门地铁二号线跨海盾构隧道工程为依托,基于PLAXIS 3D岩土有限元数值分析平台,建立盾构机-注浆-土体-海水相互作用的三维数值模型,数值模拟方法也进行一定的改进,如考虑了注浆单元随盾构推进过程的硬化效应以及开挖面泥水支护压力因泥浆自重产生的随深度的线性变化; 而且比较全面、细致地考虑各施工因素,如开挖面泥水压力、千斤顶推力、盾构机超挖、机身与土体相互作用、注浆压力、壁后注浆的时空变化性质、海水压力等等,研究地表或隧道周围地层中位移的大小和分布情况,地层移动随盾构机掘进的动态变化规律,以及衬砌管片的变形和内力情况。

本研究成果对盾构隧道掘进进行了更加细致充分的考虑,从而改进海底盾构隧道计算的精度,获得盾构管片的变形及内力,为海底盾构隧道的设计和施工提供参考。

1 工程概况

厦门地铁2号线海沧大道站—东渡路站为国内第1条跨海盾构隧道,全长2736.085 m,采用泥水平衡盾构施工,错缝拼接形式。管片外径为6.7 m,内径为6.0 m,厚度为0.35 m,环宽为1.5 m,由6块管片组成,管片采用C55混凝土。隧道穿越复杂的海域,上部为流塑状淤泥、稍密状中粗砂及海陆交互相的软塑状黏性土等,下部为残积层,综合厚度0.9~31 m。基岩波动起伏大,有岩石礁盘吐露,又有风化深槽下切,无规律性; 海沧侧为燕山期侵入花岗岩; 厦门岛侧为凝灰熔岩; 中部为浅变质的泥岩、粉砂岩、细砂岩、板岩等,局部为黑云母安山岩。隧道最小覆土约8 m,最大覆土约60 m,最大水压约0.55 MPa,基岩裂隙水发育,且与海水联通,地层的地质特点,以及潮汐变化,均会对隧道管片的内力产生影响。跨海段工程地质示意图如图 1 所示。

图 1 跨海段工程地质示意图(单位:m)Fig. 1 Schematic diagram of engineering geology of cross sea section(unit: m)

2 海底盾构隧道掘进数值模拟方法

2.1 数值模型设计

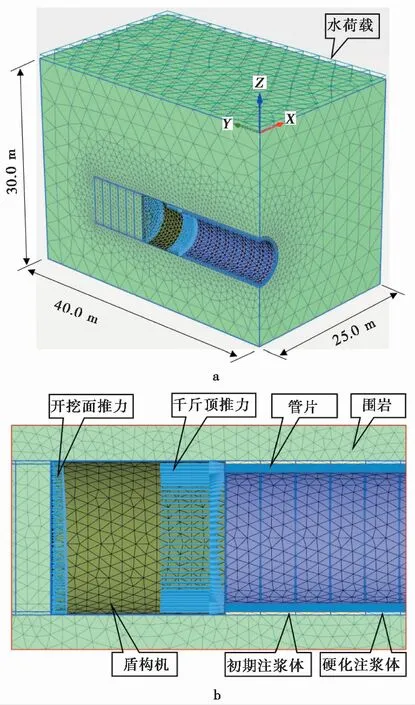

为了尽量避免其他因素影响,选取厦门地铁2号线1期跨海盾构段隧道主要穿越的14号地层作为围岩材料,采用PLAXIS 3D软件,建立单一地层盾构隧道三维有限元模型,如图 2 所示。模型长40 m,高30 m,宽25 m。两侧边界设置水平约束,底部边界设置固定约束。由于厦门岛航道水域深度达到14 m,结合设计图纸,特将有代表性的深度定位为水深8 m,即顶部边界承受8.0 m高的水压力荷载。

图 2 盾构隧道三维数值模型Fig. 2 Three dimensional numerical model of shield tunnela. 三维视图; b. 局部放大图

围岩和注浆层采用10节点高阶四面体实体单元进行模拟,该单元是PLAXIS 3D特有的二阶四面体,适合于圆形隧道弯曲几何形态的拟合,且计算精度较高; 围岩采用小应变土体硬化模型(HSS),注浆层采用莫尔-库仑模型(MC); 管片与注浆层之间设置接触面; 管片衬砌采用实体单元+板单元模拟; 盾构机采用板单元模拟。盾构机自重折算入设备重度。

注浆体初期呈有较大内压力的流动状态,随着盾构推进过程(时间推移)逐渐硬化,注浆压力也随之消失。注浆压力采用对注浆材料指定体积应变的方式施加,注浆体体积膨胀系数标准值取40%,分别对注浆体施加x方向和z方向的膨胀系数20%。采用“1~4 d强度刚度”和“5 d之后强度刚度”两种材料属性来考虑浆液硬化过程中的初始态和最终态(陈喜坤等, 2017)。

千斤顶力的模拟根据开挖面压力以及盾构机的摩擦力和设备摩擦力等因素综合确定; 刀盘外径超出盾构机直径1~2 cm,采用断面收缩来模拟因超挖引起的地层损失。

开挖面压力根据地层水平作用力确定。盾构机开挖面压力标准值设置为288 kPa,参考点设在开挖面顶部(-14.65 m),随深度增量14 kPa·m-1; 盾构机刀盘一般比盾构机大1~2 cm,超挖标准值设置为0.5%; 按照资料经验以及前方掌子面压力换算确定,千斤顶压力标准值1500 kPa。

管片刚度折减到75%,以此来考虑接头对其整体刚度的削弱。为了便于输出管片内力,在管片实体单元内部设置一层“柔性”的板单元,其刚度取为管片的1/1000,这样即可在不影响管片实体单元受力的情况下,基于板单元得到周边实体单元的内力。

2.2 模型参数

模型中围岩参数根据项目工程地质资料,结合文献(施有志等, 2017)的反分析成果综合确定,如表 1 所示; 注浆材料强度参数取值参考文献(王树清等, 1998),管片、注浆材料及板单元材料的输入参数见表 2~表 3。

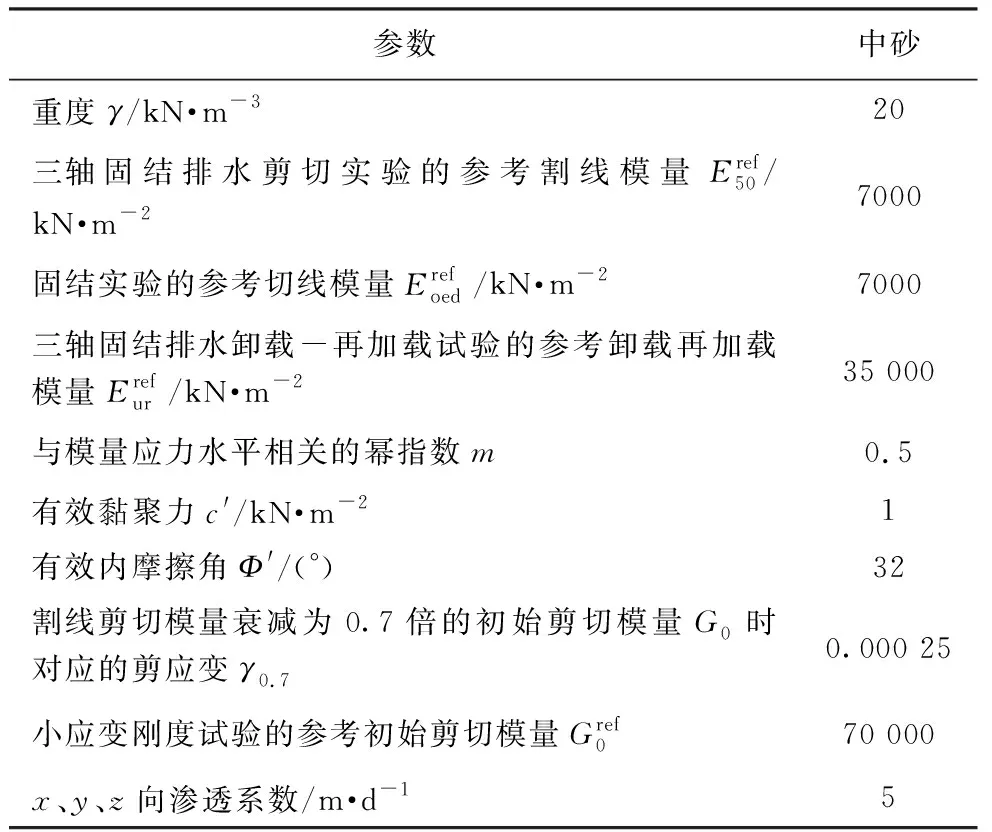

表 1 围岩材料参数Table 1 Material parameters of surrounding rock

表 2 管片和注浆材料参数Table 2 Parameters of segment and grouting material

表 3 板单元材料参数Table 3 Material parameters of plate element

2.3 模拟工况

海底盾构隧道施工过程模拟工况具体说明如下:

(1)盾构机就位。盾构机身完全进入地层中,开挖面距开挖起点7.5 m,围岩由盾壳支承,开挖面上作用泥水平衡压力,如图 3 所示。

图 3 盾构机就位Fig. 3 Shield machine in place

(2)盾构推进1环(1.5 m)。盾壳和开挖面向前推进1环,盾尾脱出第1环管片,管片壁后同步注浆,此时第1环管片壁后注浆体为流体状态,材料参数取其初期强度参数。注浆压力采用注浆体的体积膨胀系数进行模拟,开挖面受到泥水支护压力; 盾尾管片端面承受千斤顶的反力。

(3)重复第(2)步,推进至第4环(6 m)。此时盾尾脱出第4环管片,壁后注浆体为初期强度参数,并设置体积膨胀系数和端面千斤顶反力,第1~3环管片后方的注浆体材料参数也仍为初期强度参数,开挖面上作用泥水支护压力。

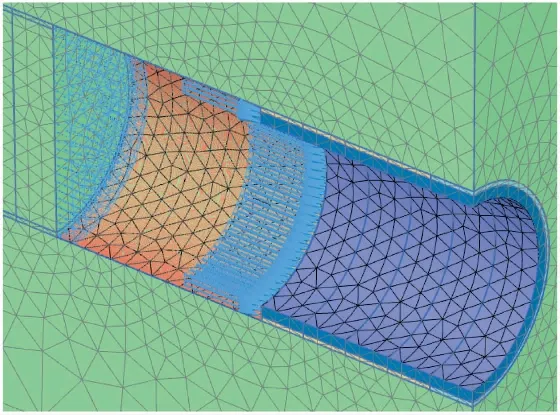

(4)盾构推进第5环。盾尾脱出第5环管片,第5环壁后同步注浆(注浆体参数采用初期强度)并施加注浆压力,此时将第1环管片壁后注浆体材料参数替换为硬化后参数,第2~4环管片壁后注浆体仍为初期强度,盾尾管片端面承受千斤顶反力,开挖面受到泥水支护压力,如图 4 所示。

图 4 盾构推进5环Fig. 4 Shield driven 5-ring

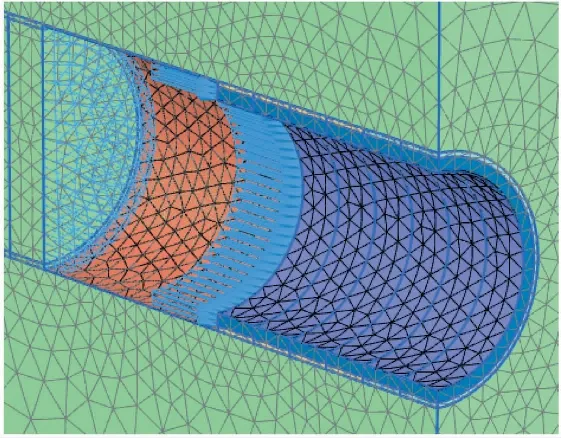

(5)盾构推进第6环。盾尾脱出第6环管片,第6环壁后同步注浆(注浆体参数采用初期强度)并施加注浆压力,此时将第2环管片壁后注浆体材料参数替换为硬化后参数,第3~6环管片壁后注浆体仍为初期强度,盾尾管片端面承受千斤顶反力,开挖面受到泥水支护压力,如图 5 所示。

图 5 盾构推进6环Fig. 5 Shield propulsion 6 ring

(6)按第(5)步所述方法继续向前推进,直至达到指定位置。

下面以盾构机从图 4 所示的第5环位置向前推进到图 5 所示的第6环位置为例,具体说明盾构施工模拟过程中的模型设置方法,如表 4 所列。

表 4 盾构从第5环推进到第6环的模型设置Table 4 Model setting of shield from ring 5 to ring 6

最后,为了分析海水变化对围岩压力的影响,假定海水位按正弦规律变化,最高潮位7.1 m,最低潮位- 0.05 m,半日潮高位5.46 m、低位1.47 m,进行海水位波动条件下的盾构隧道施工完全流固耦合分析。

3 标准模型模拟结果分析

3.1 地表沉降

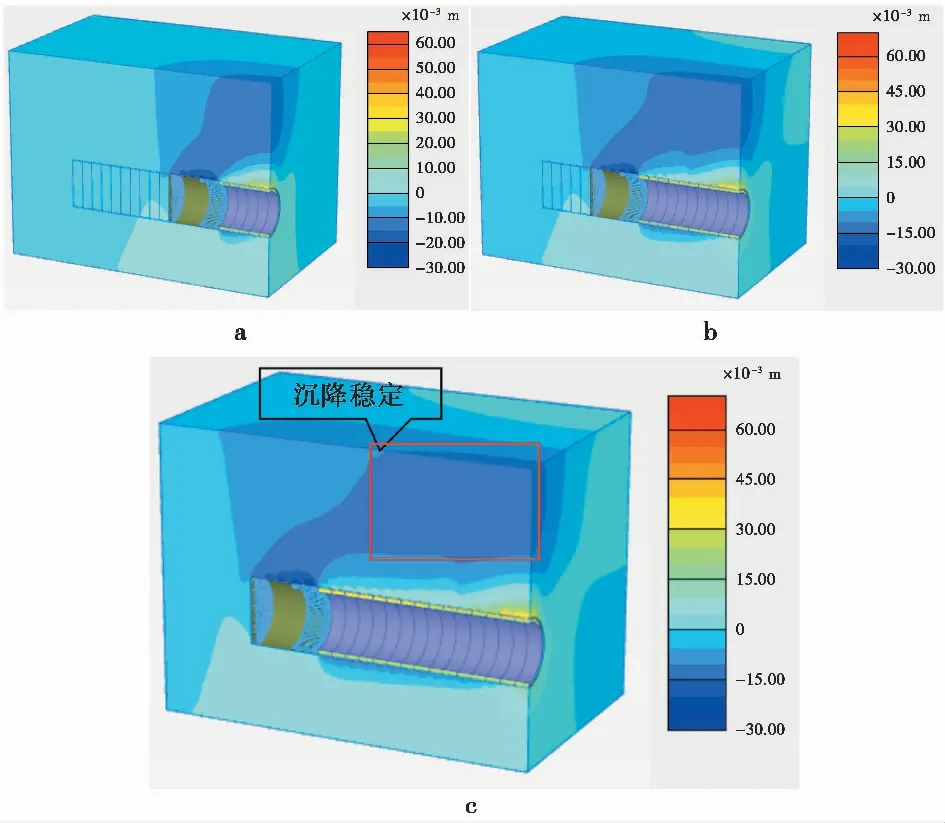

图 6所示为盾构推进到不同位置时引起的地层竖向位移情况。

图 6 地层竖向位移Fig. 6 Vertical displacement of stratuma. 盾构推进5环; b. 盾构推进10环; c. 盾构推进15环

由图 6 可以看出,由于盾壳外径比管片拼装外径要大,管片脱出盾尾后存在超挖间隙,会引起地层损失,上方地层下沉并逐渐影响至地表,产生地表沉降。在管片脱出盾尾时实施了同步压力注浆,对直接接触围岩产生挤压,拱顶上方局部范围内的围岩产生隆起,但该区域以外直至地表仍表现为下沉。总的来说,盾构隧道施工引起的地层竖向位移表现出明显的三维时空分布特征。地表最大沉降接近11 mm,在距开挖面约2.5倍洞径距离之后地表沉降趋于稳定。

3.2 开挖面变形

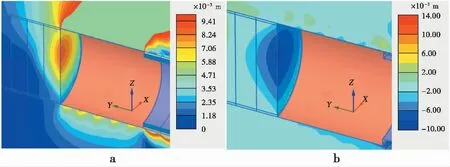

图 7和图 8 分别给出了盾构推进第10环时开挖面前方地层变形和开挖面变形情况。图 8b红色网状网格代表变形后的掌子面形态。

图 7 开挖面前方土体变形Fig. 7 Soil deformation in front of excavation facea. 总变形云图; b. 沿隧道轴向水平变形云图

图 8 开挖面变形Fig. 8 Deformation of excavation facea. 开挖面水平位移云图; b. 开挖面总变形形态(指向隧道后方)

由图 7 和图 8 可以看出,开挖面前方约0.5倍洞径范围内土体为开挖面前方主要扰动响应区,开挖面最大水平位移约为8 mm。这表明对开挖面施加的平衡压力与原岩应力相比略小,使得开挖面向隧道内产生鼓出变形。图 9所示的开挖面周围地层主应力分布情况进一步表明了开挖面支护压力不足以及地层损失引起的围岩应力释放情况。

图 9 开挖面周围地层应力Fig. 9 Stratum stress around excavation facea. 最大主应力; b. 最小主应力

3.3 管片上浮

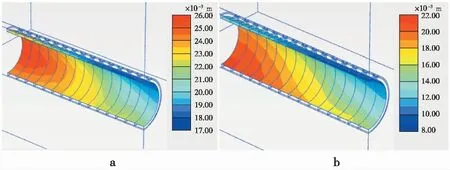

图 10所示为盾构推进到不同位置时的管片竖向位移情况。

图 10 管片竖向位移云图Fig. 10 Nephogram of segment vertical displacementa. 盾构推进5环; b. 盾构推进10环; c. 盾构推进15环

由图 10 可见,总体上隧道管片呈上浮状态。初期拼装的管片环较少时,管片底部上浮量大于顶部上浮量,随着拼装的管片环越来越长,紧邻盾尾的管片上浮量最大,且顶部上浮量大于底部上浮量,之后管片的上浮量随着远离盾尾而逐渐降低。

3.4 管片内力

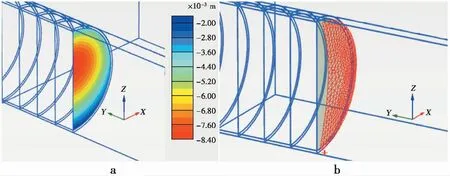

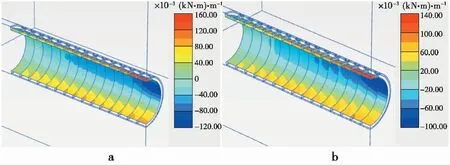

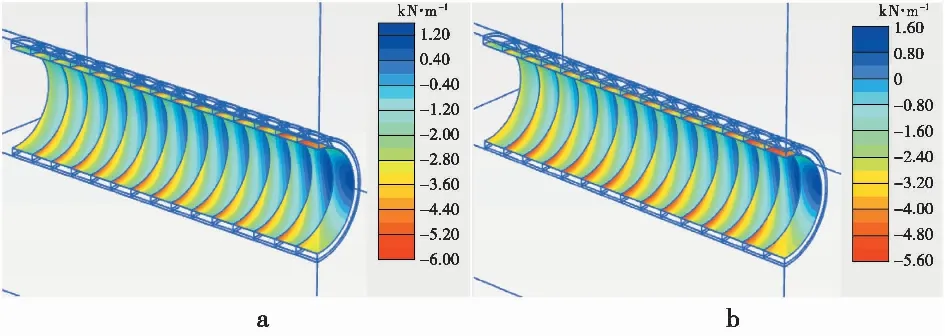

图 11所示为管片弯矩分布情况。

图 11 管片弯矩云图Fig. 11 Segment bending moment nephograma. 盾构推进5环; b. 盾构推进10环; c. 盾构推进15环

从图 11 可以看出,管片的顶部、底部和两侧腰部弯矩值相对较大,顶部弯矩最大,接近180 kN · m,管片侧腰最大弯矩接近130 kN · m。

3.5 围岩压力

图 12为隧道管片所受围岩压力随时间的变化曲线。

图 12 隧道管片所受围岩压力随时间的变化Fig. 12 Variation of surrounding rock pressure on tunnel segment with time

从图 12 可以看出,管片所受围岩压力荷载和管片轴力随海水位波动也发生波动变化,但总体发展趋势与静水位条件下基本一致,都是随着管片壁后注浆材料的凝固硬化的过程而先快速降低之后逐渐趋于平稳。开挖引起周边微量的吸力荷载(正孔压)随着时间消散,因而静水压随着时间少量增长,正如下文监测数据中稳定期孔压也有一定增长。

4 模拟与实测的对比

4.1 监测元件及布置

为了测量管片外表面与周围土层之间的接触压力,在管片周边布设土压力传感器。盾构隧道管片由3个标准块、2个邻接块和1个K块组成,在3个标准块和2个邻接块上各埋设1个传感器,宽度较小的K块未埋设。其中:邻接块B上的传感器损坏,实际可用传感器4个,位置示意如图 13 所示。

图 13 管片环土压力传感器布置图Fig. 13 Layout of segment ring earth pressure sensor

4.2 监测结果及分析

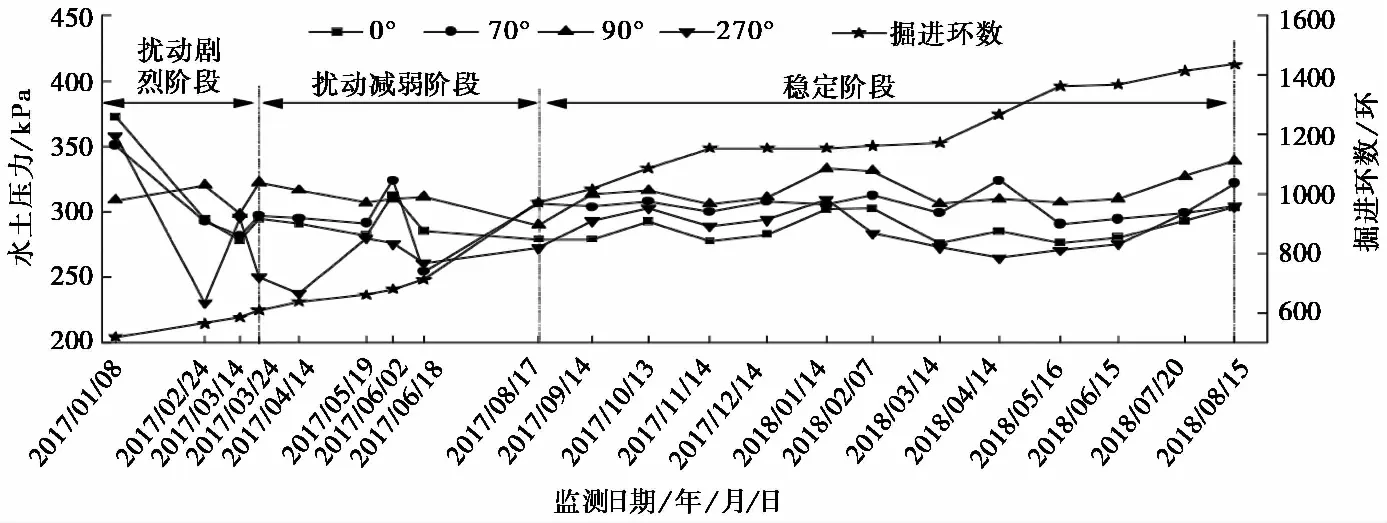

图 14所示为盾构掘进施工过程中管片水土压力监测时程曲线(许黎明, 2020)。其中: 0°为P5测点, 70°为P4测点, 90°为P3测点, 270°为P2测点。

图 14 管片水土压力实测时程曲线Fig. 14 Measured time history curve of segment water and soil pressure

图 14较好地反映了施工扰动对管片荷载作用规律:拼装初期(2017年1~3月)为扰动剧烈阶段,荷载波动范围大,为100~150 kPa; 2017年3~8月,随着盾构推进,荷载扰动减弱,为20~50 kPa小幅波动; 2017年8月以后,施工扰动基本消失,荷载趋于稳定。

对比图 12 和图 14 可知,数值模拟与实测的管片水土压力时程变化规律基本一致,初期管片水土压力受到的施工扰动较为强烈,且表现为较快速地大幅下降,降幅在100 kPa左右; 随着扰动减弱,管片水土压力缓慢降低,降幅在20 kPa上下; 此后,管片水土压力基本稳定。实测中掘进环数和开挖时间不是线性关系,而数值模拟转化为线性关系即匀速开挖,因此按照掘进环数进行对比分析,基本规律吻合。总体来看,本文所建立的数值模型基本反映了实际施工过程中的管片受荷状态和动态发展规律,可为后续相关问题研究提供技术支持。

5 海底盾构隧道施工参数分析

5.1 开挖面支护压力

现有的开挖面支护压力研究大多以开挖面的稳定性为核心,侧重寻求开挖面极限支护压力的上下限值用以指导盾构施工。本文从开挖面支护压力与前方、上方土体变形之间的相互关系入手,对开挖面压力大小及其竖向增量进行研究,研究开挖面支护压力对前方土体变形的影响。本文标准模型的盾构顶部泥水压力值根据该处水头压力值220 kPa和土体有效压力68 kPa综合考虑确定,标准模型的盾构顶部泥水压力值设为220+68=288 kPa。对比模型的泥水压力值分别设为320 kPa和350 kPa。

图 15所示为开挖面顶部泥水压力值分别取288 kPa、320 kPa和350 kPa时,开挖面的变形情况。

图 15 开挖面水平位移云图Fig. 15 Horizontal displacement nephogram of excavation facea. 开挖面压力288 kPa; b. 开挖面压力320 kPa; c. 开挖面压力350 kPa

通过图 15 可以看出,泥水压力取288 kPa时,开挖面发生向隧道内的位移,最大位移量8.1 mm,说明该压力值略低于维持开挖面静态平衡的压力值。泥水压力取320 kPa时,开挖面变形很小,开挖面平均位移量不到1 mm,表明此时设定的泥水压力值与开挖面静态平衡压力值非常接近。当泥水压力取350 kPa时,开挖面土体产生向开挖面前方的位移,最大位移量接近2 mm,说明该泥水压力值略大于开挖面静态平衡压力值。由此可知开挖面泥水压力设为320 kPa左右最为合理。

图 16给出了开挖面设置不同泥水压力值时对应的地层竖向位移情况。

从图 16 可以看出,开挖面设置不同压力,仅对开挖面前方一定范围内土体变形有影响,对地表竖向位移基本没有影响。这是由于该隧道埋深约为2D(D为隧道直径),开挖面变形对地表的影响比较小。

图 16 开挖面压力对地层竖向位移的影响Fig. 16 Influence of excavation pressure on vertical displacement of stratuma. 开挖面压力288 kPa; b. 开挖面压力320 kPa; c. 开挖面压力350 kPa

5.2 地层损失率

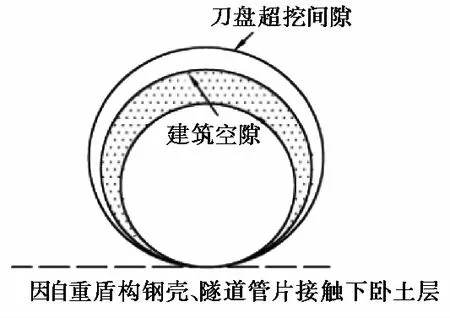

引起地层损失的因素有很多(张志强等, 2005; 方勇等, 2009),其中盾尾离开后造成的缝隙为产生地层损失的重要因素。图 17为盾尾形成间隙示意图。

图 17 盾尾间隙示意图Fig. 17 Schematic diagram of shield tail clearance

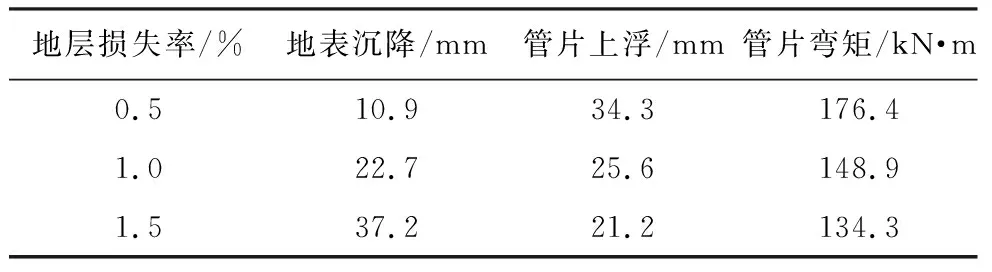

本文分别取地层损失率为0.5%(标准模型)、1%和1.5%(魏纲, 2010),对比不同地层损失率下的地层沉降以及地层损失率对管片受力、上浮情况的影响。图 18~图 20所示为地层损失率取1.0%和1.5%时的地层沉降、管片上浮和管片弯矩图,具体结果汇总于表 5 中。

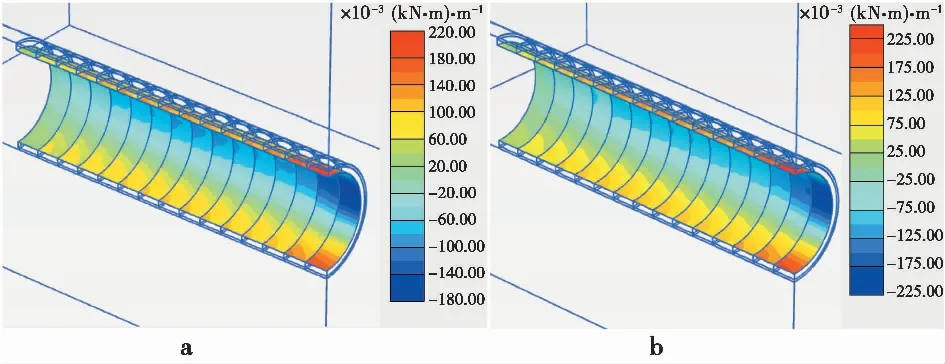

结合图 18~图 20和表 5 可以看出,地表沉降随地层损失率的增加而显著增大,管片上浮量和管片弯矩则随地层损失率的增加而减小,地层损失率从0.5%分别增至1.0%和1.5%时,地表沉降相比地层损失率0.5%时分别增大108.3%和241.3%,管片上浮量相比地层损失率0.5%时分别降低- 25.4%和- 38.2%,管片弯矩相比地层损失率0.5%时分别降低- 15.6%和- 23.9%。也就是说,地层损失率应控制在一定范围内,使得管片上浮量和管片弯矩较小的同时,确保地表沉降满足要求。

图 18 地层损失率对地层竖向位移的影响Fig. 18 Influence of formation loss rate on vertical displacementa. 地层损失率1%; b. 地层损失率1.5%

图 19 地层损失率对管片上浮的影响Fig. 19 Influence of formation loss rate on segment floatinga. 地层损失率1%; b. 地层损失率1.5%

图 20 地层损失率对管片弯矩的影响Fig. 20 The influence of formation loss rate on bending moment of segmentsa. 地层损失率1.0%; b. 地层损失率1.5%

表 5 地层损失率影响Table 5 Influence of formation loss rate

5.3 注浆压力

盾尾同步注浆压力的大小会影响管片变形与受力情况。前期研究表明,管片上浮量可能随注浆压力的增大而增大。本文在三维模型中进行进一步的试验性研究,对管片脱出盾尾时的同步注浆采用实体单元模拟,对注浆单元设置膨胀系数使其发生体积膨胀,挤压管片和围岩,以此来模拟注浆压力作用。

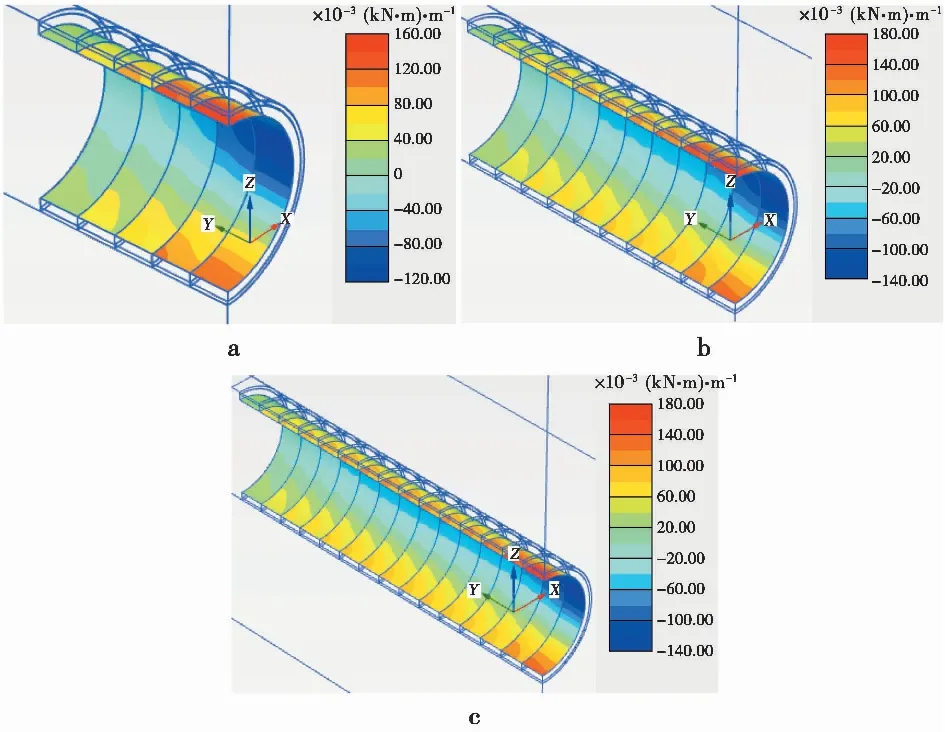

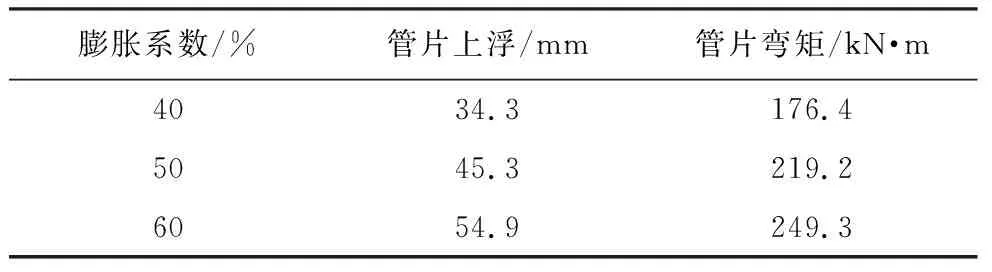

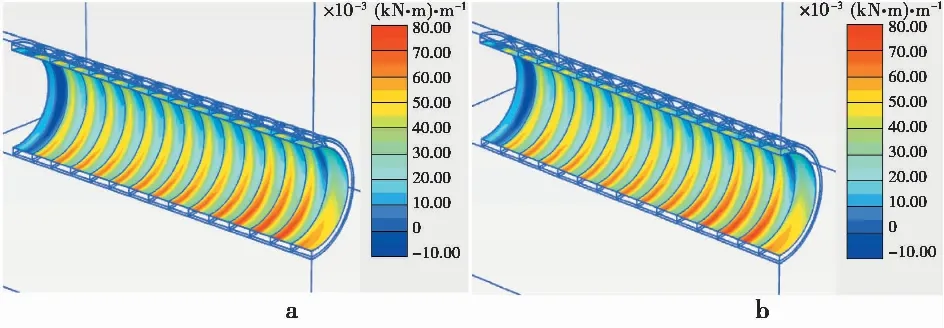

标准模型取40%,对比模型的注浆体膨胀系数分别取50%和60%,研究不同注浆压力下的管片隆起情况。图 21和图 22 所示为注浆单元膨胀系数分别取50%和60%时的管片上浮和管片弯矩图,具体结果汇总于表 6 中。

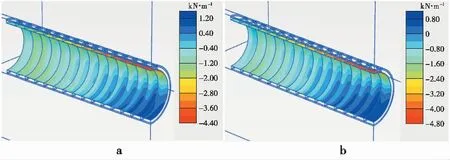

图 21 注浆压力对管片上浮的影响Fig. 21 Influence of grouting pressure on segment floatinga. 膨胀系数50%; b. 膨胀系数60%

图 22 注浆压力对管片弯矩的影响Fig. 22 Influence of grouting pressure on segment bending momenta. 膨胀系数50%; b. 膨胀系数60%

表 6 注浆压力影响Table 6 Influence of grouting pressure

由图 21、图 22和表 3~表6可知,当注浆体膨胀系数分别从40%提高到50%和60%,即注浆压力大致分别提高10%和20%时,相对于标准模型,管片上浮量分别提高32.1%和60.1%,管片弯矩分别提高24.3%和41.3%。总体来看,注浆压力对管片上浮量和管片弯矩均有显著影响,在实际施工过程中应严格监控,避免注浆压力过小或过大。

5.4 千斤顶力

盾构机前行的动力来自千斤顶推力,为了保证盾构机顺利推进,需要足够大的千斤顶力。本次研究目标并非是得到盾构推进需要多大的千斤顶力,而是研究千斤顶力的大小对盾构管片的内力和变形的影响。标准模型取千斤顶力1500 kPa,对比模型取2000 kPa,研究千斤顶力变化对管片内力和上浮情况的影响,如图 23~图 27所示,结果对比见表 7。

图 23 千斤顶力2000 kN · m-2 时的管片竖向位移云图Fig. 23 Nephogram of segment vertical displacement under jack force of 2000 kN · m-2

图 24 千斤顶力对管片轴力N1的影响Fig. 24 Influence of jack force on segment axial force N1a. 千斤顶力1500 kN · m-2; b. 千斤顶力2000 kN · m-2

图 25 千斤顶力对管片轴力N2的影响Fig. 25 Influence of jack force on segment axial force N2a. 千斤顶力1500 kN · m-2; b. 千斤顶力2000 kN · m-2

图 26 千斤顶力对管片弯矩M11的影响Fig. 26 Influence of jack force on segment bending moment M11a. 千斤顶力1500 kN · m-2; b. 千斤顶力2000 kN · m-2

图 27 千斤顶力对管片弯矩M22的影响Fig. 27 Influence of jack force on segment bending moment M22a. 千斤顶力1500 kN · m-2; b. 千斤顶力2000 kN · m-2

表 7 千斤顶力影响Table 7 Jack force effect

通过图 23~图 27和表 7 可知,管片上浮量和管片弯矩基本没有变化,管片沿隧道轴线方向的轴力N1因为与千斤顶力作用方向一致,其变化相对较大,千斤顶力从1500 kN·m-2增大到2000 kN·m-2时,管片沿N1方向所受的压力增大5.2%,拉力减小17.2%,沿隧道环向的管片轴力N2的变化相对较小。

6 结 论

本文对海底盾构隧道施工过程的三维精细化数值模拟方法进行了较全面的研究,可以得出以下结论:

(1)对本工程而言,开挖面泥水压力设为320 kPa左右最为合理。由于隧道埋深在2D左右,泥水压力主要影响开挖面前方一定范围的土体变形,对地表变形影响很小。

(2)地表沉降随地层损失率的增加而显著增大,管片上浮量和管片弯矩则随地层损失率的增加而减小,地层损失率从0.5%分别增至1.0%和1.5%时,地表沉降相比地层损失率0.5%时分别增大108.3%和241.3%,管片上浮量相比地层损失率0.5%时分别降低- 25.4%和- 38.2%,管片弯矩相比地层损失率0.5%时分别降低- 15.6%和- 23.9%。即地层损失率应控制在一定范围内,使得管片上浮量和管片弯矩较小的同时,确保地表沉降满足要求。

(3)注浆压力对管片上浮量和管片弯矩均有显著影响,注浆压力大致分别提高10%和20%时,相对于标准模型,管片上浮量分别提高32.1%和60.1%,管片弯矩分别提高24.3%和41.3%,在实际施工过程中应严格监控,避免注浆压力过小或过大。

(4)千斤顶力对管片上浮量和管片弯矩基本没有影响,千斤顶力从1500 kN·m-2增大到2000 kN·m-2时,管片沿N1方向所受的压力增大5.2%,拉力减小17.2%,沿隧道环向的管片轴力N2的变化相对较小。