海洋液化地基中输水管道变形特性的振动台试验研究*

2022-01-22陈育民陈润泽张坤贤

陈育民 陈润泽 张坤贤 张 喆

(河海大学, 南京 210024, 中国)

0 引 言

埋地管道是输送物资的重要方式之一,常常被用于大范围输送自来水、天然气、石油等日常生活资源,在国民日常生活中占据重要地位(朱敦铭等, 2020; 朱鸿鹄等, 2020)。埋地管道在铺设时难免会经过一些地质环境复杂的区域,这使得在地震动作用下土壤液化引起的管道变形成为埋地管道失效的重要影响因素(吴建等, 2019)。在海底管线工程中,管道穿越的可液化土层往往厚度大、饱和度高,由于地震引发的海洋地基液化所造成的管道损坏对人们的生命财产构成了极大的威胁。

对于地下管道、隧道以及地下结构物,由于其等效密度较低,在液化情况下容易遭受影响而上浮甚至破坏(黄雨等, 2013)。1976年唐山大地震,不仅仅造成地上建筑物的开裂、倾斜和倒塌,同时对于地下的埋管也产生严重的损坏,最终导致城市输水系统瘫痪,严重影响受灾地区人民群众的日常用水和生活,大大延迟灾后的恢复重建工作(孙绍平等, 2003)。此外,这次强震同样影响到北京至秦皇岛段的输油管道,最终导致大量原油泄漏,既导致严重的经济损失,同样污染沿线的农田和河流。2008年我国汶川8.0级大地震,对该地区造成极其严重的破坏,地上建筑大量倒塌破坏,同时,地下管网系统也产生严重损坏,管道及其接头处出现泄漏和破坏,城市的供水系统仍处于瘫痪状态,给灾后救援以及恢复重建带来极大的不便(杨丹等, 2010)。

振动台试验是研究地下管道或结构物动力学响应的重要室内试验方法(詹志发等, 2019),国内外学者取得了一系列相关成果。Towhata et al. (1999)利用振动台建立模型试验,对液化地基场地中的管线动力响应进行研究,同时监测振动时管道的上浮位移,并根据试验结果推理砂土的黏结力。邹德高等(2002, 2010), 邹德高(2008)利用大型振动台开展模型试验,试验测量饱和砂土地基中的加速度响应、超孔隙水压力以及管道竖向位移,试验结果显示埋地管道在动力荷载作用下的确发生上浮现象,原因在于管道上部的土体抗剪强度在动力作用下发生衰减。此外,还开展多种管道抗震加固措施的试验,最终证明U型碎石排水措施的抗液化效果最佳。孔宪京等(2007)研究饱和砂土地基液化后变形以及管道上浮情况,最终得出地下管道的管径、埋深、地下水位高度以及地基土的相对密实度都会对管道上浮位移产生较大影响。Koseki et al. (1997)通过研究管道的上浮机理推理出管道抗上浮安全系数。周晶等(2003)为了研究地震作用下海底悬跨管道动力响应,使用水下振动台开展试验,开展120组试验,主要考虑管道两端支撑、悬跨高度和长度等因素,试验表明悬跨长度是重要原因,陆地管道和海底管道的动力响应存在差异。

目前海底管道的抗震措施通常有:采用柔性接口,抗震性能强; 改进工艺布置和规划; 加固与海底管道、平台之间的连接处等(张小玲, 2009)。这些措施主要针对加固管道本身,对于地基的抗液化加固措施,目前主要包括:地基土体换填法(郑刚等, 2012); 夯实地基法(帅健等, 2009); 灌浆法(白旭等, 2019); 设置抗拔桩、隔离墙(张西文等, 2020); 设置碎石排水体(胡记磊等, 2017); 倒滤层减压法等。许多学者也在探究新的抗液化措施,李长升等(2003)通过埋地管道抗液化模型试验,观察和测量加固管道和地基的变化,对比分析几种抗液化措施的效果。陈育民等(2010)使用振动台进行模型试验,对比刚性排水桩和普通桩在动力荷载下的差异,刚性排水桩附近孔隙水压力明显低于普通桩。Krishnaswamy et al. (1994, 1995)使用不同土工布作为加固材料进行多次试验,分析加筋砂土在三轴试验下的液化趋势,试验结果显示加固材料的抗弯刚度和压缩性对土体抗剪强度影响显著。Maheshwari et al. (2012)开展振动台模型试验,探究土工格栅板、土工合成纤维以及天然纤维对砂土的抗液化效果,试验结果表明随着纤维含量和土工格栅片的增加,抗液化性能明显提高。

目前对于地下管道或地下结构物在地震作用下的变形破坏研究主要集中于综合管廊、地下管线、地铁或者盾构隧道,而对于海洋环境下可液化砂土地基中的管道变形研究相对较少; 此外围绕海洋液化砂土地基管道工程,进行相应的抗液化地基加固措施研究不多,且对于各个加固措施在海洋液化地基中的应用效果仍不全面。因此,有必要进一步开展地震作用下海洋液化地基中输水管道的动力响应研究。依托某临海火电站直埋管道项目,采用室内振动台模型试验方法,探究海洋液化地基和管道在动力荷载作用下的动力响应规律,分析不同加固措施在海洋液化地基中应用的抗液化效果。

1 试验材料及方法

1.1 工程背景

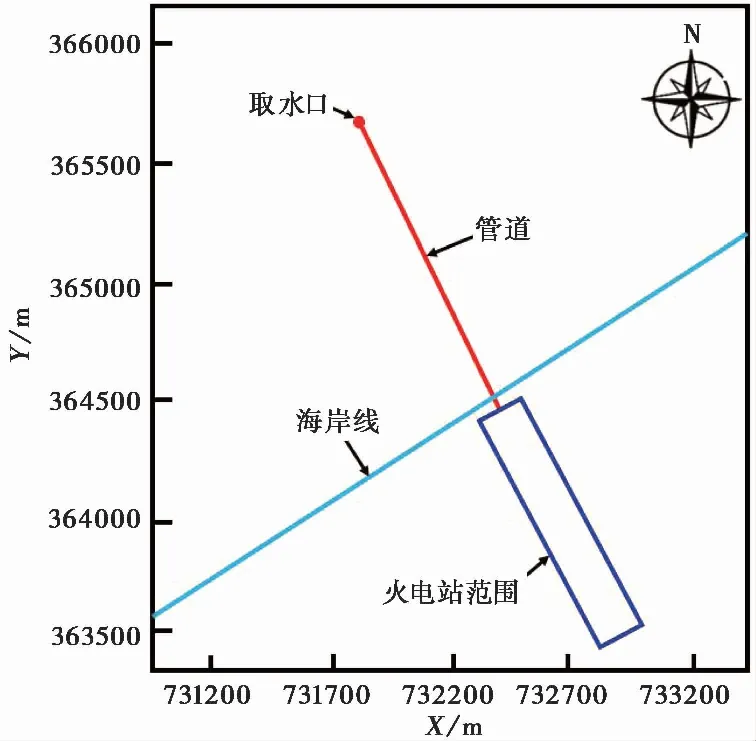

某临海火电站400 MW级联合循环燃气电站直埋管道工程距离海港约6 km,工程布置如图 1所示。该项目整体在海洋环境下进行施工,采用HDPE实壁管道,直径2.5 m,平均壁厚为0.1 m,管道总长为1500 m左右,平均埋深达水下2~7 m,管道配有配重块,近海区域每个配重块间隔4 m。跨海输水HDPE实壁管道的铺设规模之大,在国内外工程中实属罕见。

图 1 某临海火电站工程布置示意图Fig. 1 Engineering layout of a waterfront thermal power station

管道所穿越的地质十分复杂,地质断面如图 2所示。根据项目现场勘测报告,管道沿线分布有大量松散的砂土,其中临海岸侧有长855 m,最大深度22 m的松散砂土层(图 2中绿色区域)。因此,为探究海洋液化地基和管道在动力荷载作用下的动力响应规律,试验选择该工程近海区域(BH240)处的砂土地基和管道作为研究分析对象。

图 2 管道工程地质断面图Fig. 2 Geological cross section of pipeline project

1.2 试验材料

根据项目现场勘测报告,近海区域(BH240)处的砂层相对密实度为50%左右,根据其级配曲线和基本物理性质,本次试验所采用的试验砂样为7#硅砂,BH240砂样和7#硅砂的级配曲线如图 3所示。7#硅砂基本物理参数为:平均粒径d50=0.15 mm,比重Gs=2.64,最大干密度ρd,max=1.68 g · cm-3,最小干密度ρd,min=1.36 g · cm-3。由级配曲线可知:控制粒径d60=0.17 mm,d30=0.12 mm,有效粒径d10=0.08 mm,不均匀系数Cu=2.13,曲率系数Cc=1.06,属于级配不良的细砂。

图 3 7#硅砂和BH240砂样的级配曲线Fig. 3 Grading curves of 7# silica sand and BH240 sand samples

试验使用海水尽可能模拟实际工程环境中的情况,采用天然海盐进行海水配置,首先一次性准备30 kg自来水,放置在阳光下曝晒2 d,去除自来水中的氯气; 之后称重1 kg海盐,分多次倒入30 kg的自来水中,每次倒入100 g且需要充分搅拌; 最终静置12 h,得到浓度为26‰的海水。最终配置为相对密实度为50%的饱和试样。考虑振动台和剪切箱尺寸大小,本次模型试验所使用的相似比尺为1︰50。

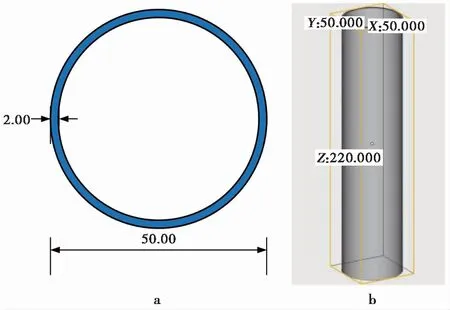

模型管道采用3D打印制作,材料为热塑性聚氨酯橡胶(TPU),弹性模量为500 MPa,泊松比为0.40,材料密度为1.1 g · cm-3; 选取工程区域BH240平缓砂层中的11 m长管道为参考对象,模型管道为空心圆管,长度220 mm,外侧直径50 mm,壁厚2 mm,外观尺寸比例为1︰50, 如图 4所示。

图 4 模型管道截面图及设计图(单位:mm)Fig. 4 Model pipeline cross-sectional drawing and design drawing(unit: mm)a. 截面图; b. 设计图

为抵消拉线式位移传感器拉力以及符合模型相似比要求,采用重量98 g的铝合金作为模型配重块,共有2个,配重后的模型管道如图 5所示。

图 5 配重后的模型管道Fig. 5 Counterweighted model pipes

1.3 试验方法

试验使用DC-600-6型电动振动试验系统。振动台台面尺寸0.5 m×0.5 m,最大载重为200 kg,频率范围为5~5000 Hz,可以在水平方向发生振动作用,加载方式为液压式。台面为SC-0505液体静压式水平滑台,通过搭配对应的采集系统,可以实现水平、竖直、正弦和冲击等多种振动台试验。振动台的台面配有加速度计,型号为Ymc-2106c,灵敏度为2.60 pc · ms-2。采用立方体层状柔性剪切箱长×宽×高为0.5 m×0.3 m×0.5 m,采用轻质铝合金和有机玻璃制作,共有10层,每层0.05 m,如图 6所示。

图 6 振动台及层状柔性剪切箱Fig. 6 Shaking table and laminar flexible shear boxa. 振动台; b. 层状柔性剪切箱

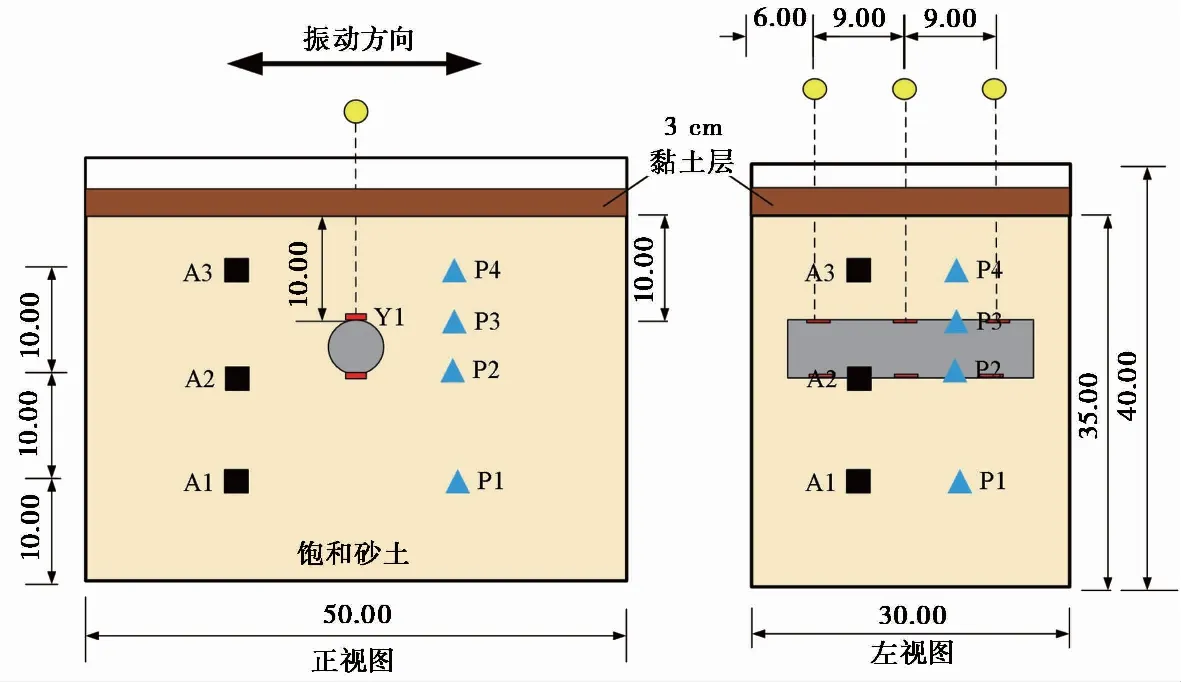

振动台模型试验布置图如图 7、图 8所示。在海洋环境的饱和砂土地基中沿深度每10 cm放置一个加速度传感器(A1、A2、A3); 同时沿深度布置孔隙水压力传感器(P1、P2、P3、P4); 位移传感器固定在支架上,拉线端系于管道预定位置; 应变片提前贴在模型管道的表面。

图 7 振动台试验模型平面布置图(单位:cm)Fig. 7 Shaking table test model plan layout(unit: cm)

图 8 振动台模型试验布置正视图、左视图(单位:cm)Fig. 8 Front view and left view of shaking table test model arrangement(unit: cm)

模型试验选择驻留正弦波作为动力荷载输入,振动时间15 s,最大加速度为0.2 g,振动频率为5 Hz,实测振动台台面输出的加速度曲线如图 9所示。加速度波形为正弦波,加速度在1 s后开始增加, 6 s时加速度峰值达到最大; 6~21 s加速度峰值保持不变; 21 s时加速度峰值开始减小, 22.5 s时加速度减小至0,最大峰值加速度维持时间为15 s。

图 9 振动台台面输出的加速度曲线Fig. 9 Acceleration curve of shaking table output

1.4 试验工况

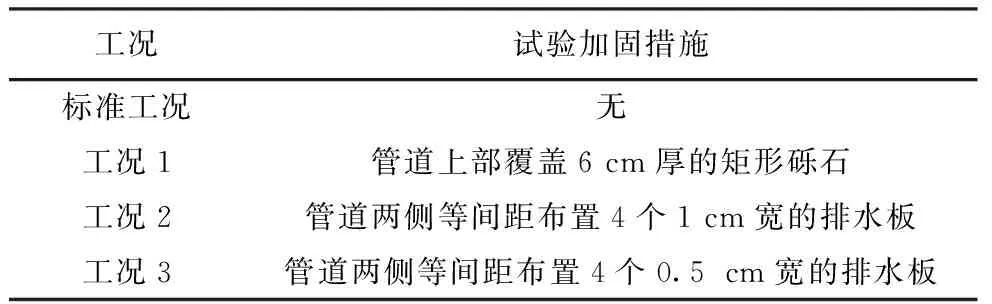

设计并进行了4组工况的振动台试验研究,具体工况如表 1所示。工况1为砾石压重组,在模型管道正上方区域设置一个尺寸为30 cm×5 cm×6 cm(长×宽×高)区域砾石堆; 工况2为宽排水板加固组,使用模型排水板放置在管道四周,模型排水板尺寸为1 cm×40 cm,设定为宽排水板,每个排水板距离管道轴线5.5 cm,距离两端边缘为5 cm。具体试验布置如图 10、图 11所示; 工况3为窄排水板加固,与工况2试验布置一致,使用排水板尺寸为0.5 cm×40 cm,在管道四周布置4个。

表 1 模型试验工况Table 1 Model test conditions

图 10 试验工况2平面布置图(单位:cm)Fig. 10 Plan layout of shaking table test condition 2 (unit: cm)

图 11 试验工况2正视图、左视图(单位:cm)Fig. 11 Front view and left view of shaking table test condition 2 arrangement(unit: cm)

2 试验结果

2.1 水平加速度

如图 12所示为不同工况下水平加速度时程曲线,图 12a中虚线位置为初始的液化发生时间(超孔压比均大于1)。在标准工况中,砂土沿深度出现不同的液化表现,底部土层出现轻微的液化现象,基本可以忽略; 中上层砂土前期出现明显的液化,持续时间约12 s,但是后期土层的液化逐渐消失; 上层的砂土液化持续时间最长,约为20 s,且加速度峰值衰减最多,说明该层砂土的液化程度最严重。

图 12 不同工况下水平加速度时程曲线Fig. 12 Horizontal acceleration time course curve under different working conditionsa. 标准工况; b. 工况1砾石压重; c. 工况2宽排水板加固; d. 工况3窄排水板加固

同时,工况1砾石压重试验中,砂土底部未发生液化,中部土层同样出现了前期液化后期消散的情况,持续时间大约5 s,与标准工况相比明显缩短,说明砾石压重对于加固砂土层起到作用,减少了该层砂土的液化持续时间; 但是上层砂土的液化程度严重,液化持续时间约10 s,虽然液化持续时间减少,但加速度峰值衰减更大,液化程度反而更加严重。说明砾石压重对于上层砂土的加固未能起到有效作用,虽然缩短了液化持续时间,但造成了更严重的液化现象。工况2试验中,底部和中间层的砂土未发生明显的液化现象; 顶部土层出现了前期液化后期消散的现象,持续时间约5 s,加速度幅值衰减幅度为40%; 与标准工况比,宽排水板效果明显,有效的抑制中下层砂土液化的发生,同样很大程度降低上层砂土液化的程度和持续时间,说明该加固措施有效。工况3试验基本和工况2试验结果一致,同样是顶部砂土出现先液化后消散的现象,持续时间5 s左右,加速度衰减幅度60%,说明顶部土层液化程度比工况2情况严重,但同样起到了降低液化灾害的效果。

2.2 孔隙水压力

振动荷载导致土体超孔压逐渐增大,砂土有效应力逐渐减小直至为零,此时认为土体发生完全液化,此时超孔隙水压力等于土体的有效应力。超孔压比定义为超静孔隙水压力与土体有效应力的比值,其表达式为:

(1)

式中:ru为超孔压比; Δu为超静孔隙水压力;σv为土体竖向有效应力。

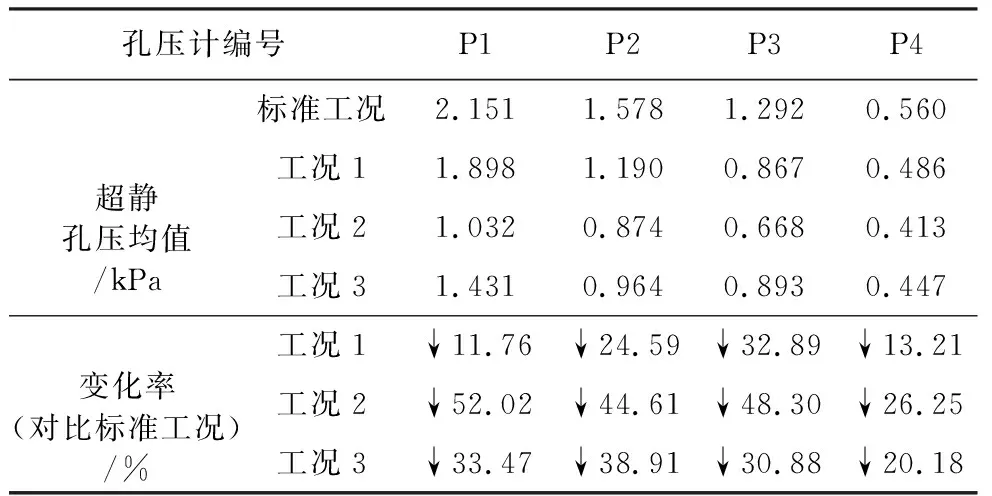

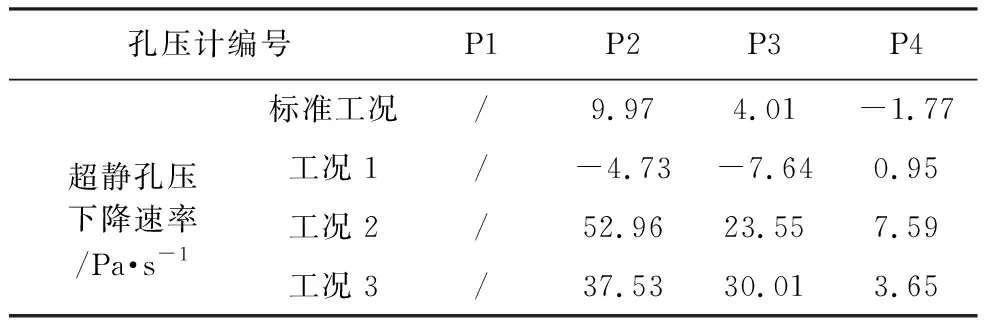

为对比各个工况不同深度的超孔压变化规律,求出各工况不同测点位置处振动时间为5~20 s的超孔压平均值,并计算同一测点不同工况的超孔压变化率,结果如表 2所示。各个测点的超孔压均值在不同工况下出现明显的差异,其中标准工况各个测点的超孔压均值最大。与标准工况相比,工况2超孔压均值下降幅度最大,工况3次之,工况1下降幅度最小,这表明3种加固措施都可以降低砂土地基在动力荷载作用下积攒的超孔压产生和积累。相比于标准工况,工况1的超孔压均值最大降幅在P3测点处,超孔压均值下降了32.89%; 工况2的超孔压均值最大降幅在P3测点处,超孔压均值下降了48.30%; 工况3的超孔压均值最大降幅在P2测点处,超孔压均值下降了38.91%。因此,工况2的加固方式能够更好地降低砂土中超孔压的产生和积累,具有更好的抗液化效果。

表 2 各工况不同测点的超静孔压均值表Table 2 The average value of excess static pore pressure at different measurement points for each working condition

工况1主要通过上层的砾石堆构成排水通道,使砂土上层区域的超孔压快速消散,但整体抗液化效果不明显; 而工况2和工况3主要通过插入砂土中的排水板,使得砂土中超孔压水能够得到迅速排出,使得砂土中的超孔压无法一直积累,有效地抑制砂土液化的产生。总的来看,工况1砾石压重只有利于砂土表层的超孔压水排出,且排水效果一般; 而工况2和工况3的排水板作用于整个砂土层,能够迅速排出动力荷载积攒的超孔压水,效果更佳。

表 3 各工况不同测点的超静孔压下降速率表Table 3 The drop rate of excess static pore pressure at different measurement points for each working condition

为对比分析各工况的排水能力,计算5~20 s内各工况各测点的超孔压的下降速率如表 3所示。由表3可知,工况2和工况3超孔压下降速率快,工况2最大下降速率在P2处,为52.96 Pa · s-1; 工况3最大下降速率在P3处,为30.01 Pa · s-1; 总体来看,工况2消散砂土超孔压能力最强,工况3次之,工况1效果并不明显。

图 13为不同测点位置处各工况的超孔压比时程曲线。在每个测点位置,工况1~3的超孔压时程曲线都明显低于标准工况,其中工况2与标准工况的差距最明显,工况3次之,工况1差距最小。这也与加速度时程曲线相对应,故工况2的抗液化效果最好,工况3次之。

图 13 不同埋深位置的超孔压比时程曲线Fig. 13 Time course curves of excess pore pressure ratio at different burial depthsa. P1测点; b. P2测点; c. P3测点; d. P4测点

2.3 管道竖向位移

各工况W2测点的位移时程曲线汇总如图 14所示。模型管道整体未发生明显的弯曲变形,因此选择管道中心区域的W2测点分析管道竖向位移变化。振动开始约2.5 s后,模型管道竖向位移发生明显变化,出现短暂的下降现象,持续时间约2 s,下降位移约为0.5 mm。这段时间正是对应的加速度幅值由最大值向最小值衰减的时间段,也是超孔压快速积累的阶段,说明砂样在此时发生抗剪强度减弱、超孔压积累,砂样正处于液化发生的阶段。因此,这个短暂的“凹陷”出现,是因为砂样正处于液化发展阶段,模型管道下部的砂样土体发生土体相变,及砂样突然有固态向液态转化的过程,本来土体承担力突然丧失导致模型管道出现向下的位移。

由图 14可知,标准工况和工况1的竖直位移先小幅度向下,之后开始逐渐增大,但是上浮的速度开始慢慢减小,直到振动停止时,上浮位移达到最大值并且一直保持稳定。而工况2和工况3的竖向位移也是先出现“凹陷”,之后开始逐渐增大,但是在7 s左右出现转折,管道开始出现下沉,下降速度逐渐减缓,最终也在振动停止前到达峰值并且保持稳定。整体来看,比较各个工况的竖向位移,标准工况为7.8 mm,工况1为2.7 mm,工况2为- 1.44 mm,工况3为- 0.73 mm,说明加固措施对于管道上浮位移都起到作用,其中工况3的控制管道竖向位移的效果最好。

图 14 各工况管道竖向位移时程曲线(W2测点)Fig. 14 Time course curve of vertical displacement of pipe for each working condition(W2)

3 结 论

依托某火电站直埋管道项目,采用室内振动台模型试验方法,分析了可液化砂土地基中输水管道的液化变形和动力响应规律,探究了砾石压重法和排水板加固法的抗液化效果,得出的主要结论如下:

(1)不同加固试验的加速度时程曲线规律并不一致,但是与标准工况相比,加固措施的加速度响应幅值产生一定程度衰减,说明加固措施能够有效抑制砂土抗剪强度的消失,增强砂土的抗液化能力。加固措施均明显加强中上层砂土的抗液化能力,采用排水板进行加固的工况加速度幅值衰减幅度较小。

(2)对比分析超静孔压均值和其变化率发现,加固工况的超静孔压均值都发生显著的下降,其中:与标准工况相比,采用宽排水板加固时超静孔压均值最大下降幅度为48.30%,而采用窄排水板加固时超静孔压均值最大下降幅度为38.91%,采用砾石压重工况中超静孔压均值最大下降幅度为32.89%,均出现在砂土层中部。

(3)加固工况的管道模型竖向位移均产生显著的控制效果。标准工况最终竖向位移为7.8 mm,采用砾石压重工况的最终竖向位移为2.7 mm,相比于标准工况下降65.4%; 采用宽排水板加固的最终竖向位移为- 1.44 mm; 采用窄排水板加固的最终竖向位移为- 0.73 mm。

(4)采用宽排水板加固工况的抗液化能力最强,但是该工况排水能力过强导致砂土在振动阶段排出过多的超孔压水,促使砂土发生快速固结以及砂土层的整体沉降。因此,在实际工程应用中,推荐使用排水板加固方案,同时需要选择适当的排水通道宽度。