基于结构优化的前大梁总成合格率提升方法

2022-01-22王国鹏林建辉唐高中蒋伟光

王国鹏,林建辉,唐高中,蒋伟光

(上汽通用五菱汽车股份有限公司,广西柳州 545000)

0 引言

前大梁总成是车身前机舱的重要组成部分,它是连接车身下弯梁总成、前轮罩总成、上弯梁支撑板总成等零件的载体,同时也是副车架、变速箱总成、发动机总成等底盘关键安装硬点的集中区域,搭接型面多、安装孔集中,对车身焊接质量及底盘性能发挥的作用不言而喻[1-2]。其构成大致可以划分为三大块:前大梁A分总成、前大梁A封板、前大梁B分总成,如图1所示。前大梁总成焊接时一般先焊接成上述3个分总成再进行总拼,补焊工位再焊接尺寸要求高的支架,形成最终的前大梁总成。影响前大梁总成精度的因素众多,涉及产品设计、冲压成型、焊接夹具、焊接变形和操作过程等诸多方面,而产品结构决定了零件的冲压工艺性、焊接工艺性及焊接夹具的基本结构,这些都是影响前大梁总成焊接精度的主要因素,因此优化产品结构是前大梁总成精度控制的根源,本文根据大量现场造车经验基于“DFM”方法进行SE审查,向设计部门反馈ECR进行结构优化,提前从工程制造环节识别潜在风险,在满足功能前提下降低制造难度及成本,保证在试制环节快速提升前大梁总成合格率[3]。

图1 前大梁总成基本结构

1 前大梁总成合格率提升方法

1.1 零件整合优化

零部件开发一般以平台化或模块化进行,过多的零件数量不仅增加产品开发成本,而且不利于品质提升。图2、图3、图4是某几款车型做的部分零件整合案例,图2将防撞杆内加强板2个零件整合为1个零件成型,有效解决了防撞内加强板总成在X方向不共面的问题;图3将大梁B与大梁B延伸件通过热成型工艺一次冲压成型,解决了匹配搭接困难及焊接变形问题;图4将前地板横梁延伸件A、B整合为前地板横梁延伸单件,有效遏制了焊后搭接边变形问题。零件是否可以整合要根据具体车型结构而定,通过SE审查时细致分析一般都可以识别,推动设计部门整合零件对总成制造难度降低会有立竿见影的效果。

图2 防撞杆内加强板零件整合

图3 大梁B 及延伸件零件整合

图4 地板横梁延伸件零件整合

1.2 延伸件减短优化

在前大梁总成上会焊接部分大梁延伸件。前舱区域总拼时,前大梁总成上的延伸件再通过与前围板横梁、地板横梁等焊接成前机舱总成,前大梁总成上的延伸件焊接后在Z向无法避免出现偏差波动,当延伸件长度越长,Z向波动程度受杠杆原理越严重,前机舱区域合拼时搭接区域经常出现横梁搭接处干涉、离空影响生产。通过加长匹配横梁长度、减短大梁上延伸件长度可以有效解决Z向波动大问题。图5是某老车型A,延伸件优化前平均长度为245 mm,图6是新开发某车型B,延伸件优化后平均长度为173.5 mm。车型B 相对车型A在Z向波动值可削弱29.2%,通过结构上对延伸件减短处理可以有效控制偏差波动范围。

图5 优化前延伸件长度

图6 优化后延伸件长度

1.3 零件法兰边优化

白车身通过400~600个零件的法兰边相互搭接、焊接组成白车身,不同的法兰边结构在制造环节控制难度也不同。图7是典型的2种法兰边结构,左侧是“封闭式法兰边”结构,右侧是“分离式法兰边”结构,封闭式法兰边在冲压成型时经常出现裂纹、褶皱,焊接面匹配搭接时由于法兰边是一个整体轮廓,对另一匹配零件尺寸要求非常高,否则会出现搭接离空或干涉问题,导致焊接后变形严重,不利于精度控制;而分离式法兰边互不影响,冲压成型时单件控制容易、缺陷少,在焊接环节各法兰边单独与对手件匹配搭接,即使某一搭接面配合不良,也可以通过夹具或反变形进行补偿贴合,不会造成关联变形。因此在冲压及焊接制造环节“分离式法兰边”比“封闭式法兰边”容易控制,因此更推荐“分离式法兰边”的零件结构设计。

图7 冲压件典型法兰边结构

1.4 零件R根部搭接优化

钣金件搭接时,无法避免会出现R根相互配合,初期SE审查时按外R1≤6时,内R2>R1+4;外R1>6时,内R2>R1+2审查产品数据,如图8所示。但在试制及品质提升阶段,R根搭接位置干涉问题频发,经分析是产品自身R角冗余间隙小、同时冲压单件放大R角保证品质造成的,为避免类似问题重复发生,重新制定R根搭接处的SE审查规则。

图8 R 根搭接位置SE 审查规则

1.4.1 2层板R根搭接优化

2层板搭接最常见,结合大量造车经验,从工艺及生产角度推荐如下3种R根搭接设计:优先推荐内R角做斜面处理,如图9(a)所示;其次推荐外R角做凸起处理,如图9(b)所示;最后推荐按两R根最大间隙≥1.5 mm设计,如图9(c)所示。不同产品区域的搭接结构需选择与之适应的R根配合,在设计时尽量从推荐的3种结构中选取。

图9 2 层板R 根搭接设计结构推荐

1.4.2 3层板R角搭接优化

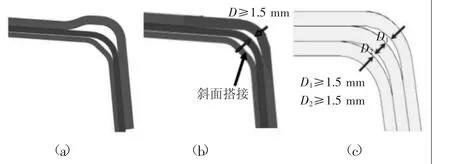

3层板搭接也较为常见,为保证3层板搭接时R根部不发生干涉问题,从工艺及生产角度推荐如下3种R根搭接设计:优先推荐外R角做凸起处理、中间R角正常、内R角做斜面处理,如图10(a)所示;其次推荐内R角做斜面处理,中间R角与外R角根部最大间隙≥1.5 mm,如图10(b)所示;最后推荐3个R角根部最大间隙(D1、D2)≥1.5 mm,如图10(c)所示。在产品设计时推荐图10(a)、(b)两种方案,图10(c)方案减少或避免使用。

图10 3 层板R 根搭接设计结构推荐

1.5 U型件搭接端头优化

大梁类零件U型搭接十分常见,其中“齐平式U型端头”结构又占据90%以上,如图11所示,该结构设计简单、工艺成熟,因此比较常见。但在实际生产中由于搭接面小、搭接区域集中、零件匹配不良、焊接变形等因素影响,焊接后扭曲变形问题几乎在每个新车型上都会出现,需要花很大精力进行匹配调试解决扭曲问题。“齐平式U型端头”并不适用大梁这类长U型零件搭接。在SE审查时向设计部门提出ECR将“齐平式U型端头”更改为“倾斜式U型端头”搭接结构,如图12所示,新结构通过斜面搭接间接增加零件搭接面积及长度,同时消除焊接区域集中的问题,自身结构抗扭性能有很大改善。因此在较长U型零件搭接时,推荐使用“倾斜式U型端头”结构,降低制造难度、缩短调试时间。

图11 齐平式U 型端头搭接

图12 倾斜式U 型端头搭接

1.6 焊接面的搭接优化

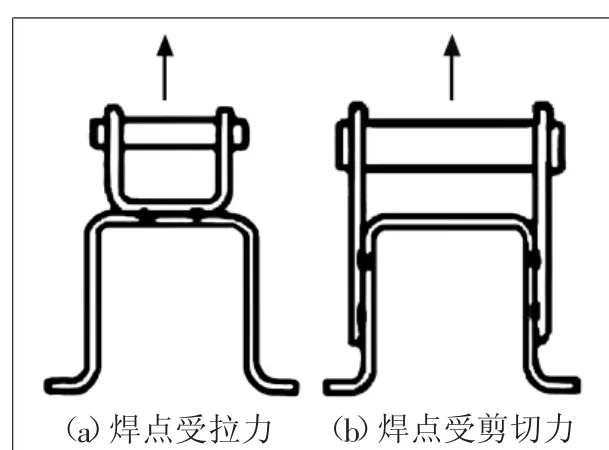

设计车身为点焊焊接结构时,应尽量使焊点在剪切力下工作,而不是在拉力下工作,在剪切力工作的搭接面可以通过夹具快速纠正钣金超差问题,如图13所示;焊接搭接边设计时,仅对焊接区域进行搭接设计,其他区域离空设计,离空的局部凸筋不仅能提高零件自身强度,而且降低了匹配制造难度,如图14所示。

图13 焊点不同受力结构

图14 非焊接区域离空设计结构

1.6.1 推荐的搭接面设计

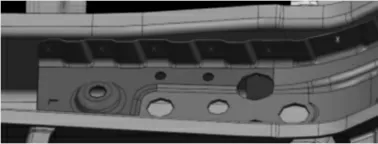

钣金零件的焊接搭接区域,推荐如下搭接结构:1)平行于车身坐标轴方向做搭接设计,若是成角度的斜面搭接,则零件在X、Y、Z某一方向调整时会出现干涉或离空问题;2)零件搭接面设计为平面。如图15是某车型副车架安装螺母加强板的搭接结构,在Z向面搭接时属于斜面搭接,若副车架螺母需要沿+X方向调整一段距离,则螺母安装面会发生下沉问题;若沿-X方向调整一段距离,则螺母安装面会跟着发生上移,该搭接对副车架安装面在Z向尺寸控制均不利。图16是某车型前大梁B螺母板与前大梁的搭接结构,搭接为Z向平面搭接,大梁B螺母板上的安装孔在X方向任意调整,螺母安装面Z向尺寸均不受影响,故该搭接结构更有利于车身尺寸调试。

图15 副车架安装螺母加强板斜面搭接

图16 前大梁B 螺母板平面搭接

1.6.2 避免的搭接面设计

在产品设计时应避免或减少“弧面”或“折弯面”搭接设计,如图17所示。主要有以下3点原因:1)冲压零件制造时精度控制困难;2)搭接配合时对2个零件一致性状态要求极高,难以做到充分贴合进而影响总成精度;3)在坐标轴方向调整零件匹配其他区域搭接面困难。因此在总成设计时要避免上述搭接方式。

图17 零件弧面搭接与折弯面搭接结构

避免带“斜面焊点法兰边”搭接设计。通常推荐水平或竖直的焊接搭接面,人工焊接时不仅焊钳操作方便、焊点马蹄坑少,而且钣金间不会相互搓动将零件撑开变形导致精度变差。图18是某车型设计的“斜面焊点法兰边”搭接结构,现场为人工焊接,经测量焊接后钣金搓动量约2~3 mm,严重影响总成精度。

图18 斜面焊点法兰边搭接结构

1.7 螺母、螺栓过孔设计优化

凸焊螺母、凸焊螺栓上的钣金搭接需开过孔预留调整余量。根据大量造车经验及设计部门功能需求进行总结,过孔按照图19标准执行时生产未出现过挡孔问题,同时满足功能需求,在车身SE审查时,建议按此要求执行。

图19 钣金过孔SE 审查规则

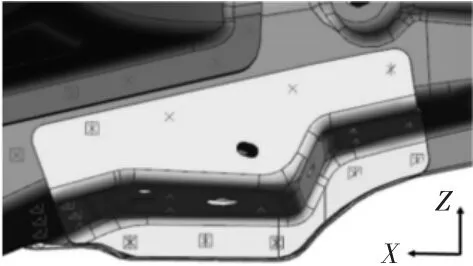

1.8 零件定位孔的优化

减少或避免使用公共定位孔。产品设计时为减少钣金开孔,会使用公共定位孔定位零件,如图20所示,定位孔并非最终的功能安装孔,导致零件在夹具上相对位置固定无法独立调整,在钣金定位孔设计时,建议对每个零件设计单独的定位孔,同时预留过孔供匹配调整,如图21所示。

图20 产品公用定位孔结构

图21 产品独立定位孔结构

2 结语

前大梁总成合格率受诸多因素的综合影响,本文仅基于“产品结构优化”环节做了相关说明,通过在源头上控制、优化产品可有效地降低制造难度,为后期工艺开发、制造环节打好基础,保证“品质提升”、“成本降低”综合目标达成,使产品在市场上更具竞争力。