高空线夹应力消除器的研制

2022-01-21文剑辉

文剑辉

(广西电网有限责任公司贺州供电局,广西 贺州 542899)

0 引言

目前,在高空线夹对接安装过程中,常因线夹与导线相接角度、线夹孔位、导线长短等原因的偏差,使两对接线夹受到或大或小的应力,容易造成孔位角度偏斜。作业人员在高空作业中,需要用到螺丝刀等传统低效的纠位工具,因高空场地限制,人员配合困难,很难持续发力,很难将螺栓安全高效对孔安装。若线夹存在的应力较大,需要矫正,则高空中的施工人员不仅常因在站位上受到限制,被迫使用大型升高车而扩大停电范围,更在持续发力矫正线夹对孔过程中,可能存在人员扭伤、高空跌落和坠物砸伤的风险。在检修作业任务量大、人员配置有限、场地及高空作业空间限制等大背景下,徒手对接高空线夹会使得工作难度加大,影响检修质量及送电所需时间。因此,急需研制一种操作简单、高效的线夹安装装置。

1 高空线夹应力消除器的设计

1.1 设计原理

针对接线板自身存在“固紧两对角孔,能纠位接线板”的特性,利用万向螺杆“在螺母收紧过程中,可逐渐成一条直线”的原理,研制出通过万向杆两端穿入双方线夹孔后,安装螺母至万向杆两端,将下螺母适量收紧,然后使用电动扳手快速收紧上螺母,便能巧妙给予线夹持续稳定的纠位的力。此过程仅需一人简单操作,便能安全、高效、低耗达到定孔、定位的目的,不但减少了人力及大型设备的投入,缩减检修作业和送电所需时间,更降低高空作业人员受场地限制条件下,持续发力过程中,人员扭伤、跌落、高空坠物的风险。

1.2 主要技术方案

本新型高空线夹应力消除器,包括相连接中的上螺杆和下螺杆。上螺杆和下螺杆上分别设有锁紧螺母,上螺杆和下螺杆相连接的一端,分别设置形成配合的凹槽端和凸块端,且凹槽端和凸块的端上,均设有供钢杆穿过的连接孔,通过将钢杆(直径0.5 cm,长度等于螺杆直径)穿过凹槽端和凸块端的连接孔并点焊钢杆两头,使上螺杆6 cm和下螺杆8 cm形成活动连接。使用此设计的高空线夹应力消除器,将上螺杆和下螺杆分别穿过上下两块接线板上的螺孔,当用电动扳手收紧上螺母时,会给予上下线夹持续的纠位的力,以此消除两者应力,0.5 cm钢杆能承受的最大扭力是4 240 N,而应力消除过程的最大扭力小于100 N,满足需求。

2 高空线夹应力消除器结构及操作方法

2.1 结构

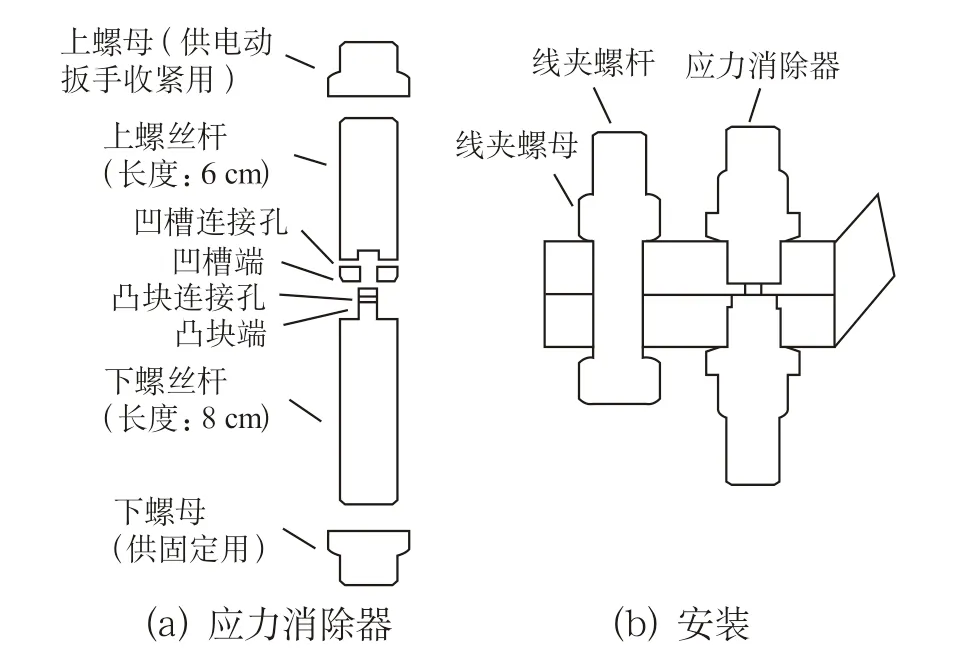

高空线夹应力消除器结构如图1所示,其包括相连接的上螺杆2和下螺杆3,上螺杆2和下螺杆3分别设有上锁紧螺母1和下锁紧螺母4,上螺杆2的下端设置凹槽端7,凹槽端7设有横穿凹槽端7的凹槽连接孔8,下螺杆3的上端设置凸块端5,凸块端5可插入上螺杆2的凹槽端7内,且凸块端5上也开有与凹槽连接孔8相连通的凸块连接孔6,通过将钢杆穿过凹槽连接孔8和凸块连接孔6后固定钢杆,使上螺杆2和下螺杆3之间形成活动连接。

图1 高空线夹应力消除器结构及安装

2.2 操作方法

应力消除器使用时,根据线夹孔位偏差情况,明确线夹应力处于允许范围后,可采用如下操作步骤,进行安装操作:

(1) 将上螺杆2、下螺杆3分别穿入上下接线板对角的外侧孔,用手向线夹方向适度拧上锁紧螺母1和下锁紧螺母4。

(2) 采用传统的线夹螺杆A和线夹螺母B穿入接线板上的对角孔,适度收紧线夹螺母B,并用带有长套筒的电动扳手适度收紧应力消除器的上锁紧螺母1及线夹螺母B。在受到螺母扭紧的过程中,上螺杆2和下螺杆3逐渐成一条直线,逐渐调整接线板空间角度和位置,使其到达纠正位,达到线夹对孔、对位的效果。

(3) 4孔或多孔型接线板对孔对位后,再将其他孔位采用同类传统线夹螺杆A穿上,并将线夹螺母B打紧后,此时,电动扳手取下高空线夹应力消除器,再采用同类线夹螺杆A和线夹螺母B更替本孔位,打至规定力矩,即可安全、高效、低耗完成安装操作。如若安装2孔型接线板,可以用大力钳夹住已调整的接线板,同样再采用同类线夹螺杆A和线夹螺母B更替本孔位,方可解决。而单孔线夹对接只需直接使用应力消除器对接适度拧上,此时由于线夹间的应力已经抵消在一条直线的应力消除器杆接触面上,只需要轻松调整方向,用大力钳夹紧,再更替传统螺丝便可。

3 结论

此设计的高空线夹应力消除器不但在贺州供电局各个变电站投入使用,且其他供电局的检修人员也提出了使用需求。采用该应力消除器,只需一人,操作简单。该技术成果在传统施工的基础上提高作业效率80 %~300 %,满足现场所有线夹高空对接施工的需求,制作成本低、适用范围广、推广价值大,将向各电网推广。