节段式多级离心泵首级叶轮的内部流动研究及优化

2022-01-19蒋陈承李志鹏何备荒冯少生王昌生

蒋陈承,李志鹏,何备荒 ,冯少生,王昌生

(1. 长沙理工大学能源与动力工程学院,长沙 410114;2. 湖南天一奥星泵业有限公司,长沙 410007)

离心泵被流体机械各个部门以及各个行业广泛使用,由于离心泵设计成本较高、时间较长,因此数值模拟已开始广泛取代离心泵的设计和流场分析。整个离心泵内,首级叶轮是最经常处在低压区域的部件,所以流体最容易汽化从而产生空化现象。空化现象发展到一定程度的情况时,会对泵的性能产生较大的影响,如降低扬程、产生振动噪声,空化程度越严重,噪声越大[1-5],并且还会腐蚀破坏过流部件,使运行寿命缩短。赵伟国等[6]分析了叶轮叶片数对叶轮空化特性的影响,结果表明叶片数越多离心泵扬程越高,空化特性与叶片数量呈规律变化。刘宇宁等[7]在对多级泵的性能参数进行预测时,采用 DDES 湍流模型和非定常计算方法,能够获得较高的计算精度;张玉良[8]等通过对中比转速多级离心泵转速快速上升过程中,首级叶轮内部所产生的非定常流动情况,利用CFD 软件进行数值模拟计算,得到了叶轮出口处的湍动能与湍流强度的变化规律;石海峡等[9]通过对一台多级泵的首级叶轮进行研究,分析双吸叶轮对双蜗壳隔舌附近的压力脉动影响,结果表明,压力脉动随切割量的变化而变化;袁寿其[10]通过对多种工况下的带分流叶片水泵叶轮的内部流场进行测量与计算,在分析各种工况下的叶轮流速分布情况下,得出了叶轮内部的相对速度大小对离心泵整体性能的影响。但目前对于节段式多级离心泵首级叶轮的研究相对较少,本文在现有的研究基础上采用数值模拟的方法,对一台节段式多级泵中的内部流动进行分析,得到泵内部流动的速度压力分布情况,结果对多级泵的优化设计提供一定的依据。

1 研究模型与计算方法

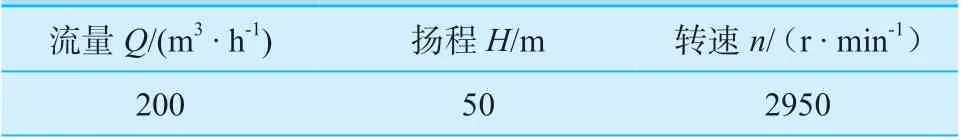

本研究对象是D200-50 (P) -0105a 型节段式多级离心泵,其首级叶轮的性能参数和几何参数如表1所 示。

表1 D200-50(P)-0105a 多级离心泵首级叶轮性能参数Table 1 Performance parameters of D200-50 (P) -0105a multistage centrifugal pump head impeller

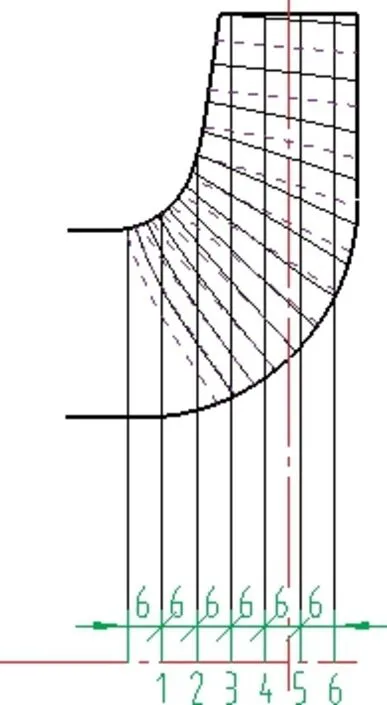

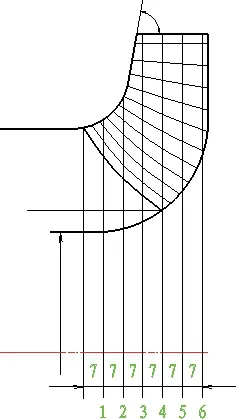

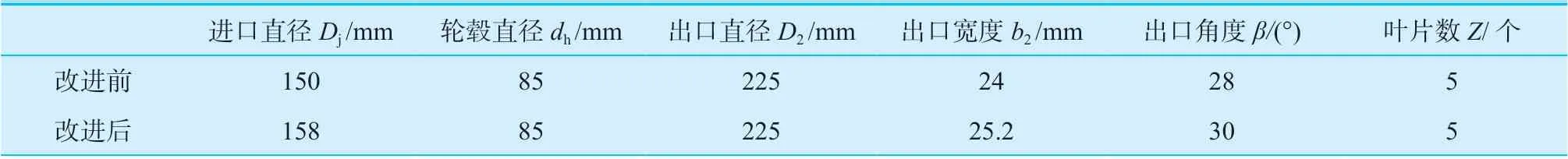

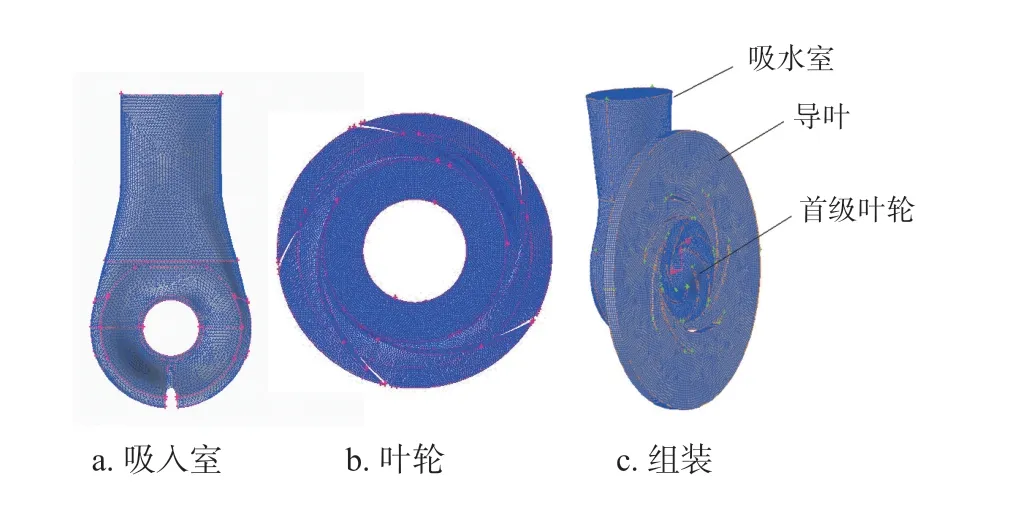

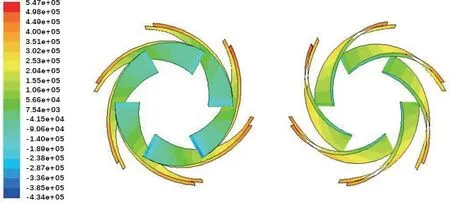

原泵模型在以上参数下的水力模型图如图1 所示;原泵水力模型采用的是叶片进口边后掠的叶片设计方法,但在实际运行过程中首级叶轮汽蚀现象严重,无法达到设计扬程的需求,特别是在大流量的情况下,泵甚至无法正常开启。叶轮是整个泵的核心部件,对泵性能起着决定性的作用,所以需要对多级离心泵的首级叶轮进口直径,出口宽度及出口包角进行重新的设计与改进[11-12],以改善原泵的水力性能。优化设计后的首级叶轮如表2 所示,水力模型图如图2所示。

图1 原泵水力模型图Fig.1 Original pump hydraulic model drawing

图2 优化后泵水力模型图Fig.2 Hydraulic model diagram of impeller after optimized design

表2 改进前后首级叶轮几何参数Table 2 Improved geometric parameters of front and rear head impeller

1.1 三维建模及网格划分

使用ICEM 软件对改进后的模型进行网格划分,由于计算模型的复杂性,采用混合网格对模型进行划分,在模型各壁面处形成边界层,并在叶轮、导叶叶片和近壁面的网格进行局部加密处理,以提高网格质量。将模型分为3 个流体区域并对各计算域进行设定流道网格划分,对网格进行无关性分析,结果如表3所示。根据计算结果选用方案2 的网格划分。改进前后网格质量均在0.80 左右,说明网格质量良好,适于下一步的计算工作。各计算域的网格见图3。

表3 网格无关性分析Table 3 Grid independence analysis

图3 计算域网格图Fig.3 Compute domain grid diagrams

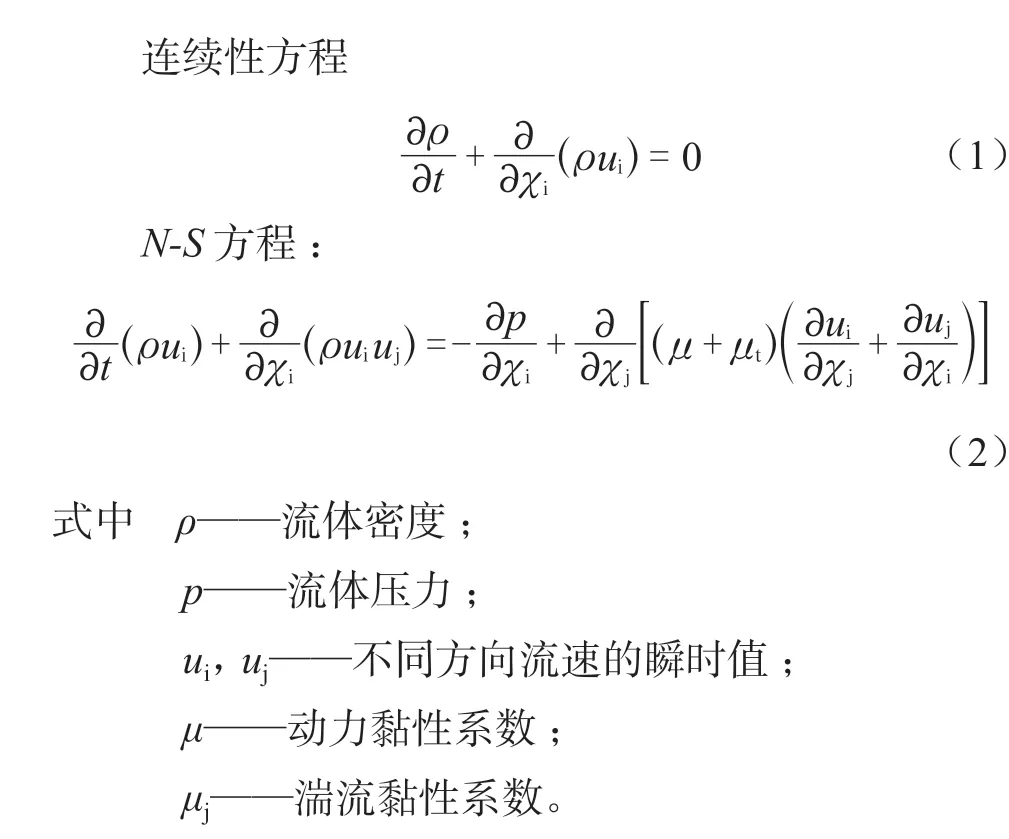

1.2 控制方程

将离心泵内部流动视为不可压缩的三维湍流,几乎不产生热量交换,满足能量守恒定律。利用ANSYS FLUENT 软件,选择控制方程采用连续性方程和N-S方程[12-13],研究结果表明,其适用范围更广泛,它能够较好地用于某些复杂三维模型的数值计算,方程形式如下。

1.3 边界条件

模型的边界条件初步定义已在划分网格时完成,在FLUENT 中采用多重坐标系对各边界进行设置,定义模型进出口边界,进口为速度进口边界,出口边界为自由出口,由于流体仅为液态水,流动比权重值为1。运用数值模拟结果来计算对应的扬程与效率。将转轮设置为转动边界,将壁面设置为无滑移边界条件,对近壁区采用标准壁面函数。

2 多级离心泵的内部流场分析

2.1 压力分布

泵内部压力分布是反映泵性能优劣的一个重要指标,在研究泵内部压力时通常将压力分为静压、动压和总压,它们之间关系为:总压=静压+动压。其中通过静压图可以分析泵内部的低压区位置来判定泵的空化性能;总压图则主要反映泵体总能量的分布情况。

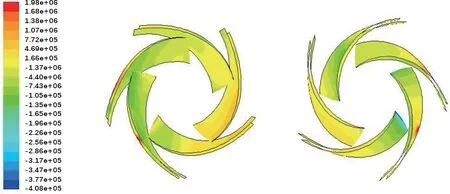

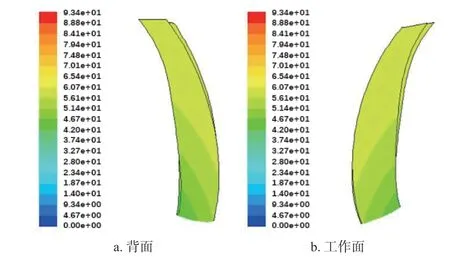

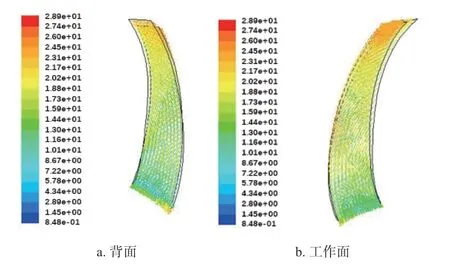

图4 和图5 为改进前叶轮叶片的静压和总压的分布情况(图中左侧为背面,右侧为工作面),从整体压力场分析,压力分布不是非常合理,水从吸水室进入叶轮,在进入时压力最低,随着叶轮旋转,压力逐渐增加,到叶轮出口处达到最大值,整个压力呈梯度分布。但改进前叶轮叶片的压力分布梯度不明显,并且在叶片工作面中部出现了明显的压力凸起点,作为旋转运动,叶轮叶片压力分布对称性差异很大,叶轮内流态不够均匀,出现了很大的紊态流动,这是原泵效率低下和无法达到设计扬程的一个重要原因。

图4 设计工况下改进前叶片静压分布云图Fig.4 The static pressure distribution nephogram of the improved front blade under design conditions

图5 设计工况下改进前叶片总压分布云图Fig.5 Blade total pressure distribution nephogram under design condition before improvement

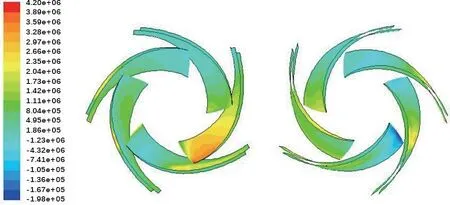

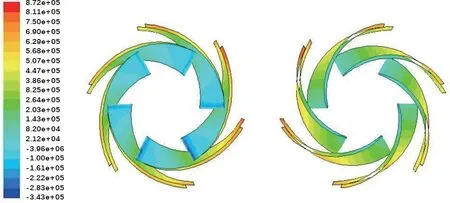

图6 为改进后的叶轮叶片静压云图,和改进前相比较,压力场分布更具有均匀性,从叶片进口到出口压力梯度更明显,更具有规律性,叶片流场呈对称性分布,流态更稳定、顺畅。改进后最高压力达到了8.72×105Pa,远远高于原泵的4.20×105Pa,而最低压力为-3.43×105Pa,要高于原泵-1.58×106Pa,说明在叶轮进口处仍存在压力扰动,在进口头部靠后处形成低压区,是产生空化的危险区。但改进后此处的最低压力要大于原泵,且低压区范围增大,过渡比较平缓,大大提高了泵的抗空化能力。改进前后的叶轮叶片工作面与背面压力分布都是不同的,即工作面压力要大于背面压力,而且背面的压力变化平缓,符合叶片实际工作情况,改进后叶片在压力数值分布上更加合理。

图6 设计工况下改进后叶片静压分布云图Fig.6 The static pressure distribution nephogram of the improved blade under design conditions

图7 设计工况下改进后叶片总压分布云图Fig.7 The cloud image of the improved blade total pressure distribution under design conditions

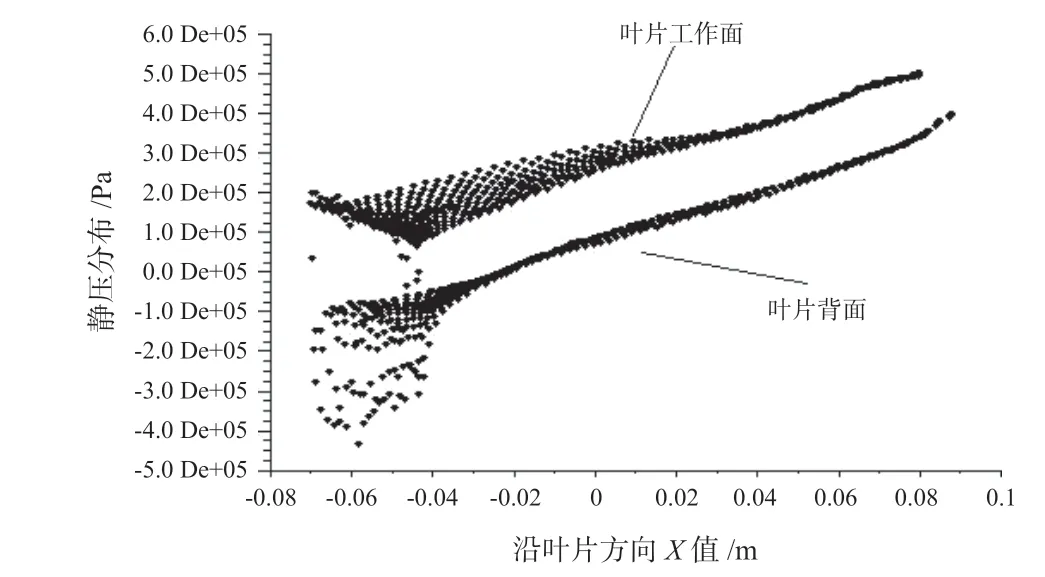

图8 为工作面和背面压力分布的数值图,图9为与数值图伸长方向一致的单个叶片压力分布图,从数值图中可以很容易地看到在对应X轴位置,工作面的压力数值要显著高于叶片的背面,在叶片背面进口处存在一部分低压区,此处为叶片背面空化高发区。整个数值图的压力分布均匀,沿叶片伸长方向压力呈递增趋势。通过分析叶片压力云图分布和数值分布,证明叶片的压力场分布良好。

图8 改进后单个叶工作面、背面压力分布值Fig.8 After improvement the pressure distribution value of single blade working face and back side

图9 改进后单个叶片压力分布Fig.9 Pressure distribution of single blade after improvement

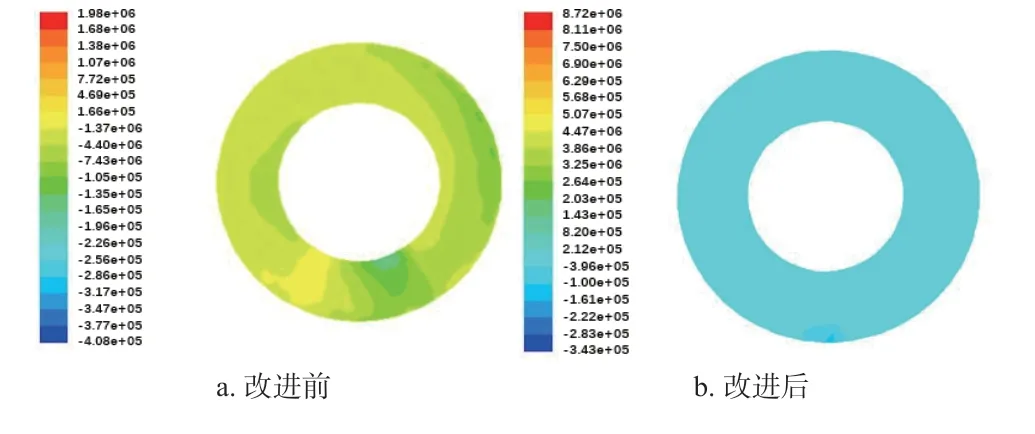

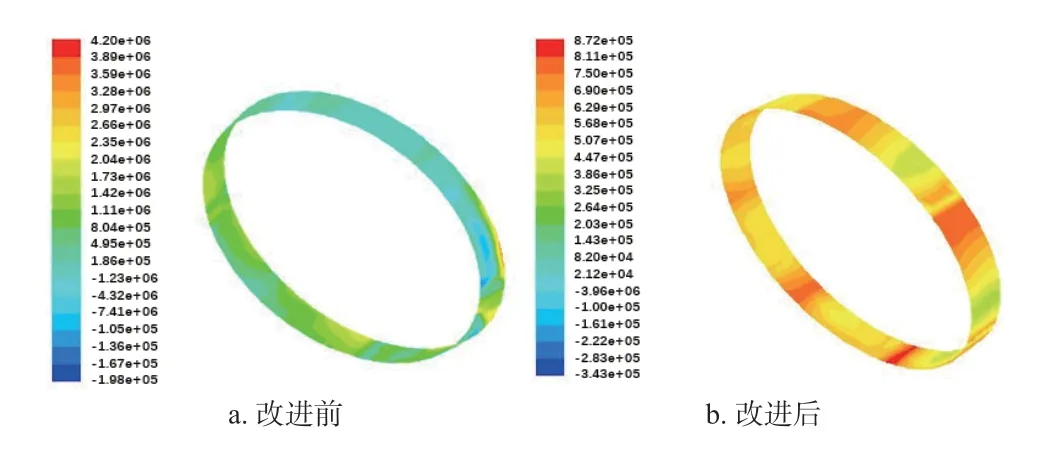

通过分析,吸水室内的流动相对简单,水力损失也很小,但由于叶轮中的水是由吸水室而来,在吸水室中有个预旋动作,吸水室内流动状态的好坏很大程度影响着叶轮内的流场分布。图10 为水从吸水室进入叶轮时交界面压力分布图,从图中可以清楚看到水从吸水室进口到环形空间,再进入叶轮时的流场情况,改进前压力分布无规律性,说明了水在吸水室内流态不好,并将影响叶轮内的流动状态。比较发现,改进后的压力分布更加均匀,除了底部有很小部分低压区,几乎为平稳过渡。

图10 设计工况吸水室、叶轮交界面压力分布Fig.10 Pressure distribution at the interface of suction chamber and impeller under design conditions

图11 为叶轮与导叶交界处的压力分布云图,叶轮与导叶交界面压力是水在叶轮内加压后的压力分布情况,体现着叶轮内流态好坏,并且也体现了经过首级叶轮加压后进入次级叶轮前的压力分布情况。从图中可以看出改进后压力分布比改进前压力更加富有规律性,主要体现在压力分布时梯度分布和周期分布。从压力分布上分析,改进后水力模型要优于改进前。

图11 设计工况改进前后叶轮出口压力分布Fig.11 Pressure distribution at impeller outlet before and after improvement in design conditions

2.2 速度分布

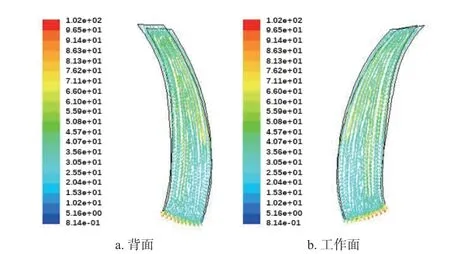

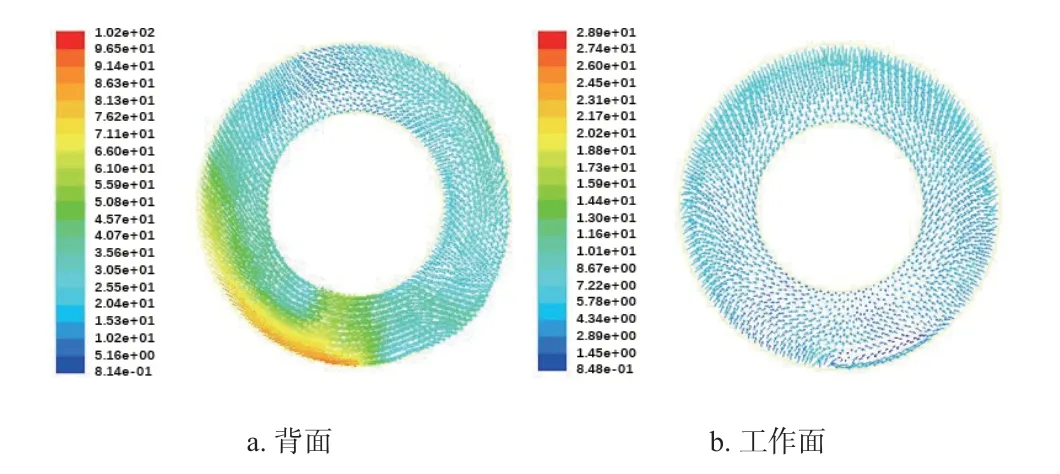

图12 和图13 是改进前叶片速度云图和矢量图,从速度云图中可以看到进口速度要明显小于出口速度,并且整个速度分布是从进口到出口方向延伸,呈梯形上升的,叶片工作面速度要大于叶片背面,但并不明显。在叶片进口处存在明显的冲击现象,且冲击范围较大,与前面压力分析相吻合。速度矢量图中显示,速度的分布符合叶片作用规律,但在叶片表面处速度分布不均匀,中间部位则是出现一处速度骤增的情况,这种情况的出现,说明了叶轮工作时,流道内存在很强的紊流,会导致整个泵运行不稳定,从而产生效率急剧下降的现象。

图12 标准工况下改进前叶片速度云图Fig.12 Improved front blade velocity cloud image under standard working conditions

图13 标准工况下改进前叶片速度矢量图Fig.13 Improved front blade velocity vector under standard operating conditions

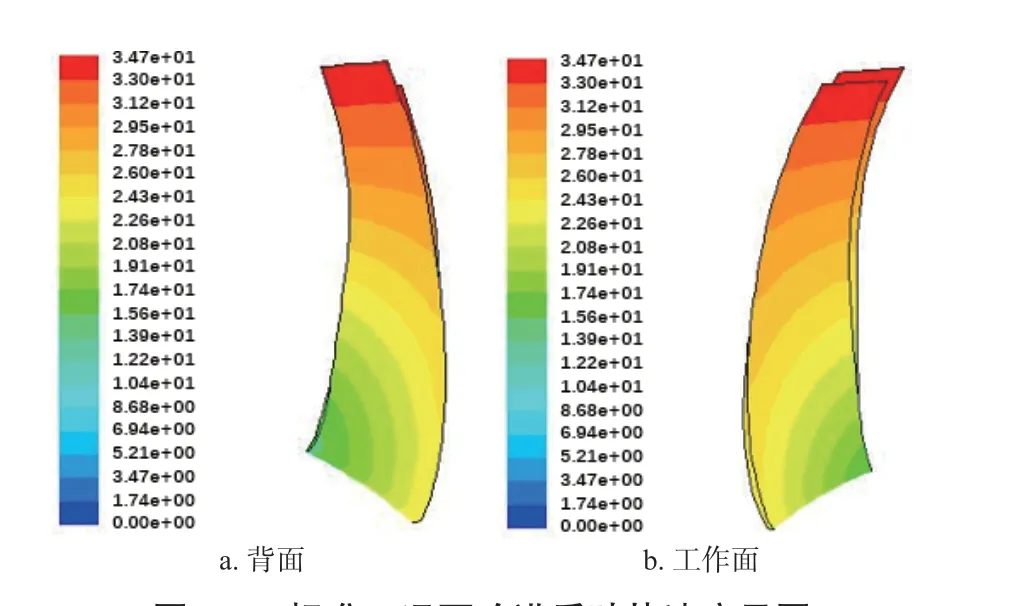

图14 和图15 为改进后叶片的速度云图和矢量图,和改进前相比较,可以看到在叶片旋转力矩的作用下,水的速度沿叶片延伸方向增长明显,更具规律性,特别是在出口处速度达到3.47×101 m/s 远远高于改进前,这将解决原泵在运行中无法达到设计扬程的缺点。叶片进口处同样存在局部速度冲击现象,但冲击范围明显减小。对比改进前后叶片的速度矢量图,分析发现改进后的叶片速度分布更加均匀,叶片的中间部位没有出现改进前的速度骤增现象,叶片整体的过渡梯度平稳,速度的分布也较为均匀。

图14 标准工况下改进后叶片速度云图Fig.14 Improved blade velocity cloud image under standard working conditions

图15 标准工况下改进后叶片速度矢量图Fig.15 The improved blade velocity vector under standard working conditions

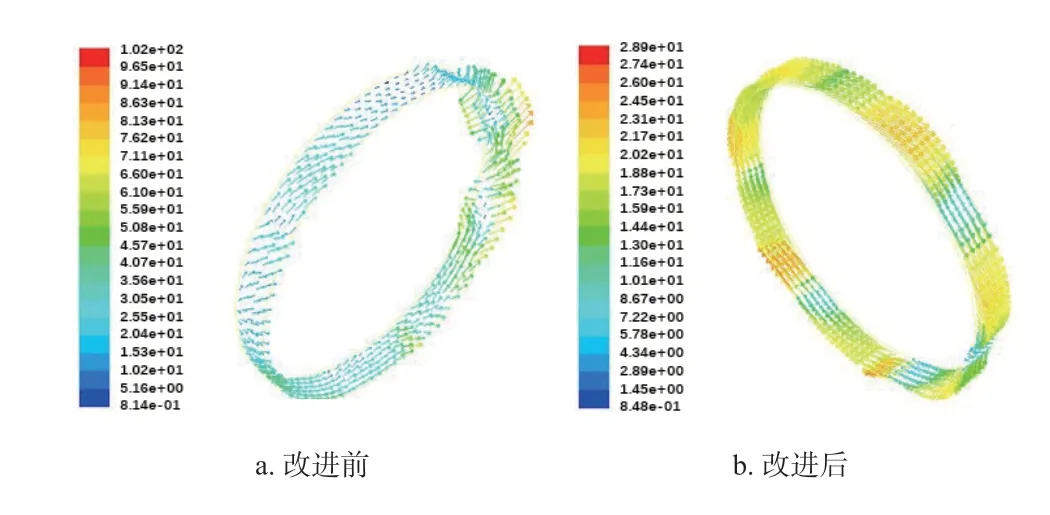

图16 为改进前后吸水室、叶轮交界面速度矢量分布,从图中可以看到,改进前从吸水室进入叶轮时,在交界面底部区域出现局部速度偏大的现象,并且在其他部分出现多处扰流现象,速度分布极不均匀。改进后的速度矢量分布相较于均匀了很多,底部因为吸水室环形空间中筋的作用出现很小的扰流,流态基本稳定。根据前面分析,由于环形吸水室本身结构的原因,水从进口径向流入经过环形空间转变为轴向流动,这个过程水力损失是明显的,此处解释了从改进前后矢量图中所看到的,交界面上部整体速度大于下部造成不够绝对均匀的原因。

图16 改进前后吸水室、叶轮交界面速度矢量分布Fig.16 The velocity vector distribution at the interface of front and rear suction chamber and impeller was improved

图17 为叶轮、导叶交界面的速度矢量图,由于水从叶轮内经过加压后速度增加,而叶轮工作面和背面加压的数值是不同的,所以在出口处,从工作面到背面之间区域的速度分布为从大到小,整体呈现周期性变化。叶轮导叶未作重新设计,它的影响系数都一样,因此叶轮、导叶交界面流态的好坏直接体现了吸水室和叶轮设计的优劣。从图中可以直观地看到,原泵叶轮出口矢量分布规律性不明显,甚至还出现很强的扰动状态,改进后速度矢量分布呈现周期性特征,说明叶轮内流动平稳,改进设计达到了效果。

图17 改进前后叶轮、导叶交界面速度矢量分布图Fig.17 The velocity vector distribution diagram of front and rear impeller and guide vane interface was improved

3 外特性研究

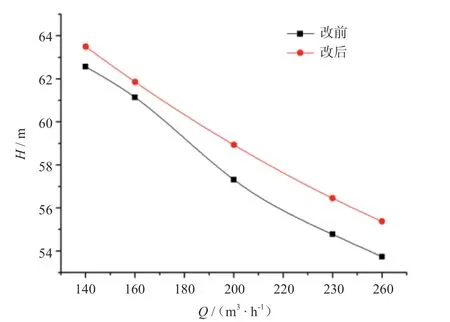

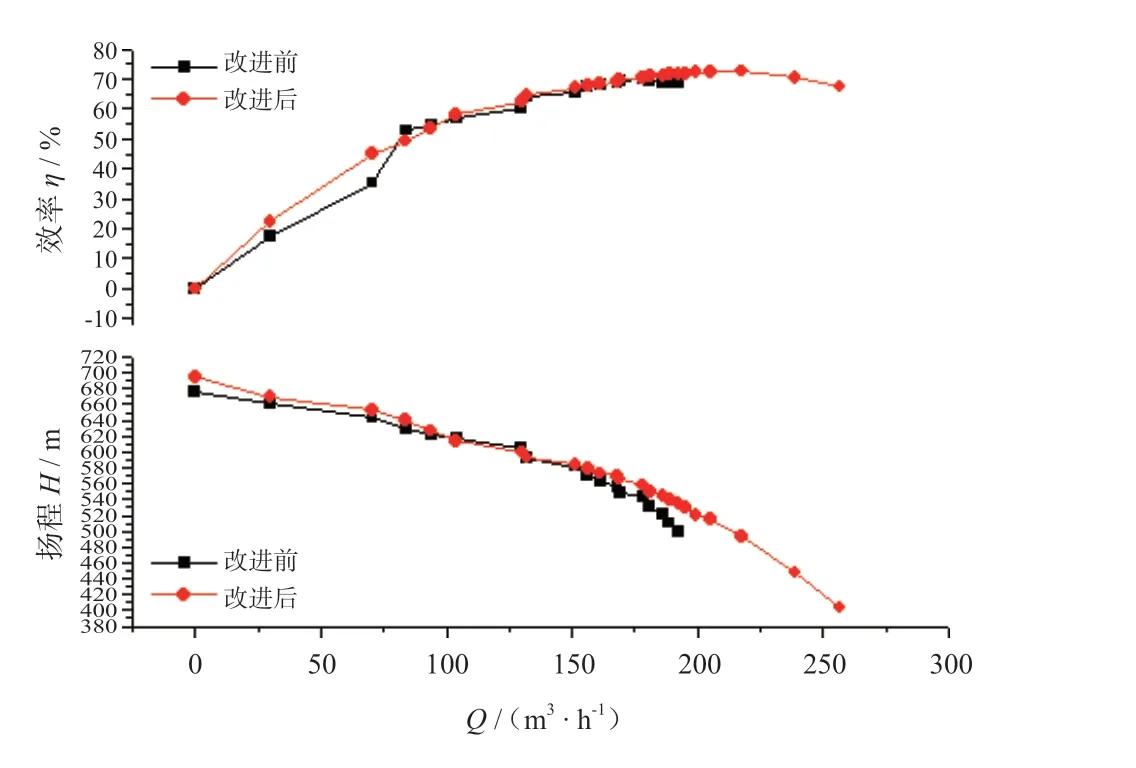

为检验计算的准确性,同时还通过实际试验的方法,得出性能参数,并和数值法相比较。图18 和图19 分别为泵的H-Q和η-Q曲线,从H-Q曲线图整体可以看到,改进后泵的扬程较原模型有了一定得提高,当小流量时,两者扬程差距较小,随着流量增加,尤其是在设计工况处两者差距开始增加,并且改进后扬程曲线变化平缓,这是由于小流量下两个泵对于工作需求扬程均能满足,随着流量的增加,原泵由于叶轮设计存在缺陷,导致水力损失增加,空化现象严重,使叶轮无法提供足够的动力,而达不到需求扬程。在图19 可以看出,改进后较原模型效率也有较大提高。与图18 相似,在小流量下两者效率差值较小,随着流量的增加,尤其是在设计工况时差距开始增大,在流量为120%设计流量左右时效率达到最大值。

图18 泵改进前后H-Q 曲线Fig.18 H-Q curve before and after pump improvement

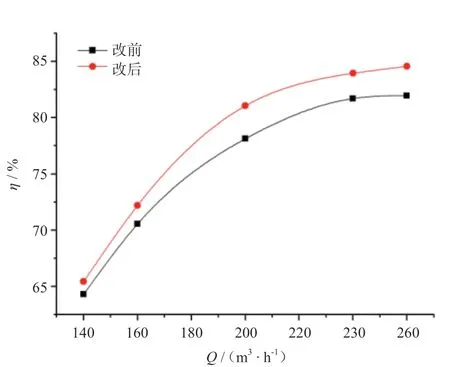

图19 泵改进前后η-Q 曲线Fig.19 η-Q curve before and after pump improvement

对比改进前后的实验数据,如图20 所示,不管是从效率高低、高效率范围、扬程等分析,改进后的泵明显好于改进前,比较试验数据对比图和通过数值模拟计算所得结果对比图,可以看到,两种方法对于研究泵性能特性的结果是一致的,两种方法相辅相成,相互进行了验证。

图20 改进前后泵性能对比图Fig.20 Pump performance comparison before and after improvement

4 结论

(1)通过数值模拟结果分析,原模型泵压力场分布不够均匀,首级叶轮对水的增压数值达不到设计要求,多处出现紊流状态,不利于叶轮内水的流动,分布规律紊乱。通过对首级叶轮的进口直径,出口宽度及出口包角进行改进,其内部的压力分布有了较大改进,在吸水室出口、叶轮和导叶进口处运动有对称性,并且低压区范围增大,大大提高了泵的抗空化性 能。

(2)速度场的分析中,改进后的速度矢量分布均匀、方向一致、流动矢量线很好地与叶轮吻合,叶轮进口处的扰动现象减小,叶轮和导叶交界面处的矢量分布呈对称、周期性分布,规律明显。

(3)从外特性曲线分析得到改进后泵扬程和效率有较大提高,改进前后的性能曲线差距开始增加,通过实验方法来预测泵的性能,也得到相同结论。