基于TRIZ的海底电缆反应力锥切削装置设计方案研究与改进*

2022-01-19高常青曲爱涛

董 辉 高常青 曲爱涛 赵 云 杨 波

(济南大学机械工程学院,山东 济南 250022)

21世纪以来,随着经济的不断发展,国内对能源、电力的需求不断增长,为了适应时代要求,党中央、国务院提出了“逐渐把我国建设成海洋经济强国”的宏伟目标。我国广阔的海洋国土蕴藏了丰富的风能、化石能源,而为了开采这些能源,需要大量高强度、大容量、稳定耐用的高压海底电缆,以提供清洁能源调配与海洋岛屿能源供应[1]。

对于跨海输电工程,大长度的海底电缆是必不可少的,但由于受到设备能力的限制,无法生产出大长度的无接头海底电缆,因此需要切削海底电缆形成反应力锥,进而进行海底电缆的连接。但海底电缆反应力锥切削方式主要是人工辅助切削,随着海底电缆截面绝缘层加厚,人工切削效率低且质量差,为了提高切削效率及质量,相关的切削设备逐渐涌现。邢忠海等设计了一款电缆切削装置,该切削装置的形状为圆筒状与锥状,以适应电缆的形状,刀具防止在圆筒状部分的内壁上,并设有手持机构,来保证装置的平衡性,与现有的人工切削装置相比,切削表面更加光滑可靠,但仍然需要人力来保持平衡[2]。刘鹏等人设计了一种电缆处理机床,定位方式是通过机床上的切削轴进行定位,与大多设计不同的是,该装置切削时,电缆静止,刀具进行回转[3]。赵谦益设计了一种双刀切削的切削装置,切削电缆分为粗车与细车两部分,双刀结构主要是针对细车部分,该装置的切削力对称,可以防止锥套的变形,但是车刀不适合进行大截面的电缆的切削[4]。姚德利等人设计的新型反应力锥剥切器,主要结构较为简单,与其他装置不同的是,该装置具有调节螺母,可以通过调整调节螺母,改变刀具之间的距离,以切割出不同尺寸的反应力锥,但是整个过程需要人工进行操作,自动化程度较低[5]。随着海底电缆的广泛运用,国内对于反应力锥的制作工艺展开了大量的研究,但是对于反应力锥的切削,水平较低,大部分的设备仍处于专利阶段,大部分的装置仍需要人工进行持续地操作,自动化程度与适用性较低。针对这些问题,设计了海底电缆反应力锥切削装置,在保留关键机构的情况下制作了样机进行试验。

在多次试验中,发现切削时切屑并未像预想中掉入切屑收集盘所在的位置,而是四处飞溅,部分落到装置外部,且刀具上黏着切屑较多,在长期切削中,切屑会黏着在齿轮上,不但会影响切削的精度,而且会损坏刀具与齿轮,缩短机器的使用寿命。针对上述问题,本文采用创新方法理论(theory of inventive problem solving,TRIZ)对现有装置中关键机构进行分析,提出新的优化方案,改进原方案中出现的问题[6-7]。

1 系统整体结构及存在问题

1.1 系统组成

现有的海底电缆反应力锥切削装置的三维模型如图1所示。该装置主要由卡盘结构、切削结构、顶杆结构、机架、切屑收集盒和驱动电机等部分组成。切削结构模型如图2所示。

装置的工作流程为:通过万向轮将装置移动到指定位置,将海缆通过卡盘结构与顶杆结构进行定位与夹紧,通过滑动调节螺栓调整铣刀的位置,启动装置,进行海缆的切削,切削产生的切屑通过切屑收集盘进行收集。

为了方便进行试验,在保证切削方式不变的前提下,对反应力锥切削装置模型进行简化,省略进给机构及夹持机构,做出了核心切削机构的试验机模型。如图3所示。

1.2 主要作业结构及存在问题

在试验过程中,会出现切屑四处飞溅、部分落到装置外部,且刀具上黏着切屑较多,在长期切削中,部分切屑会在齿轮啮合的部分积累的问题,不能达到理想效果。

针对以上海缆在切削过程中出现的问题,利用TRIZ理论进行分析,寻找满足系统要求的优化结构。

2 基于TRIZ的关键结构创新设计

2.1 关于TRIZ的介绍

TRIZ理论是前苏联科学家Altshuller G S(根里奇·阿奇舒勒)在分析大量专利和创新案例的基础上总结出来的一种系统性的创新方法,成功地揭示了发明创造的内在规律和原理。TRIZ理论的强大作用正在于它为人们创造性地发现问题和解决问题提供了系统的理论和方法工具。TRIZ不但可以为解决设计过程中的冲突和矛盾提供新的思路,并能进行系统的创新设计,最重要的是,它涉及各个技术领域的创新:概念设计可以从无到有的设计一款创新性的产品;进化理论可以主动预测未来技术的发展,掌握技术发展可能的方向;发明原理可以通过分离原理与矛盾矩阵用来解决系统中存在的技术冲突与物理冲突;资源分析可以挖掘子系统与超系统之中隐藏的资源,提高资源的利用率与产品的理想化程度[8-9]。

当技术系统问题的结构属性比较明显时,适合采用物质—场分析法来分析问题并解决问题。物质—场分析法(S—F分析法)是TRIZ理论的基础,并指出1个存在的功能必定由3个基本元件(2种物质及1种场)组成[10]。物质可以是任何形式的零件,场是一种能量形式。该方法通过建立系统内部结构化模型来正确的描述问题,用符号化语言来清楚地表达技术系统的功能,正确地描述系统中的结构要素及其之间的作用关系,进而通过标准解找到解决实际问题的思路,最终找到切实可行的有效方案[11]。

本文利用TRIZ理论,通过物质—场分析这种工具对现有问题进行分析解决,从76个标准解中找到解决方法,物质—场76个标准解应用流程如图4所示。[12]

2.2 问题识别

通过分析现有机构存在的问题,针对切屑四处飞溅、黏着在刀具与齿轮上和无法掉入切屑收集盘所在位置的现象,首先对装置系统出现问题的关键结构进行分析,得到表1所示的系统组件分析表[13]。

表1 组件分析表

通过组件分析表明确关键组件、作用对象与超系统组件后,建立系统结构模型来描述各组件之间的相互作用关系,人字形交叉网格线中的黑点表示两个组件之间,至少有1个或多个相互作用[14]。反应力锥切削装置的系统结构模型图如图5所示。

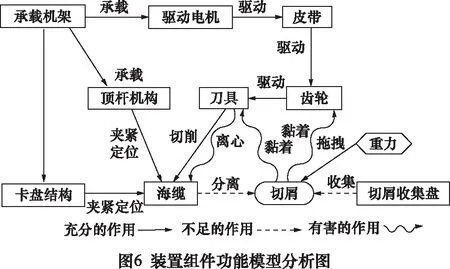

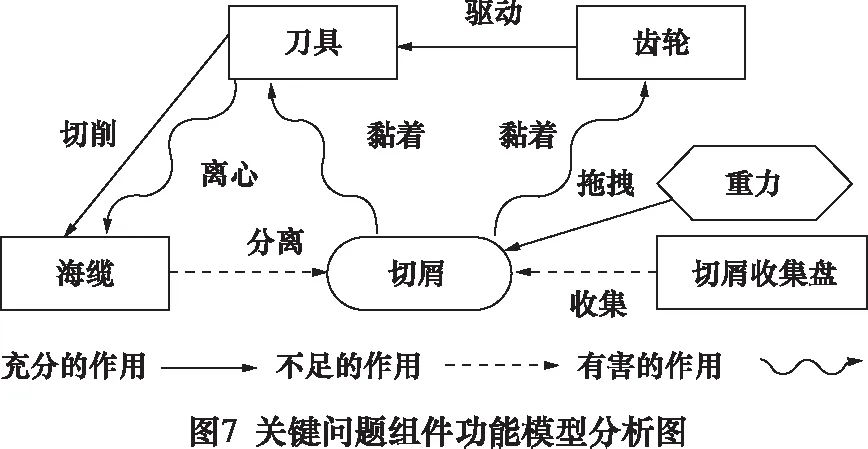

明确各组件之间的相互关系后,建立图6所示组件功能模型分析图,确定海缆切削过程中各组件之间相互作用关系以及相互作用关系的类型。图7为关键问题存在位置及组件相互作用关系。

明确关键问题组件相互作用关系后,建立如图8所示的因果分析图,从问题出发,逐步挖掘问题产生的原因[15]。

通过分析发现:出现切屑乱飞、落入装置外部、黏着在刀具与齿轮上和无法落入切屑收集盒位置的现象,根本原因是在刀具对海缆进行切削时,由于刀具的旋转速度比较快,产生的较大离心力会导致切屑不仅会受到重力的作用,还会受到惯性力的作用,在两者共同作用下切屑无法垂直落入下方的切屑收集盒。

2.3 问题分析与解决

对于2个组件有用与有害作用关系并存的情况,依据图4中76个标准解应用原则,应在第1.2类标准解中进行查找。本文选定第1.2类标准解中的1.2.1与1.2.4两个标准解对问题进行分析,进而得到解决方案。

所选标准解1.2.1的内容为:在一个系统中,有用与有害作用同时存在时,且无法限制S1和S2接触,可以在S1和S2之间引入新的物质S3,从而消除有害作用。

所选标准解1.2.4的内容为:在一个系统中,有用与有害作用同时存在时,且S1及S2必须处于接触状态,则增加场F2使之抵消场F1的影响,或将有害作用转换为有用作用。

上述两种标准解问题模型及解决方案模型如图9所示。

根据标准解1.2.1,本文拟通过添加物质S3来抵消有害作用。考虑到无法限制刀具与切屑的接触状态,引入的物质S3应是流体,且该流体不会影响到刀具的使用寿命,防止新资源引入新的有害作用[11]。通过上述限制条件对流体进行筛选后,选择切削液来对切削过程中产生的切屑进行冲洗,防止切屑飞溅,同时可以有效地降低切削温度。

除此之外,也可为齿轮增加防护罩作为新物质S3,对飞溅的切屑进行阻挡,防止切屑飞溅到齿轮上,降低齿轮的使用寿命。

上述两种方案的物场模型如图10所示。

根据标准解1.2.4,可通过增加新的能量场F2来抵消有害作用。考虑到在进行切削时,刀具与海缆、切屑的接触状态和装置的材料无法改变,引入的资源不能对当前系统产生较大影响,且选择的能量场容易获得,优先从系统与超系统中已存在的物质中选择新资源,最终决定利用超系统中的空气资源,形成风场来作为新的能量场。使用风能来防止飞溅的切屑黏着在齿轮与刀具上,影响切削的精度及装置的使用寿命。该方案的物场模型如图11所示。

2.4 具体优化方案

分析上述3种方案,发现该3种方案都存在着优缺点,具体见表2。

表2 3种方案的优缺点

基于上述分析以及物场模型,最终优化方案为将第2种与第3种方案相结合,具体方案为:

(1)在使用风能吹切屑的同时,给暴露在外的齿轮添加防护罩,增加防护的可靠性。由于切削结构中的小锥齿轮与大锥齿轮绕海缆转动的速度不同,为了防止防护罩影响到装置的正常运行,且刀架对于小齿轮远离海缆的部分本身具有一定的防护作用,所以防护罩只对接近海缆的部分进行遮挡。

(2)由于切削结构部分的结构紧凑,在切削海缆时刀架与刀具一直转动,喷头难以固定到切削结构内,因此将喷头设计为可以调整位置。喷头的数量为两个,对称分布,保证在同一时刻,至少有1个喷头可以吹到切削部分。

(3)针对切屑难以收集的问题,根据标准解1.2.1,添加挡板作为新物质来消除有害作用。在切屑收集盒的上方增加挡板,用于防止因风能所造成的切屑的飞溅,落入装置外部。将挡板设计为可开关,防止挡板影响海缆的夹紧、刀具的调节。挡板中部选择可视性好的材料,便于切削时查看切削情况。在挡板内部增加导向孔,用来为喷头进行导向。

(4)针对切屑收集盒进行改进,扩大切屑收集盒的尺寸,将切屑收集盒底部增加孔洞作为出气口,气流的流动便于切屑的收集。

(5)在切屑收集盒上方添加一个可拆卸的滤网,便于收集切屑。

优化方案的三维模型图如图12~13所示。

3 方案验证

针对上述优化方案,通过现有的试验样机进行实验。但由于在试验样机制作初是为了验证切削海缆的可行性与切削质量,与三维图相比,只具备关键部分,结构比较紧凑,没有放置切屑收集盒,因此在验证上述方案的可行性时,对上述方案进行了部分简化与修改。且由于齿轮距离刀具与海缆接触部分有一段距离,短时切削齿轮之间积累的切屑较少,效果不明显。因此本次实验主要针对效果较为明显的刀具部分进行对比实验,观察刀具上黏着的切屑量与切屑在底部的分布情况。

实验具体内容如下:分别使用优化前与优化后的装置进行10~15 min的海缆切削,然后观察刀具上切屑的黏着量与切屑在底部的分布情况。实验开始前,对装置进行清洁,保证实验的可靠性,优化后的装置使用鼓风机来提供风力。优化方案后的设备图如图14所示。实验结果对比图如图15所示。

通过观察实验结果发现:优化前的装置切削结束后,刀具上黏着的切屑较多,且存在大块切屑,部分切屑落到装置外部。优化后的装置切削结束后,刀具上基本没有黏着切屑,切屑未落到装置外部。

实验结果表明:该优化方案显著改善了切屑在刀具上的黏着问题,大大减少了切屑在刀具上的的黏着量,且由于挡板的存在,阻挡了切屑,防止切屑落入装置外部,有利于切屑的收集,提高了原有系统运行的稳定性与可靠性。

4 结语

TRIZ作为代表性的创新理论在各领域得到了广泛应用。本文运用TRIZ创新理论中的物场分析方法,对反应力锥切削装置中存在的切屑四处飞溅、黏着在刀具与齿轮上,无法落入切屑收集盘位置的问题进行了解决。通过对装置进行组件分析、建立功能模型、原因分析、物场分析与标准解应用等步骤,提出了具体优化方案。并通过实验进行了验证,确定了方案的可行性。由此可以看出TRIZ理论的确可为设计者在解决问题的过程中提供清晰的思路,使设计者有的放矢、抓住重点,从而使问题简单化,过程层次化。

本方案能够大大减少切屑在刀具上的黏着量,后续详细设计过程中还可以进一步结合CAE软件对喷头的位置和放置角度进行分析与优化。