气动调节阀智能检测系统的设计与实现

2022-01-18徐文明

徐文明

(上海石化工业学校机电科,上海 201512)

0 引言

工业过程控制系统中的气动调节阀,亦称控制阀,是工艺生产过程自动调节系统中极为重要的部分。为了确保气动调节阀的安全运行,在安装、使用前应根据实际需要进行必要的检查和校验[1-4]。气动调节阀相关技能竞赛项目在全国石油和化工行业职业技能竞赛、全国职业院校技能大赛和全国仪器仪表制造工职业技能竞赛中相继出现。其中,检验数据的采集和处理还是采用传统的人工记录、计算和评判[5-6]。

随着“中国制造2025”行动纲领的推进,气动调节阀智能检测技术将迎来新的发展阶段[7-8]。本文利用检测仪表技术、物联网技术、触摸屏技术和网络通信技术,设计了一款气动调节阀智能检测系统。

1 气动调节阀检测内容

1.1 气动调节阀检测工艺

气动调节阀在安装使用前,需根据实际需要进行检查和校验。气动调节阀出厂检验项目包括基本误差、回差、死区、始终点偏差、额定行程偏差、泄漏量、填料函及其他连接处密封性、气室密封性、耐压强度和外观。其中:基本误差、回差、死区、始终点偏差和额定行程偏差检验项目与调节阀的行程位移检测相关;试验点包括信号范围的0%、25%、50%、75%和100%这5个点;泄漏量、填料函及其他连接处密封性、气室密封性、耐压强度检验项目与压力试验检测相关,以泄漏量和气室密封性的检验项目最为关键。为达到上述目的,本文设计了气动调节阀检测工艺流程,如图1所示。

图1 气动调节阀检测工艺流程图

由图1可知,压缩空气经过滤器和减压阀输出三路工作气源。其中:第一路经球阀V1提供工作气源;第二路经定值器、球阀V2提供可调节的定值气源,经球阀V3提供气动调节阀气室密封性检测或电-气阀门定位器输入气源;第三路经球阀V4提供储气罐输入气源,储气罐出口经球阀V5送到阀体进口。检测泄漏量时,阀体出口泄漏量经球阀V7流出,通过浮子流量计FI1和质量流量计FT1检测[9]。

1.2 行程位移检测流程

检验气动调节阀时,将规定的输入信号平稳地按增大或减小方向输入电-气阀门定位器,测量各点所对应的行程值。在智能检测系统中,输入信号可以手动给定,也可以智能给定。手动给定是以手动方式向电-气阀门定位器施加各点所对应的输入信号,必要时可调整电-气阀门定位器的调零旋钮和行程旋钮,使调节阀行程符合精度要求[10]。智能给定是由智能检测系统向电-气阀门定位器施加各点所对应的输入信号。各点所对应的行程值由位移检测器ZIT1检测,并转换成标准信号送给智能检测系统。智能检测系统根据检验项目的要求,依次将规定的输入信号接入电-气阀门定位器;然后,将测量到的各点所对应的行程值保存起来;检测完成后,系统可以对检测的数据进行分析判断。

1.3 压力试验检测流程

泄漏量试验选用介质为5~40 ℃的清洁空气。在调节阀无外漏的情况下,先关闭球阀V6、打开球阀V7,排空调节阀空气介质。此时,调节阀阀芯应处于全关闭位置。然后,打开储气罐的输出端球阀V5,将压缩空气介质接到调节阀的进口,通过浮子流量计FI1检测较大的泄漏量,或通过流量变送器FT1检测较小的泄漏量,最终判断泄漏等级。

在气室密封性试验中,将定值器输出通过球阀V2、球阀V3直接连接到气动执行机构的气室,按照标准要求调整定值器输出压力,观察定值气源压力PIT2是否达到要求。在额定气源压力下,关闭球阀V2。此时,记录初始压力,等待5 min后,再记录结束压力。计算初始压力与结束压力差值。气室密封性的要求是5 min内薄膜气室内的压力下降不得大于2.5 kPa。

2 检测系统硬件设计

2.1 检测系统硬件组成

检测系统硬件由触摸屏一体机、位移检测器、信号采集器、测量控制器、质量流量计、压力变送器、联锁保护模块和电源模块等组成。触摸屏一体机具有双中央处理机(central processing unit,CPU)模式;ARM芯片用于处理图形人机操作界面及数据记录;单片机CPU用于保证人工智能(artificial intelligency,AI)逻辑比例积分微分(proportional integral defferential,PID)算法运算控制及采样实时性。位移检测器用于采集调节阀行程位移,具有设置绝对测量或相对测量的功能,分辨力为0.01 mm,能将行程位移转换为数字信号。信号采集器用于采集气动调节阀的泄漏量、工作气源压力和定值气源压力。测量控制器用于提供标准电流信号4~20 mA,同时也可以接收电-气阀门定位器输出的4~20 mA反馈信号。质量流量计用于测量气动调节阀的泄漏量,检测小流量气体。压力变送器用于采集工作气源压力和定值气源压力,能现场显示并将压力信号转换为标准信号4~20 mA。联锁保护模块用于在气动调节阀泄漏量过高时,自动切断质量流量计电源,以达到保护质量流量计的目的,避免质量流量计意外损坏。电源模块有2个,分别为质量流量计提供DC 12 V的工作电源,以及为位移检测器提供DC 5 V的电源。

检测系统框图如图2所示。

图2 检测系统框图

2.2 检测系统电路设计

检测系统原理如图3所示。

图3 检测系统原理图

检测系统电路设计包括供电电源的设计、控制回路的设计和网络通信的设计。

①供电电源设计。系统供电电源设计为AC 220 V。其中:触摸屏一体机、测量控制器和信号采集器全部采用AC 220 V直接供电;位移检测器工作电源设计为DC 5 V,选用AC 220 V/DC 5 V电源模块供电;质量流量计工作电源设计为DC 12 V,选用AC 120 V/DC 24 V电源模块供电。

②控制回路设计。电-气阀门定位器控制回路,设计采用测量控制器,输出4~20 mA标准电流信号给电-气阀门定位器,同时也能接收电-气阀门定位器反馈的4~20 mA标准电流信号。工作气源压力、定值气源压力及泄漏量检测回路采用信号采集器,接收来自PIT1和PIT2转换的4~20 mA标准电流信号,以及FT1质量流量计检测的泄漏量转换的DC 1~5 V标准电压信号。同时,在FT1质量流量计检测的泄漏量超量程时,信号采集器自动输出KA1保护信号,立即切断FT1质量流量计的电源,实现质量流量计的超量程检测保护。

③网络通信设计。以触摸屏一体机作为主站、位移检测器作为从站,设计位移检测回路,采用RS-232与触摸屏一体机进行通信。以触摸屏一体机作为主站、测量控制器和信号采集器作为从站,采用RS-485通信协议与触摸屏一体机进行通信。其中,测量控制器地址为1,信号采集器地址为2。

2.3 检测系统箱体设计

在设计箱体时,正面开孔布置了相关部件。智能检测系统箱体布置如图4所示。

图4 智能检测系统箱体布置图

①触摸屏一体机,用于触摸屏界面操作和显示。

②测量控制器作为操作器使用,可以直接给电-气阀门定位器设置输入信号,并能显示设定值和反馈信号。

③工作气源压力表和定值气源压力表,可以直观显示压力。

④转子流量计,可以直接观察泄漏量。

⑤电源开关,用于接通或切断系统总电源。

⑥减压阀,用于调节工作气源压力。

⑦校验/侧漏,用于气室密封性试验中的气源压力切换。

⑧定值器,用于调节定值气源压力。

⑨工作气源和定值气源,根据检测要求连接使用。

3 智能检测软件设计

3.1 行程位移智能检测程序设计

基本误差试验是将规定的输入信号平稳地按增大或减小方向输入电-气阀门定位器,测量各点所对应的行程值,并按式(1)计算实际“信号-行程”关系与理论关系之间的各点误差,其最大值即为基本误差。试验点包括信号范围的0%、25%、50%、75%和100% 5个点。

(1)

式中:δi为第i点的误差;li为第i点的实际行程,mm;Li为第i点的理论行程,mm;L为调节阀的额定行程,mm。

行程位移检测程序流程如图5所示。

图5 行程位移检测程序流程图

检测开始时,系统先初始化满行程和记录表,然后进行试验点0%、25%、50%、75%和100%这5个点的正行程检测。试验点正行程检测流程如图5(a)所示。试验点正行程检测结束后,再进行试验点100%、75%、50%、25%和0%这5个点的反行程检测。试验点反行程检测流程如图5(b)所示。

3.2 死区试验智能检测程序设计

死区试验检测有2项,分别为缓慢增大输入信号和缓慢减小输入信号。这2项检测均需在观察到1个行程变化时,记下这时的输入信号值。这2项输入信号值之差的绝对值即为死区。死区应在输入信号量程的25%、50%和75%这3个点上进行试验,其最大值不得大于标准中的规定。

死区试验程序流程如图6所示。

图6 死区试验程序流程图

检测开始时,系统先进行试验点25%、50%、75%这3个点的死区正行程检测。死区正行程检测流程如图6(a)所示。死区正行程检测结束后,再进行试验点75%、50%、25%这3个点的死区反行程检测。死区反行程检测流程如图6(b)所示。

4 实现与应用

4.1 智能检测系统界面

气动调节阀智能检测系统操作主界面由输入输出显示、输入信号按钮和功能按钮等组成。智能检测系统操作主界面如图7所示。

图7 智能检测系统操作主界面

功能操作按钮有4个,分别为气室密封性检测、调节阀试验检测、阀门泄漏量检测和技术要求设置。输入输出显示有4个,分别为定值气源压力(kPa)、电-气阀门定位器的输入量(%)、行程值(mm)和反馈值(%)。输入信号按钮有6个,分别为0%、-25%、+25%、100%、输入逐渐增大和输入逐渐减小,可用于设置电-气阀门定位器的输入量(%)。

4.2 调节阀试验检测操作

调节阀试验检测操作界面如图8所示。

图8 试验检测操作界面

操作界面显示校验点(%)、额定行程(mm)和输入信号(mA)各5组;检测数据记录显示位移检测(mm)的正、反行程数据10个和死区检测(%)的正、反行程数据6个;数据分析结果显示6项,包括基本误差(%)、回差(%)、死区(%)、始终点偏差(%)、额定行程偏差(%)和检测结果。该操作实现了1台气动调节阀的试验检测,该气动调节阀额定行程为20 mm,校验精度为1%。检测数据分析:基本误差为0.9%,回差为0.55%,死区为0.27%,始终点偏差为0.16%,检测结果为合格。

4.3 物联网技术应用

利用计算机终端或智能手机等移动终端,能便捷、及时和有效地对检测结果作出处理,极大地提高了工作效率。运用物联网技术[11-13],可实现计算机终端和移动终端对气动调节阀智能检测系统的数据访问。

计算机终端可以与触摸屏一体机组成局域网,通过交换机访问气动调节阀试验的所有数据。计算机终端也可以通过以太网访问云服务器接收的气动调节阀试验数据。移动终端可以通过无线访问点获取云服务器的相关数据。

物联网架构如图9所示。

图9 物联网架构图

在职业院校相关专业教学和技能竞赛中,参赛者在完成气动调节阀的安装、调校后,需由教师和裁判员对检测结果进行核算和评判。核算和评判采用计算机终端或移动终端进行操作,能有效避免人为因素造成的错误评判。

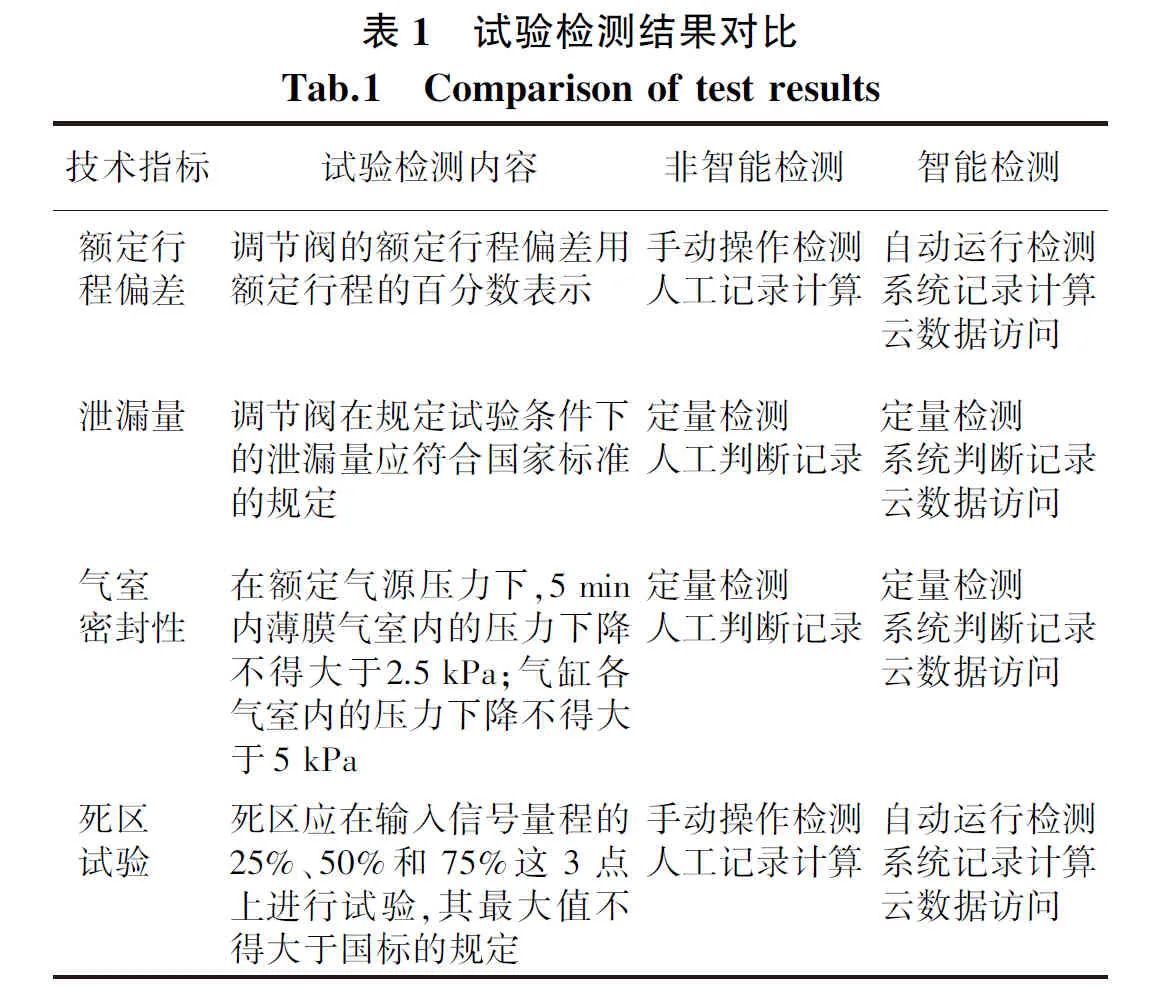

5 试验检测

根据气动调节阀国家标准GB/T4213-92技术要求,比较智能检测系统与非智能检测系统对气动调节阀试验的检测结果,可知智能检测系统在气动调节阀额定行程偏差、泄漏量、气室密封性和死区试验等方面的检测结果有明显改进。试验检测结果对比如表1所示。

由表1可知:“额定行程偏差”和“死区试验”均由“手动操作检测、人工记录计算”改进为“自动运行检测、系统记录计算”;“泄漏量”和“气室密封性”均由“人工判断记录”改进为“系统判断记录”;所有试验检测结果全部保存到云端,为计算机终端和移动终端提供云端数据访问,实现了气动调节阀试验检测结果的可查询和产品质量的可追溯。

6 结论

本文设计的气动调节阀智能检测系统,实现了气动调节阀智能行程校验、死区试验自动运行检测和气动调节阀精度自动计算,解决了定量检测气室密封性和阀体泄漏量的问题。同时,该系统应用物联网技术,为计算机终端和移动终端提供云端数据访问。该气动调节阀智能检测系统已在全国职业院校仪表及自动化相关专业中用于教学,并已用于第三届全国仪器仪表制造工职业技能竞赛,在气动调节阀装配与校验赛项中发挥了重要作用。该系统还能用于企业职工培训、职业技能鉴定以及气动调节阀安装、使用前的校验。