自力式压力调节阀在电厂润滑油系统中的应用及选型

2022-01-18王玉强黎汝坚秦重阳

王玉强黎汝坚秦重阳

(东方电气集团东方汽轮机有限公司,四川德阳,618000)

0 前言

自力式压力调节阀是一种无需外来能源,如电源、气源等,仅依靠介质自身的压力变化,按预先设定的压力来进行自动调节的控制阀。因为其产品结构简单,使用方便,维护工作量少等优点,在对控制精度要求不高,压力变化不大等场合得到越来越广泛的应用。

在电厂润滑油系统中,润滑油压力过高会导致轴承漏油,压力过低会导致轴瓦温度升高甚至烧瓦,所以通常在润滑油供油管路上安装自力式压力调节阀,确保在供油压力出现波动时,在一定程度上保持轴承供油压力不变。

1 自力式压力调节阀工作原理

自力式压力调节阀按取压方式不同,可分为自力式阀后压力控制阀(自力式减压阀)和自力式阀前压力控制阀(自力式溢流阀),自力式减压阀工作原理见图1。

图1 自力式阀后压力控制阀工作原理

阀前压力P1经过阀门的节流后,阀后压力变为P2,P2经过导压管作用在阀门执行机构的薄膜或活塞上方,产生一个与弹簧力相反的作用力,作用力的大小决定阀门的开度,从而控制阀后压力。当P2增加时,P2作用在薄膜或活塞的作用力也随之增加,此时,薄膜或活塞上的作用力大于弹簧的反作用力,使阀门关闭。随着阀门关闭,P2逐渐降低,当作用到薄膜或活塞上的作用力与弹簧的反作用力相平衡时,P2降为设定值。同理,当P2降低时,作用方向与上述相反[1]。自力式溢流阀工作原理与自力式减压阀相似,但作用力方向相反。

2 自力式压力调节阀的应用

作为发电机组润滑油系统在线稳定供油压力的目的,自力式压力调节阀的应用主要分为两种:(1)在机组轴承润滑油供油主管路中安装自力式减压阀,通过改变主管路的压损来达到稳定供油压力的目的,同时增加旁路节流孔板与阀门并联,布置方式见图2。(2)在机组轴承润滑油供油主管路上安装一条直接回油箱的溢流(泄压)管路,在溢流管路上安装自力式溢流阀,通过控制溢流量来达到稳定供油压力的目的,布置方式见图3。两种应用方式的区别见表1。

图2 自力式减压阀布置图

图3 自力式溢流阀布置图

表1 两种应用的区别

目前,常见的发电机组润滑油主油泵主要有三种:(1)全电动离心泵;(2)主轴驱动容积泵;(3)主轴驱动离心泵配合射流器或油涡轮。

当主油泵采用电动离心泵时,通常需要配合蓄能器和自力式减压阀来稳定供油压力。此布置方式要求主油泵出口压力较高,这样有两个好处,一是在油泵切换时,在蓄能器的补充情况下,机组的润滑油压力在规定时间内不会因为压力波动而发生机组的保护动作[2],二是为了使自力式压力调节阀有更好的流量-压力调节特性,通常要求自力式压力调节阀的阀前压力P1应大于阀后压力的2倍,即P1>2P2。旁路节流孔板的设计既满足在压力调节阀出现异常关断时的轴承最小供油量和主油泵的最小连续稳定运行流量(但也不能过大,过大的节流孔板会使压力调节阀选型或开度过小,对调节性能不利),同时也可以减小压力调节阀的通径,降低采购成本。若采用自力式溢流阀布置方式,在冷油器和过滤器压损和轴承供油压力相同的情况下,需要的主油泵出口压力更低,低压力不利于蓄能器选型,同时为了保证压力调节阀的调节性能,需设置合适的溢流量,流量更大也会导致冷油器和过滤器的选型偏大,成本增加。

当主油泵采用主轴驱动容积泵(齿轮泵或蜗杆泵等)时,通常配合自力式溢流阀稳定供油压力。由于容积泵的流量不能采用出口调节阀来调节,可采用调节溢流旁路、转速和行程的方式来调节流量。对于发电机组来说,主轴驱动容积泵通常不能进行转速和行程调节,故采用溢流旁路调节。在主油泵出口增加一路溢流管和自力式溢流阀,溢流阀的作用就是使润滑油系统保持恒定压力和流量,在容积泵系统中,溢流阀与发电机组轴承并联,此阀门常开溢流,将多余的流量通过溢流管排回油箱,溢流部分损耗功率。需注意的是此溢流阀不能作为防止系统超压的安全阀使用。

当主油泵采用主轴驱动离心泵配合油涡轮时,油涡轮出口也会设置一个溢流阀,但其阀门型式通常更像一个安全阀,在此不做详细讨论。当主油泵采用主轴驱动离心泵配合射油器时,由于不会在射油器出口布置蓄能器,因此射油器出口设计压力不会太高,在进行压力调节时选择自力式溢流阀稳定供油压力。

3 自力式压力调节阀的选型

本文按自力式减压阀进行选型说明,对于自力式溢流阀,其选型方法同自力式减压阀基本一致,需注意的是阀门出口背压基本恒定,主要由出口高度和油箱液位的关系确定。

首先,需要确定自力式压力调节阀的调节特性,该特性可由阀门供应商提供,通常:

(1)自力式压力调节阀进口压力的波动应控制在设定压力的0.8~1.05倍,超出该范围减压阀的性能可能会受影响;

(2)对于自力式减压阀,正常工作流量下的阀后压力P2应小于阀前压力的0.5倍,即P2<0.5P1[3]。

(3)由于自力式压力调节阀要求压力变化时,阀门快速达到设定值,因此选用的阀门一般为快开特性。

其次,需要确定阀门入口压力P1,出口压力P2,以及在此压力下的总流量L,其中总流量L分为通过阀门的流量L1,以及通过旁路节流孔板的流量L2,流量L2需满足压力调节阀在异常全关时轴承的的最小供油量。

然后,根据压力P1,P2,流量L2和流体参数等,按标准GB/T 2624计算节流孔板的孔径。

最后,按照标准GB/T 17213计算出阀门正常工作时的流量系数Cv′,通常所选阀门的最大流量系数应该为计算流量系数的1.2~1.8倍为宜,具体数值需根据阀门特性确定。

以某发电机组为例:

发电机组要求轴承正常供油压力0.15 MPa(g),跳机压力0.08 MPa(g),正常供油流量4 000 L/min。根据达西(Darcy)公式和伯努利方程可以计算出压力调节阀出口正常压力P2为0.24 MPa(g),跳机压力为0.17 MPa(g),过滤器压损不超过0.1 MPa(g),冷油器压损不超过0.05 MPa(g),因此,润滑油泵出口压力:

选择润滑油主油泵出口额定流量4 300 L/min,额定压力0.67 MPa(g)。因此:

最后计算出节流孔板直径d=29 mm(当节流孔板直径为45 mm时,孔板后压力已经达到0.24 MPa(g),压力调节阀全关,失去压力升高时的调节能力),阀门正常工作的流量系数Cv′为110,所选阀门的最大流量系数Cv为132~198。

4 自力式压力调节阀的校核

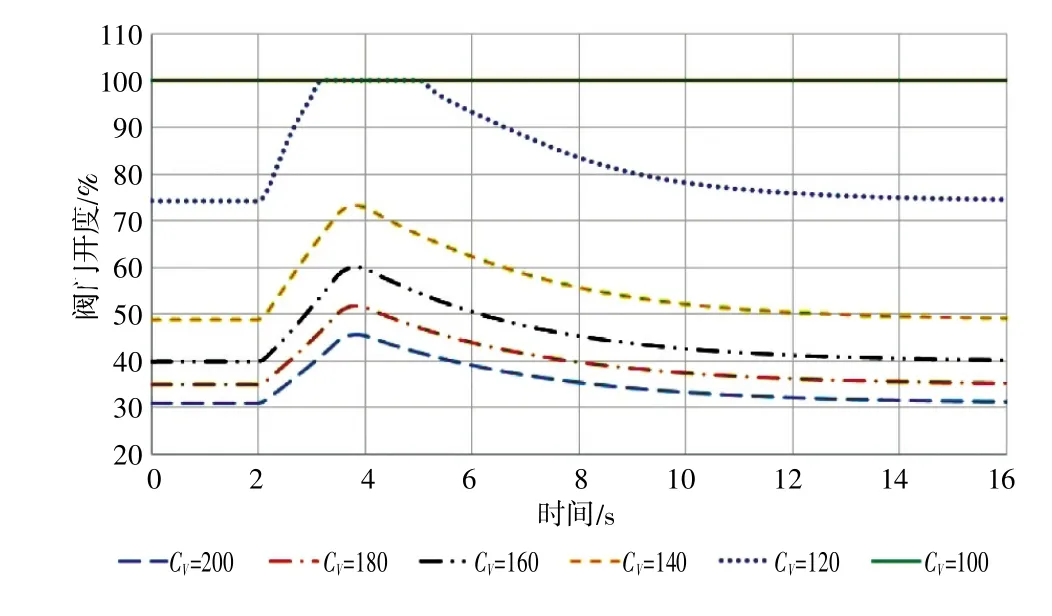

为了验证所选压力调节阀是否合适,利用Flowmaster建立了整个润滑油系统的动态仿真模型,模拟在主油泵切换时阀门开度和出口压力的变化。在蓄能器、冷油器、过滤器和轴承等设备都不变的情况下,选择阀门流量系数(Cv)分别为100、120、140、160、180、200进行分析对比,其中主油泵A在第2 s时开始停止,第3 s完全停止,主油泵B在压力调节阀阀后压力低于1.9 MPa(g)或者油泵出口压力低于4.9 MPa(g)时联启,启动时间为2 s,阀门采用典型的快开阀门特性曲线。阀门开度和阀后压力仿真结果见图4和图5。

图4 阀门开度仿真结果

图5 阀后压力仿真结果

从仿真结果可以看出,在阀门流量系数(Cv)为100时,阀后压力一直低于设定压力0.24 MPa(g),故阀门一直全开,压力调节阀完全没有调节特性,当主油泵切换时,出现压力低于跳机值(0.17 MPa(g))的情况。在阀门流量系数(Cv)为120时,随着阀后压力降低,阀门也达到全开位置,压力调节阀阀后压力略高于跳机值(0.17 MPa(g)),没有足够的安全欲度。在阀门流量系数(Cv)为140~200时,阀门开度和阀后压力都保持在一个合适的范围内,因此可以认为上述选型满足设计要求。需要注意的是不同厂家的阀门特性曲线不同,结果可能会略有差异,但阀门开度和阀后压力变化的趋势应该是一致的。

5 结论

针对不同的电厂润滑油主油泵型式,对两种常见的自力式压力调节阀应用方式进行了对比,并分析了不同主油泵型式采用不同自力式压力调节阀布置方式的原因。同时,也给出了其中一种压力调节阀的选型方法,并对选型方法进行举例和校核,验证了选型方法的正确性。