裂解汽油加氢装置二段反应流程节能改造

2022-01-18李世伟

续 康 李世伟

(中国石化上海石油化工股份有限公司芳烃部,上海 200540)

某石化公司现有两套裂解汽油加氢装置,一套为1#裂解汽油加氢装置,裂解汽油处理能力205.1 kt/a,生产加氢汽油150.5 kt/a;另一套为2#裂解汽油加氢装置,裂解汽油处理能力300 kt/a,生产加氢汽油205.2 kt/a。两套裂解汽油加氢装置由于建设年代久,存在换热流程设置不合理、跨夹点传热、热量回收效果较差、换热设备传热效率低及设备老旧等问题[1],特别是加热炉数量多、热效率低,生产运行过程中还存在加热炉烟气环保排放卡边现象,给生产运行带来了较大的困扰。目前,两套裂解汽油加氢装置已经不适应国家和公司节能降耗的要求,运行成本高,1#裂解汽油加氢装置能耗84.12 kg/t(以标油计,下同),2#裂解汽油加氢装置能耗75.03 kg/t,已远远大于新建装置能耗(一般45 kg/t),因此有必要进行节能技术改造。

1 裂解汽油加氢装置改造前基本情况

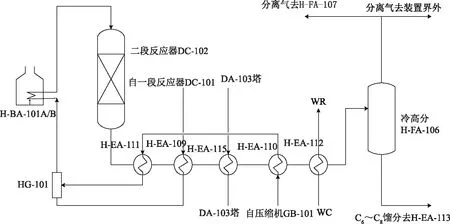

1#裂解汽油加氢装置原工艺流程主要由前馏系统、反应系统、硫化氢汽提系统3部分组成。前馏系统作用是脱去C5及以下组分和C9及以上组分,得到C6~C8中间馏分;反应系统作用是使烯烃类化合物加氢饱和,同时脱去氧、硫、氮等杂质,得到稳定的饱和烃;硫化氢汽提系统作用是脱除加氢汽油中的硫化氢及其他轻组分,得到符合芳烃抽提需要的加氢汽油。二段反应器反应原料主要是从一段反应器(H-DC-101)来的液相产品,然后用泵(H-GA-107A/B/C)加压到需要的压力。在二段进料预热器(H-EA-109)中与二段反应器(H-DC-102)流出物换热到控制温度,并送到混合喷嘴(H-HG-101),液体通过喷嘴(H-HG-101)喷入热的富氢气流,并且立即汽化和过热,已汽化的进料、补充的氢气与循环气的混合物,则进一步在第二段加热炉(H-BA-101)炉管中加热到反应器入口的温度,送入二段反应器(H-DC-102),在那里通过催化剂使进料中的烯烃加氢饱和,而硫的化合物则转化为烃类和硫化氢。图1为1#裂解汽油加氢装置二段反应改造前的流程。

图1 1#裂解汽油加氢装置二段反应改造前示意

2#裂解汽油加氢装置原工艺流程主要由前馏系统、反应系统、硫化氢汽提系统3部分组成。来自一反的物料经过泵GA-207输送与EA-209、二段反应器出料换热后,进入混合喷嘴HG-201与氢气混合雾化,再经BA-201A/B/C/D 4台加热炉加热后进入DC-202。经二段催化剂的作用,物料中的双烯烃、单烯烃、氧、硫、氮、氯等杂质全部进行加氢反应。反应后的物料先后经EA-211、EA-209、EA-215、EA-210R进行热量回收,再经EA-212进行冷却后进入FA-206进行气液分离,分离出来的氢气大部分与一反出来的氢气混合后进入FA-207。经GB-201加压后,作为二段反应器的循环氢气,另外一小部分气体由FIC-236控制,从FA-206罐顶部排放到燃料气系统。图2为2#裂解汽油加氢装置二段反应改造前流程。

图2 2#裂解汽油加氢装置二段反应改造前流程示意

2 裂解汽油加氢装置节能改造技术方案

2.1 1#裂解汽油加氢装置

1#裂解汽油加氢装置二段反应器进出料换热器换热能力不足,无法充分回收热量,使二段加氢反应器的进料无法达到反应温度,需由二段反应器进料加热炉进行加热。本次改造对二段反应器进出物料换热流程进行夹点分析[2],采取优化氢气和原料换热流程,优化进料方式、改进热分离系统、整合换热网络等措施,达到降低单位产品能耗,降低碳排放,提高企业经济效益的目的。

2.1.1 二段反应物进出增加高效换热器

本次改造增加一台二段进料预热器,对二段反应器的进料先进行预热,使物料温度提升20 K以上,再经新型高效进出料换热器充分换热,停用二段进料加热炉[3]。当装置刚开车时,反应器入口温度不够的情况下,采用超高压蒸汽进行加热。

2.1.2 二段反应器出口冷高分改为热高分

原流程二段加氢反应产物的分离流程为冷分离流程,即反应产物与反应进料换热后,未经分离直接用冷却水冷却至45 ℃左右作为硫化氢汽提塔的进料。改造后的流程为热高分流程,即二段反应出料经闪蒸后,液相不冷却进入硫化氢汽提塔,配套增加二段加氢冷分离罐、二段后冷却器,改造原气液分离罐。图3为1#裂解汽油加氢装置改造后流程示意。

图3 1#裂解汽油加氢装置改造后流程示意

2.2 2#裂解汽油加氢装置

2#裂解汽油加氢装置二段反应产物的换热流程过于复杂,存在跨夹点传热现象,热量回收效果较差。一方面,加热炉燃料消耗高,加热炉数量多、热负荷小、流程复杂;另一方面,二段反应物出料被循环水冷却时大量热量浪费。本次改造重点是对二段反应进出物料换热流程进行优化,取消加热炉加热,降低装置运行成本。

2.2.1 二段反应物进出增加高效换热器

拆除原有部分换热设备,优化换热流程。来自一段反应产物和循环氢气混合后先后经过二段进料预热器和二段进出料换热器与加氢出料进行换热[3],正常生产时,达到二段反应器DC-202入口所需温度260 ℃。当装置刚开车时,采用新增电加热器满足反应器开车需要。

2.2.2 二段反应器出口冷高分改为热高分

原流程二段加氢反应产物的分离流程为冷分离流程,此次新增热高分设备。二段反应物出料在新增的缠绕式换热器中与进料换热后,直接进入热高分分离罐进行气液分离,热高分罐顶气相经反应器出口冷凝器冷凝后进入原冷高分罐,冷凝液相自流回,无法冷凝的气相大部分去循环氢压缩机吸入罐。图4为2#裂解汽油加氢装置改造后流程示意。

图4 2#裂解汽油加氢装置改造后流程示意

2.3 两套裂解汽油加氢装置换热设备选用比对

此次改造重点对两套裂解汽油加氢装置换热设备及换热流程进行了改造,新增部分设备(见表1和表2)。1#、2#汽油加氢装置的节能降耗改造充分考虑了能量合理利用,尽可能地优化工艺流程,节约能源,改进二段反应物换热流程,停用加热炉,新增热高分分离罐。1#汽油加氢装置二段进出料换热器采用4台串联双壳程U型换热管设计,设计传热温差19 K;2#汽油加氢装置二段进出料换热器采用缠绕式换热器设计,设计传热温差16.5 K,尽可能地利用二段加氢反应热来加热进料,达到停运加热炉的目的,以节约能源。

表1 1#裂解汽油加氢装置新增设备

表2 2#裂解汽油加氢装置新增设备

3 裂解汽油加氢装置改造前后节能效益分析

3.1 1#裂解汽油加氢装置

1#裂解汽油加氢装置经过此次节能改造,取消二段反应器进口加热炉H-BA-101A/B,减少了加热炉烟气的排放,大大降低了装置的环保排放超标风险。同时,拆除原有4台二段反应物料进出物料换热器,尽可能地优化二段反应器进出口工艺流程,利用夹点分析工具,做到热量合理利用,选用采用4台串联双壳程U型换热器,充分利用反应热。1#裂解汽油加氢装置综合能耗由原来的84.12 kg/t降至73.15 kg/t,下降10.97 kg/t,下降幅度达到13.04%,节能效果明显。按每年运行时间8 400 h、负荷100%计算,每年总体节约能量1 869 t标油。

3.2 2#裂解汽油加氢装置

2#裂解汽油加氢装置经过此次节能改造,取消二段反应器进口加热炉BA201A/B/C/D,减少了加热炉烟气的排放,大大降低了装置的环保排放超标风险。同时,尽可能地优化二段反应器进出口工艺流程,利用夹点分析工具,做到热量合理利用,选用高效缠绕式换热器,充分利用反应热,2#裂解汽油加氢装置综合能耗由原来的75.03 kg/t降至58.4 kg/t,下降16.63 kg/t,下降幅度达到22.16%,节能效果明显。按每年运行时间8 400 h、负荷100%计算,总体节约能量4 281 t标油。

4 结论

随着安全、环保要求的不断提高,运行时间较长的裂解汽油加氢装置要不断地进行技术改进,重点从能源消耗出发对工艺流程优化,利用夹点优化工具,充分利用二段反应器反应热,取消加热炉,减少燃料气消耗,有效降低裂解汽油加氢装置的能源消耗,降低了装置运行成本。

(1)1#裂解汽油加氢装置二段反应器进出物料换热流程复杂,未充分利用反应热,造成热量损失。改造后取消加热炉,对工艺流程进行优化,综合能耗下降13.04%,每年总体节约能量1 869 t 标油。

(2)2#裂解汽油加氢装置加热炉较多,热量未充分利用。改造后取消4台加热炉,避免加热炉烟气排放超标风险,综合能耗下降22.16%,每年节约能量4 281 t标油。

(3)1#裂解汽油加氢装置和2#裂解汽油加氢装置二段反应器进出物料分别选用了U型换热器和缠绕式换热器,缠绕式换热器在实际运行中节能效果更加明显。

(4)优化调整两套裂解汽油加氢装置一段反应器反应,使其烯烃控制在正常范围内,确保二段反应器温升大于40 K,有效利用反应热,停止使用进料预热器。