关于继电器触点材料转移和提升寿命的研究

2022-01-18郑铠

郑铠

(厦门芯阳科技股份有限公司,福建 厦门 361022)

1 电弧产生的原因和及相应的材料转移

电弧到底是什么?它是如何点燃的,又是什么导致了它的熄灭?电弧如何影响继电器触点的寿命?这些是我们将在这里讨论的一些问题。首先定义几个我们将使用的术语。收缩指的是接触表面最初形成的微小面积,以及最后断裂的地方。熔体电压是指在收缩处存在的能产生足以使接触材料在收缩处液化的电流的电压。电弧电压是存在于被一个小间隙隔开的触点上的电压,它会在间隙中引起放电,电弧电流是维持由电弧电压放电引起的电弧所必需的电流。现在从微观上看一下接触电弧的影响。触点电弧的最终结果是缩短触点寿命。根据电弧的严重程度和持续时间,每次电弧点火时,接触腐蚀就会发生。这种侵蚀导致接触材料的损失,这将导致两种情况之一。条件#1 是在接点丢失了大量的材料,导致它们无法电性地关闭负载电路。第二种情况是一个触点对另一个触点失去了大量的物质,从而导致了“尖峰- 陨石坑”。

电弧的产生原因为在触点断开时随着触点开始分离,携带负载电流的接触面积越来越小。负载电流开始进入这个狭窄的区域,接触点开始产生热量。随着接触点继续分离,熔融金属的薄桥在接触点之间继续拉伸。间隙中的空气开始电离。电桥中的触点材料接触点部分产生大量的热量,以至于电桥爆炸,金属离子倾泻在电桥间隙中。如果接触电压足够高,电弧会点燃。根据查看相关的文献材料了解到不同的触点材料有不同的电弧额定电压。对于纯银材料,产生电弧电压最低为12V;对于镉材料是10V。若触点是纯银,在熔桥爆炸后的纳秒内,如果电路负载两端电压大于等于12 伏,就会产生电弧。如果电路负载电压小于12 伏,则不能产生电弧。

如果触点的能量足够,电弧的温度可能达到5000 开尔文或更高的温度并可能爆炸,在接触点之间的间隙中留下过热的、电离的空气和金属离子。根据接触材料和空气间隙上的电压应力,即爆炸瞬间的接触电压,电离的气隙可以开始从阴极到阳极传导电子电流。接触点之间的放电实际上是电弧的开始。如果负载电流超过触点材料的额定电弧电流,电弧将有足够的能量来维持电弧的持续,否则,触点之间的放电不会引起引弧。如果电弧着火,沿电弧柱有一个温度梯度,阴极是较热端,也就是说,热量会从阴极流向阳极,并且热量最大的阴极点可能沸腾,从而释放原子甚至分子的辐射,这些排放物被拉过弧柱,沉积在稍冷的阳极触点上。所有这一切发生在大约10 纳秒左右。当触点强有力地移动到一起时,这种液态金属可能会飞溅,导致物质的流失。

当电弧在触点分离瞬间点燃时,只要有足够的能量给它,它就会持续。只要电弧存在,物质转移就会继续。在直流电作用下,电弧只能通过拉伸到自身阴抗使其熄灭的长度。然而,在许多应用中,触点间隙足够大,电弧会在触点完全打开之前熄灭。正是由于这个原因,一个给定的接触额定值的继电器的额定电压值,比如说,交流电120 伏,但是其直流额定值则要低得多,通常是28 伏或30 伏的直流。也就是说,间隙足够大,给定交流电过零周期摆动,任何交流电弧应该很快熄灭。但是这个间隙不足以让110 伏的直流电弧熄灭。在交流应用中,根据电离空气的温度,即使电弧电流每半个周期减小到零,电弧可能在电流零后重新点燃。这是因为正离子仍然存在之间的接触,它不需要太多的能量来重新点燃电弧。与纯银相比,银- 镉氧化物触点在有电弧的情况下具有更高的寿命。有一种理论认为,由于氧化膜材料在充分加热时会产生负离子,银镉氧化物产生的负离子会导致正离子在电流为零后的早期重组。这种复合会使电弧更早地熄灭,并防止电流过零后再点火。这表明,在可能出现电弧的交流应用中,采用适当的消弧方法保护银镉氧化物触点应能产生良好的触点寿命。

2 固定电场对继电器触点材料转移的影响

经过实际的实验发现即使在一些交流负载的应用场合中,尖峰和陨石坑的物质转移也是明显的。这是因为在这些应用中继电器的操作与交流线路电压同步。这种同步通常是控制继电器的触点吸合或断开时都发生在交流电压同一个方向的半波,就会由于固定电场的驱动下,使触点材料逐渐进行材料转移,进而一段时间后形成“尖峰- 陨石坑”。

关于本理论,做了相应的实验验证:将继电器吸合过程与电源正弦波对应,所有继电器触点吸合的瞬间,继电器触点两端都承受负电压,且电压方向始终相同。

当继电器控制外部电路时,与外部电路正极连接的触点为正极,另一触点则为负极,正、负极之间形成电场。在电场的作用下,处于负极的触点将逐渐失去金属分子而形成凹陷口子,直至成为洞口,处于正极的触点将逐渐得到金属分子而形成微尖峰或锅底形凸出。随着密封继电器动作次数的增加,势必引起产品的失效。如图1 所示为实际的测试效果,经过1 万次的动作后触点的材料出现明显的突起转移。

图1

所以在一个交流应用控制程序中,若操作是随机的或固定控制,正- 负- 正- 负半波轮流控制,在动作过程中触点材料两边几乎等量的交替转移,最终的结果是任何一边的接触点都没有明显的物质收获。但在直流应用或继电器与交流线路同步的应用中,材料传输总是在同一个方向上,可能会出现尖顶和凹坑的情况。

鉴于以上的理论,进行如下实验测试验证:

2.1 验证电弧对继电器触点的影响

测试条件:

输入电压:120VAC;负载类型:电热管;负载功率:1700W(14A 的负载电流),在常温下,继电器1 秒通1 秒断2S 周期为1 次动作的情况下,在进行到13078 次动作时出现继电器触点粘连在一起,拆开继电器观察触点被烧蚀发黑严重,详见如图2所示。

图2

结论:说明电弧产生的高温会烧蚀继电器的触点,对触点的使用寿命产生质的负面影响。

2.2 验证在触点两端施加同一电场的情况下材料传输总是在同一个方向上,也可能发生材料转移。

用可控硅对继电器灭弧驱动电路图(如图3 所示)。

图3 可控硅灭弧电路图

2.2.1 驱动原理讲解

2.2.1.1 为了保证继电器寿命,所以增加可控硅回路并联,对继电器输出端触点进行保护。

2.2.1.2 保护的方式是继电器“K1”的输出引脚与双向可控硅“T”的A1,A2 引脚并联。共同驱动熨斗电热盘负载。

2.2.2 具体保护方式讲解

2.2.2.1 对于继电器的损害,最严重的是继电器触点吸合和断开的瞬间引起的电弧腐蚀。

2.2.2.2 当需要继电器吸合的时候,主控芯片的“REL”、“TRI-CtL”引脚同时输出高电平。可控硅会先导通,继电器的触点因为机械延时会滞后5~7ms 才会闭合。“TRI-CtL”引脚高电平输出20ms,确保继电器触点已经吸合之后,关闭输出低电平。继电器吸合过程完成。

继电器触点吸合过程,因为可控硅先导通,所以触点吸合瞬间几乎没有电压,也就没有较大的电弧产生。

2.2.2.3 当需要继电器断开的时候,主控芯片的“REL”输出低电平,同时“TRI-CtL”引脚输出高电平。继电器触点因为机械延时会滞后3~5ms 才会断开。“TRI-CtL”引脚高电平输出20ms,确保继电器触点已经断开之后,关闭输出低电平。继电器断开过程完成。

继电器释放过程,触点之间形成微小电弧,当触点间电压升高到1.5V 左右,可控硅导通,触点间电弧消失。

实验测试方案如下:

2.2.3 方案一:验证在触点两端施加同一电场的情况下材料传输总是在同一个方向上,也可能发生材料转移。

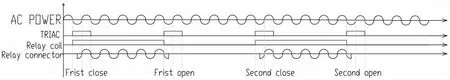

如图4 所示,将继电器吸合过程与电源正弦波对应,所有继电器触点吸合的瞬间,继电器触点两端都承受负电压,且电压方向始终相同。

图4 时序图

由电子迁移理论分析:当用密封继电器控制外部电路时,与外部电路正极连接的触点为正极,另一触点则为负极,正、负极之间形成电场。在电场的作用下,处于负极的触点将逐渐失去金属分子而形成凹陷口子,直至成为洞口,处于正极的触点将逐渐得到金属分子而形成微尖峰或锅底形凸出。随着密封继电器动作次数的增加,势必引起产品的失效。如图5 为实际的测试效果,经过5 万次的动作后触点的材料出现明显的转移。

图5 实际测试效果

结论:证明在没有电弧引燃的电路中,在触点两端施加同一电场的情况下材料传输总是在同一个方向上,也可能发生材料转移的这一理论。

2.2.4 方案二

2.2.4.1 如若调整继电器和可控硅跟随电源零点信号的时序,第一次继电器吸合和断开跟随电源下降沿信号,第二次跟随上升沿信号,时序图如图6。

图6 时序图

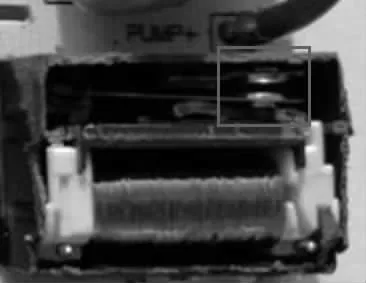

2.2.4.2 对单体继电器经过50 万次寿命测试后图片(图7)如下,效果改善明显,没有发现明显的材料转移现象,同时也没有发现继电器明显的触点烧蚀发黑的现象。

图7

3 论证结论

综合以上的理论和实际的实验测试对比结果可以证明:

3.1 电弧的高温会烧蚀继电器的触点,使触点烧蚀发黑,严重影响继电器的使用寿命。

3.2 在使用可控硅给继电器触点灭弧的情况下,没有电弧引燃的电路中,在触点两端施加同一电场方向的情况下材料传输总是往一个方向转移,不断的累积造成触点出现“尖峰- 陨石坑”,进而影响继电器的使用寿命。

3.3 提升继电器的方法

3.3.1 对继电器进行灭弧处理。

3.3.2 继电器的触点负载电压控制不能都在同一个电场方向,应该随机或者轮流转换方向,以消除材料定向转移造成触点出现材料堆积。