井下旋流工具结构参数优化

2022-01-18任连城谭智勇杨杰文赵佳乐黄飞亚

王 博 任连城 谭智勇 杨杰文 杨 汀 赵佳乐 黄飞亚

(重庆科技学院 机械与动力工程学院, 重庆 401331)

在气井开采中后期,井底流压逐渐降低,使凝析液不断析出而造成井筒积水,导致气井处于低压低产状态,严重时甚至停产[1-2]。对于井筒积水问题,目前多采用泡排、柱塞举升、电潜泵等排水采气工艺来解决[3]。采用这些排水采气工艺时,需要从外界输送额外的动力或辅助源到几千米下的井底,这必然会增加相关设备的成本和能量消耗。在工艺实施过程中,使用井下旋流排水采气工具,可在一定程度上避免额外的成本和能量消耗。它完全依靠井底自身能量,通过天然气的流动使气液充分混合甚至雾化,最后利用流道将两相雾流转换为旋流,从而有效地将井底积液排出井口[4]。本次研究将讨论井下旋流工具的参数优化问题,基于流体力学模型,应用Fluent软件对旋流排水采气工具进行数值模拟。

1 数学模型的建立

1.1 湍流模型

井下旋流工具的流场表现为复杂湍流的流动、旋转、强流线弯曲等。 Fluent软件中的Realizablek-e模型自带强旋流修正功能,应用该软件建立的湍流模型更加接近流场的物理模型,其表达式如下[5]:

Gk+Gb-ρ·ε-YM+Sk

(1)

(2)

式中:ρ—— 密度,kg/m3;

k—— 湍动能;

t—— 时间,s;

xi、xj——x、y方向的坐标位置,m;

ui、uj——xi、xj方向上的速度;

αk、αε——k、ε方程中的普朗特数;

μeff—— 有效黏性系数;

Gk—— 层流间速度梯度影响下产生的湍动能;

Gb—— 浮力影响下产生的湍动能;

YM—— 在可压缩流动中湍流脉动膨胀对全局流动总耗散率的影响;

ε—— 湍动能的质量耗散率;

Sk、Sε—— 用户输入的湍动能项和湍流耗散源项;

C1ε、C2ε、C3ε、Cμ—— 经验常数。

1.2 离散相模型

离散相模型的原理是,基于欧拉-拉格朗日方程[6]计算连续相流体(气体或液体)与离散相(气泡、液滴和颗粒)之间的相互作用。它可用于描述粒子的运动轨迹,以及粒子与连续相之间的能量、质量转换过程[7]。其中,液滴受力平衡表达式如下:

(3)

(4)

(5)

(6)

式中:u—— 连续相速度,m/s;

up—— 离散相速度,m/s;

FD—— 流体的单位质量曳力,N;

g—— 重力加速度,9.8 m/s2;

ρ—— 连续相密度,kg/m3;

ρp—— 离散相密度,kg/m3;

FX—— 颗粒所受各种附加力的合力,N;

CD—— 曳力系数;

dp—— 雾滴直径,m;

Re—— 雷诺数。

2 物理模型的建立

2.1 物理模型

井下旋流工具主要由气体喷嘴、液滴吸入室、喉管和旋流筒等部分组成。其主要工作原理是,憋压后的井底天然气通过气体喷嘴在喉管前端形成高速、低压段,利用压差将液滴从液滴吸入室吸入旋流工具中;然后,通过天然气的流动使气液在喉管段充分混合,利用旋流筒将两相雾流转换为旋流,从而提高排水采气效率。根据旋流工具的结构数据,应用三维建模软件UG建立旋流工具的流道结构和长0.5 m的井筒几何模型。井下旋流工具的结构几何参数中,对雾化效果影响较大的是旋流筒扩散角、喉管长度和喷嘴直径。

将该井下旋流工具几何模型导入ICEM软件,对其进行六面体网格划分。导流叶片的存在使得旋流筒段结构较为复杂,因此对旋流筒段进行了四面体网格划分。井下旋流工具几何模型及其网格如图1所示。

2.2 边界条件

根据里格某气田的典型工况参数设定模拟参数边界条件:压力入口,总压为10 MPa; 压力出口,取8.1 MPa。离散相模型设置入口统一为:粒径2 mm,速度7.71 km/s,质量流量23.1 g/s。

图1 井下旋流工具几何模型及其网格

3 数值模拟结果分析

旋流工具的作用是,充分利用地层自身能量,通过天然气流动使液滴破碎雾化。雾化效果越好,旋流工具的排采效果就越好。在此,通过数值模拟方法分析旋流工具的旋流筒扩散角、喉管长度、喷嘴直径等参数对雾化效果的影响,从而获得最优结构参数。

3.1 喉管段长度对雾化效果的影响

旋流工具的喉管段长度对雾化效果的影响较大,不同喉管段长度条件下气相、液相的混合程度也不相同。当喉管段过短时,混合时间不够,液滴的破碎空间不足;当喉管段过长时,混合时间过长,有可能导致整体能量损失。分别选取长度为110、120、130、140 mm的喉管段,按照不同的结构参数进行建模和网格划分,在相同的数学模型和边界条件下进行数值模拟分析。

以长0.5 m的井筒出口面为例进行颗粒采样统计,得到不同喉管段长度(110、120、130、140 mm)下的粒径分布直方图(见图2)。可以看到,不同喉管段长度下的粒径分布比较集中。其中,粒径为0~80 μm的颗粒约占总数的90%以上,大部分粒径小于50 μm,且其比例随粒径增大而逐渐趋小。

将采样数据导入Excel软件,统计分析其中粒径为0~100 μm和>100~200 μm的占比情况,通过Fluent软件自带的计算公式计算平均粒径,结果如表1所示。

图2 不同喉管段长度下的粒径分布直方图

表1 不同喉管段长度下的雾化颗粒粒径

在喉管段长度110~140 mm区间内,平均粒径随着喉管段长度的增大呈先减小后增大的趋势。在粒径0~100 μm区间,其最高占比96.4%对应的喉管段长度为120 mm,最低占比90%对应的喉管段长度为140 mm。在粒径>100~200 μm区间,其最高占比6.9%对应的喉管段长度为140 mm,最低占比2.4%对应的喉管段长度为110 mm和120 mm。

根据表1所示数据绘制粒径与喉管段长度的关系曲线(见图3)。其中,当喉管段长度为110 mm和120 mm时,粒径0~200 μm区间的粒径占比几乎无差别,但平均粒径有细微的变化。其主要原因在于,喉管中气、液两相流之间的能量未得到充分交换,液滴破碎的空间和时间受到了限制。当喉管段长度为140 mm时,平均粒径达到了42.2 mm。其主要原因在于,喉管段过长导致压力梯度减小,不易形成大的速度差,且沿途能量损失增加,从而影响了整体的雾化效果。

从整体趋势来看,喉管段长度对雾化效果的影响比较明显。当喉管段长度为120 mm时,旋流工具的雾化效果相对较好。

图3 粒径与喉管段长度的关系曲线

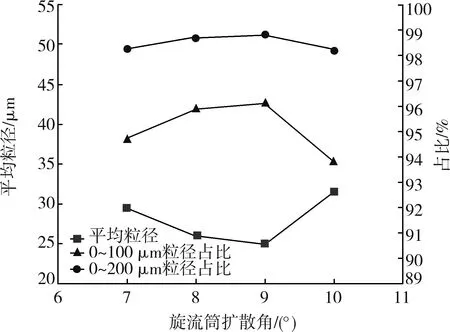

3.2 旋流筒扩散角对雾化效果的影响

旋流筒的作用不仅仅是将气液流动转化为旋流流动,它还可以改变流体流动的压降比,使得气体和液滴的流速发生不同程度的变化,利用气体的剪切力将液滴剪碎。选取不同的旋流筒扩散角(7°、8°、9°、10°),按照不同的结构参数进行建模和网格划分,并在相同的数学模型和边界条件下进行数值模拟分析。以0.5 m长井筒出口面为例进行颗粒采样统计,得到粒径分布直方图(见图4)。

图4 不同旋流筒扩散角下出口面的粒径分布直方图

在不同的旋流筒扩散角下,粒径分布较为集中,粒径大多小于50 μm,改变扩散角大小时主要是粒径0~30 μm颗粒的占比发生变化。将上述采样数据导入Excel软件进行统计分析,得到粒径 0~100 μm和>100~200 μm的占比情况,应用Fluent软件计算出平均粒径(见表2)。

表2 不同旋流筒扩散角下的粒径数据

由表2可知,在旋流筒扩散角7°~10° 区间内,平均粒径随着扩散角的增大而呈先减小后增大的趋势。在粒径0~100 μm区间,最高占比为96.1%(对应旋流筒扩散角9°),最低占比为93.8%(对应流筒扩散角10°);在粒径>100~200 μm区间,占比为2.7~4.4%。因此,对于所有结构直径小于200 μm的雾化液滴,其总占比至少能达到98.2%。根据表2所示数据绘制出口面粒径与旋流筒扩散角的关系曲线(见图5)。

图5 平均粒径及其占比与旋流筒扩散角的关系曲线

在0~100 μm和>100~200 μm区间,粒径占比均是随着旋流筒扩散角增大而呈先增大后减小的趋势,平均粒径均随着旋流筒扩散角的增大而呈先减小后增大的趋势。当旋流筒扩散角为7°时,平均粒径为29.49 μm。其主要原因在于,此时的旋流筒内压力的变化不大,不足以使气液之间发生剧烈碰撞,达不到最优雾化效果。当扩散角达到10°时,平均粒径为93.8 μm。其主要原因是,扩散角过大而导致旋流筒管径变化和压力上升速度加快,使气液之间的碰撞时间不足,从而影响了整体的雾化效果。

从整体趋势来看,旋流筒扩散角对雾化效果的影响比较明显。当旋流筒扩散角为9°时,旋流工具的雾化效果最优。

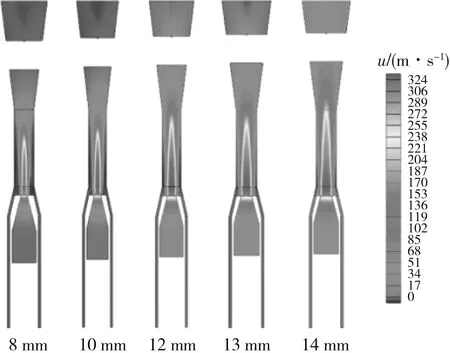

3.3 喷嘴直径对雾化效果的影响

喷嘴直径会直接影响气相的流动速度、喉管前端低压区、液滴吸入速度等雾化关键因素。喷嘴直径太小,会导致气体流量减小,从而影响流体速度;喷嘴直径太大,则起不到射流的作用。分别选取直径为8、10、12、13、14 mm的喷嘴,按照不同的结构参数进行建模和网格划分,并在相同的数学模型和边界条件下进行数值模拟分析,最后得到图6所示轴向速度分布云图。

图6 不同直径的气体喷嘴轴向速度分布云图

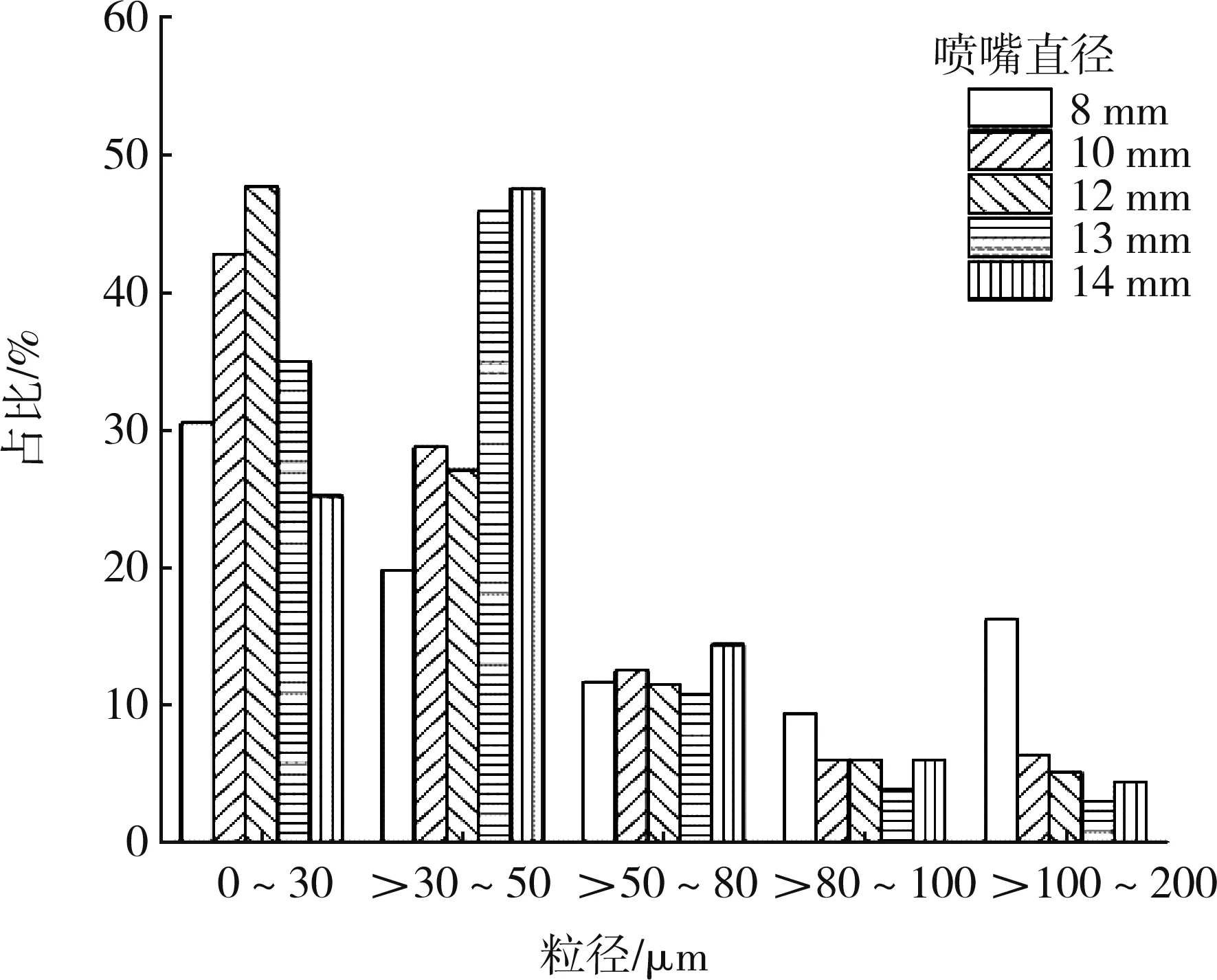

随着喷嘴直径加大,高速气体的范围明显扩大,其轴向速度可由280 m/s递增至320 m/s。其主要原因在于,喷嘴直径过小导致气体流量受限。将采样数据导入Excel软件进行统计分析,得到粒径0~100 μm和>100~200 μm的占比情况,并应用Fluent软件计算平均粒径(见表3),导出粒径分布直方图(见图7)。

表3 不同喷嘴直径条件下的雾化颗粒粒径

在喷嘴直径8~14 mm区间内,平均粒径随着喷嘴直径的增大而呈先减小后增大的趋势。其中,在粒径0~100 μm区间,最高占比95.5%对应喷嘴直径13 mm,最低占比71.4%对应喷嘴直径8 mm;在粒径>100~200 μm区间,占比为3.0~16.2%。对于所有结构的雾化液滴,直径不大于200 μm的颗粒至少能达到87.6%。根据表3所示数据绘制粒径与旋流筒扩散角的关系曲线(见图8)。

图7 不同喷嘴直径下的粒径分布直方图

图8 粒径与喷嘴直径的关系曲线

可以看出,粒径0~100 μm和0~200 μm区间的占比均是随着喷嘴直径增大而呈先增大后减小的趋势,平均粒径则随着喷嘴直径增加而呈先减小后增大的趋势。当喷嘴直径为8 mm时,平均粒径最大为93.09 μm;当喷嘴直径为13 mm时,平均粒径最大为26.93 μm。这二者数值差距很大,说明喷嘴直径对雾化效果的影响十分显著。其主要原因在于,喷嘴直径大小直接影响气流速度,气流速度则直接决定了液滴与气流的碰撞和气流对液滴的剪切力。在一定的直径大小范围内,当喷嘴直径缓慢增大时,气流流量、速度逐渐增大;当喷嘴直径增至一定限值时,气体速度变小,不利于气液之间的碰撞和剪切,则雾化效果开始下降。从此次分析结果来看,喷嘴直径为13 mm时雾化效果相对较好。

4 结 语

本次研究从出口面颗粒的粒径大小及其分布的角度,分析了喉管段长度、旋流筒扩散角、喷嘴直径等结构参数对旋流工具雾化效果的影响。研究发现:

(1) 随着喉管段长度的增加,粒径0~200 μm区间的占比呈先增大后减小的趋势,而平均粒径呈先减小后增大的趋势。在喉管直径110~130 mm区间,变化并不明显。合理的喉管段长度应为120 mm。

(2) 随着旋流筒扩散角的增大,粒径0~200 μm区间的占比均呈先增加后减小的趋势,而平均粒径呈先减小后增大的趋势。合理的旋流筒扩散角应为9°。

(3) 随着喷嘴直径的增大,粒径0~200 μm区间的占比均呈先增大后减小的趋势,而平均粒径呈先减小后增大的趋势,变化趋势十分明显。8 mm直径喷嘴的雾化效果较差,13 mm直径喷嘴的雾化效果相对较好。合理的喷嘴直径应为13 mm。