钢球加热炉温度调节系统的开发

2022-01-17刘文灿刘静敏

刘文灿,刘静敏

(1.云南铜业科技发展股份有限公司,云南 昆明 650101;2.云南铜业股份有限公司西南铜业分公司,云南 昆明 650102)

0 引言

在球磨机中普遍使用的钢球规格较多,且不同规格的钢球质量指标要求也不一样。但不管何种钢球,在其淬火、回火热处理过程中,通过加热炉将钢球精确地加热到目标温度,是让钢球达到需要的硬度、保证钢球质量稳定性的重要措施[1- 2]。调节加热炉内的钢球温度有两种方法:控制钢球加热总时间和调整加热炉功率。因为加热炉功率上升时,加热炉内温度不会立即上升到该功率下的温度,而是有个上升的过程。这个过程就存在着对钢球温度控制的滞后性。对于这种具有大滞后性的控制对象,会因调节不及时而难以使钢球温度达到目标温度[3]。各个钢球进入加热炉之前的初始温度不同,加热到同一目标温度所需热量也不同。对于不断在加热炉内更替且有不同初始温度的钢球来说,只调整加热功率,很难准确和及时地调节到目标温度。因此,如何实现加热炉内钢球的温度调节,是整个加热工序的控制重点与难点。

1 钢球温度调节方法

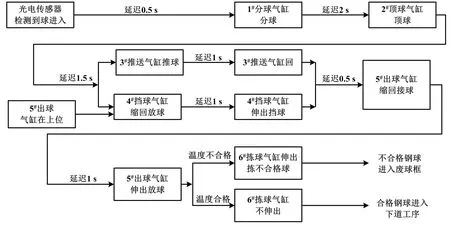

钢球二次加热工序如图1所示。以钢球进入二次加热炉内进行加热的流程为例,钢球进入加热炉内的工艺过程如下。①光电传感器检测到有钢球进入球道,1#分球气缸动作,拨动挡板进行分球,钢球进入过渡球道。②在过渡球道中的钢球经2#顶球气缸顶过挡块后快速进入二次加热炉的入口,同时保持1.5 s的时间以检测该球的初始温度,再由3#推送气缸将该球推送进加热炉。③加热炉内能容纳25个钢球。因此,当加热炉内钢球达到25个后,在3#推送气缸将位于炉入口的球推送进加热炉的同时,4#挡球气缸缩回,以便将位于加热炉出口的球释放出去。④由加热炉释放出去的钢球的实际温度由红外测温探头检测。当其实际温度值在合格范围内时,5#出球气缸缩回以接住钢球并推送至输送机。⑤当实际温度不在合格范围内时,6#拣球气缸伸出,将钢球推送入废球框待处理。

图1 钢球二次加热工序图Fig.1 Process drawing of secondary heating for steel balls

加热炉的电源采用可控硅中频电源,利用可控硅元件将三相工频交流电换成单相中频交流电,实现对加热炉的恒功率控制。因此,加热炉内钢球在加热过程中,炉内的加热环境是稳定的,即炉内钢球的加热温度是随时间而平缓升高的,则影响炉内钢球的加热温度的主要因素就是加热时间。因此,只需调节每个钢球的总加热时间,就可将其温度控制在要求范围内。

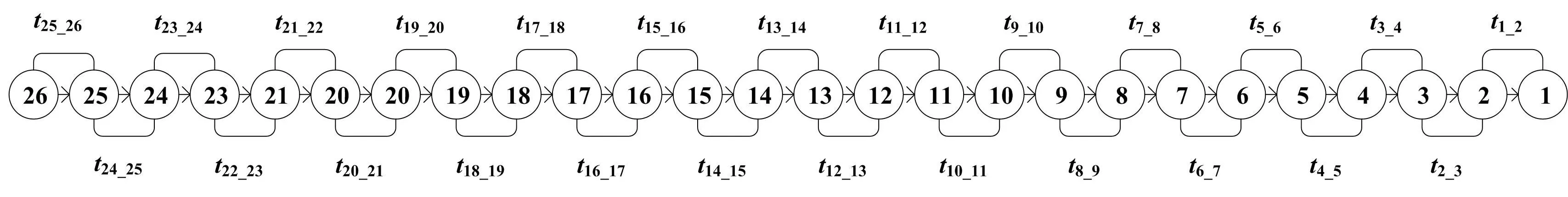

1#钢球加热总时间描述如图2所示。

图2 1#钢球加热总时间描述Fig.2 Description of total heating time for 1# steel ball

需要加热的钢球是依次进入加热炉内,又依次从加热炉内被推出的。若将这些球的球号命名为1#、2#、...、24#、25#、...、n#、(n+1)#,则可设1#钢球与2#钢球的进球间隔时间为t1_2,2#钢球与3#钢球的进球间隔时间为t2_3。以此类推,n#钢球与(n+1)#钢球的进球间隔时间为tn_(n+1)。由于加热炉内总共能容纳25个钢球,则当(n+25)#钢球进入炉内时,n#钢球即被推出加热炉。因此,可推导出n#钢球的加热总时间tn的计算式为:

tn=tn_(n+1)+...+t(n+23)_(n+24)+t(n+24)_(n+25)(n≥1)

(1)

式中:tn为n#钢球的加热总时间;tn_(n+1)为n#钢球与(n+1)#钢球的进球间隔时间。其他各参数的意义与之相同。

综合以上分析,最终确定调节加热炉内钢球温度的方法为:在调整好加热炉的加热功率并保持稳定的前提下,通过计算每个球的加热总时间来调节每个钢球的加热温度。

2 加热炉内钢球温度调节数学模型的推导

在加热炉内加热钢球时,因为炉内能容纳25个钢球,且钢球是连续进到炉内,又连续从炉内释放出来的,所以当(n+25)#钢球进入炉内时,n#钢球即被推出加热炉。从式(1)可知,当(n+25)#钢球进入炉内之前,n#到(n+24)#钢球已经进入炉内,即tn_(n+1)、t(n+1)_(n+2)、...、t(n+22)_(n+23)、t(n+23)_(n+24)已经固定下来。因此,若要调节n#钢球的加热总时间tn,只需调节(n+24)#与(n+25)#钢球的进球间隔时间t(n+24)_(n+25),就能控制n#钢球的加热温度[4]。

但在实际生产过程中,影响每个球加热总时间的主要因素有以下3个。

①开始生产时,钢球需要在炉内积攒到25个。当第26个球推进后,第1个球才从加热炉内释放。这就牵涉到如何处理要引用的参数的问题。

②球初始温度不同,会导致同样的加热总时间或吸收同样的热量后,钢球升高的温度不一样。特别是缓冲球道上的球因为等待进球的时间有差异,更会导致各球初始温度的差别很大。

③加热炉自身在加热过程中的工况变化与干扰因素的影响。

对于这些影响因素的解决方法和措施如下。

①对于第一个影响因素,可以在生产初始时,将1#~25#钢球的进球间隔时间固定为某一经验值,待进入到加热炉内的钢球数量达到25个后,已经有钢球从加热炉内推出。因此,可依据已经推出的钢球的误差值,通过迭代自学习控制算法,对炉内的其他钢球的加热总时间进行修正[5]。

②对于球初始温度的影响,可以先提前调节,方法为比例控制。当钢球实际初始温度值与正常温度值的差值超出某一范围时,可以在总时间基础上减少或增加一定的时间,减少或增加的时间与温度差值是线性比例关系[6]。

③对于加热炉自身的工况变化及其他干扰因素的影响,可以将前一个钢球的出球温度误差作为后面钢球调节的依据——即依据误差建立起滚动优化数学模型,完成对工况变化的判断及调整钢球总加热时间。

综合以上解决方法和措施,最终加热炉内钢球温度的具体控制过程为:通过历史经验数据和前一个钢球的实时温度偏差,预测后一个钢球的加热总时间,并加入对钢球加热初始温度的补偿环节,从而间接控制钢球从加热炉内的释放间隔时间,实现对每个钢球的温度调节。其计算式如下:

t(n+24)_(n+25)=tpre[n]-tACC_(n+24)-tinit_n

(2)

式中:t(n+24)_(n+25)为(n+24)#球到(n+25)#球之间的间隔时间;tpre[n]为预测的第n#球的总加热时间;tACC_(n+24)为从n#球到(n+24)#球之间的间隔时间之和;tinit_n为依据第n#球的初始温度产生的微调时间。

tACC_(n+24)可以通过时间累加或统计的方法计算出来,且为实时值;tinit_n可通过一定量的钢球加热过程,推测出初始温度对加热目标温度的影响程度,选用比例控制即可完成。但因为tpre[n]是预测值,且影响因素较多,所以需要建立钢球总加热时间的预测控制模型,并通过一定的方法来校正相应参数,从而实现对各个球加热总时间的滚动优化,最终使各球的加热温度达到目标温度。

3 钢球总加热时间的预测模型与算法

钢球加热温度调节的预测模型如图3所示。预测控制策略一般由多步测试、滚动优化和反馈校正构成[7]。

图3 钢球加热温度调节的预测模型Fig.3 Prediction model for temperature regulation of steel ball heating

图3中,yd为设定值;yr(k+1)为参考轨迹;u(k)为优化后控制作用;y(k)为当前时刻实际输出值;ym(k)为当前预测输出值;h(k)为当前调节偏差;ym(k+1)为预测输出值;yc(k+1)为校正后的预测输出值。

对于钢球在加热炉内的加热过程,因为每个钢球是加热后再检测其温度,所以每个钢球的温度控制不能形成实时的闭环控制,只能通过前一个球的温度偏差来预测当前正在加热钢球的总加热时间,以此类推,迭代循环[8]。

基于此,以加热目标温度设为880 ℃为例进行偏差计算。加热过程中,钢球总加热时间预测算法如表1所示。

表1 钢球总加热时间预测算法表Tab.1 Table for prediction algorithm for total heating time of steel ball

表1中,tpre[1]为1#球的预测加热时间;与之对应,tpre[n]为n#球的预测加热时间。tpre_first[1]为计算1#球的预测加热时间的初始时间,该值为常数,在调试时固化。tpre_first[n]为计算n#球的预测加热时间的初始时间,由(n-1)#球的预测时间经加权计算后赋值得来。Terror[0]为计算1#球所需的温度偏差值,对于1#球,该值一般设为0。Terror[n-1]为(n-1)#球的(实际温度值-设定温度值)所形成的温度偏差值。k为系数,在调试中确定并固化。a为微调参数,可人工设置。

从表1可知,前一个球的温度误差Terror[i-1]用来预测本次加热钢球的总加热时间tpre[i],并将前一球计算好的加热总时间tpre[i-1]作为本次加热的球调节的初始值tpre_first[i],从而得到钢球加热的预测计算式:

tpre[i]=tpre_first[i]-Terror[i-1]×k-a,1≤i≤n

(3)

式中:tpre[i]为i#球的预测加热时间;tpre_first[i]为计算i#球的预测加热时间的初始时间;Terror[i-1]为(i-1)#球的(实际温度值-设定温度值)所形成的温度偏差值。

从式(3)可知,当开始调节时,可将Terror[0]设为0 ℃,tpre_first[0]设为经验参数时间,以后每一次的偏差是实际温度值与设定温度值之间的差值,并用到下一球的计算式中。这样,每次调节时,就有2个优化值(tpre_first[i]与Terror[i-1])参与调节,即实现了依据加热炉内工况而进行滚动优化的目的。

4 系统调试与参数调校

由钢球加热的工艺流程可知,要完成钢球加热温度的精确控制,程序实现方法为:①算出钢球编号;②统计出每两个球之间的进球间隔时间;③算出各编号钢球的温差;④根据(n-1)#钢球的温差,预测n#钢球需要的总加热时间;⑤用n#钢球总加热时间减去(n+1)#钢球至(n+24)#钢球之间的进球间隔时间之和,算出(n+25)#钢球的进球间隔时间;⑥2#推球气缸动作,其他气缸依次动作。

对于钢球进球间隔时间的程序调试,步骤如下[9]。

①温度调节的算法正确性验证:设出球温度为880 ℃,点击“自动”,2#气缸以18 s的间隔时间依次将前面25个钢球推进加热炉。若26#钢球推进加热炉时,从加热炉内释放的1#钢球的实际温度小于设定温度,则2#钢球的加热时间应延长,即27#钢球推进加热炉的间隔时间应大于18 s;若26#钢球推进加热炉时,从加热炉内释放的1#钢球的实际温度大于设定温度,则2#钢球的加热时间应缩短,即27#钢球推进加热炉的间隔时间应小于18 s。以此类推,如果后面的球都是这个规律,说明调温算法正确。

②参数调校:在经验证调温算法是正确的前提下,当连续5个球偏差较大时,则说明参数设置不合理。对此,需要根据实际温度与设定温度的差值调整相应系数,然后由系统根据循环采样值滚动优化相应调节系数,实现最佳调节状态。

5 设计验证

该系统经过投运后,完成了从钢球进球到出球的全自动控制,且通过自动控制每个球的进球间隔时间,钢球温度合格率达到98%以上。因为合格率上升,所以中间需要人工调节加热炉功率、进球时间间隔等人工干预的概率大大下降,保证了整个钢球加热过程的顺畅性和稳定性。所以综合来看,该系统的投用既提高了钢球质量,又提高了钢球生产效率。

该系统投运后,2020年10月5~16日的钢球温度合格率统计如表2所示。

表2 钢球温度合格率统计表Tab.2 Statistical table for qualified rate of steel ball temperature

从表2可知,该系统投入使用的前期,需要调节一些参数,主要包括:不同功率下,同一初始温度的钢球加热到目标温度所需的总时间;不同初始温度下,同一功率加热到目标温度所需的总时间;预测算式中的调节系数修正等。故在此期间,生产的钢球合格率在90%左右。在生产了400个钢球后,需要自调整的参数已基本整定完毕,系统进入稳定状态,在此后的加热过程中,钢球合格率都保持在98%以上。

6 结论

本文基于预测控制理论,采用迭代算法和参数滚动优化的方法,开发了钢球加热炉温度控制系统。该系统依据已加热钢球的历史温度偏差值,判断加热炉内的工况变化趋势,从而克服了加热炉内的各种干扰因素,实现了对钢球温度的精确控制。经过一段时间的生产实践,钢球的温度合格率达到98%以上,证明了该系统的先进性与适应性。该钢球加热炉温度控制系统的成功应用,为其他领域生产过程中的温度精确控制提供了一个可行、可靠的技术方向。