输油管道防腐用漆酚钛聚合物涂层在模拟环境下的应用性能测试与对比分析

2022-01-17李海蓉谢震宇湖北省计量测试技术研究院力学所湖北武汉40中国石油工程建设有限公司北京设计分公司北京00085武汉纺织大学材料学院湖北武汉4000

李海蓉 池 恒 胡 翔 彭 煜 包 福 王 昱 谢震宇 姜 明 (. 湖北省计量测试技术研究院力学所,湖北 武汉 40;. 中国石油工程建设有限公司北京设计分公司,北京 00085;. 武汉纺织大学材料学院,湖北 武汉 4000)

0 引言

腐蚀是油气输运管线面临的最大问题之一,油气管线的防腐已经受到了越来越多的关注[1,2]。碳钢是最常用的油气管道基材,碳钢的腐蚀是引起众多管道事故的主要原因,也是管线维护的重要挑 战[3]。酸、高温、高盐和高压等因素都有可能加速石油管道系统的腐蚀。在有些腐蚀环境下,油田采出水中的盐分可能高达200g/L,钙镁离子浓度通常也很高,硫化氢和二氧化碳则以溶解气体的形式存在于采出水中。在这种条件下,发生碳钢腐蚀的概率非常高,通过防腐涂层进行涂装是通常且必要的防护手段。在当前的碳钢管道防腐技术中,防腐涂层的开发和应用越来越受到重视[4,5]。影响碳钢输油管腐蚀的因素,除了腐蚀介质的温度、压力、离子或气体腐蚀剂含量等环境因素外,还包括涂层组成、涂层微观结构、涂层与碳钢基体之间的结合强度[6]。一般来说,通过控制防腐涂层的结构和性能优化,可最大程度地减少钢基腐蚀和管线事故。

目前,已经有较多研究涉及酸性介质和水环境下的钢基腐蚀抑制技术[7,8],然而关于油气输运管线在上述极端腐蚀环境应用相关研究仍然较少。因此,需要针对上述高温、含氯离子、金属离子、二氧化碳和硫化氢气体的混合腐蚀环境,筛选出有效的防腐涂层材料。目前可用于输油管线应用环境的商业化涂层材料众多,包括环氧树脂类、酚醛改性环氧类、乙烯基酯树脂类等[9]。然而,并非所有上述体系都适合于高盐高温环境防腐应用。有些涂层材料在使用初期能够提供有效的防腐功能,但在严苛的腐蚀环境下,由于迅速产生裂纹以及不佳的涂层/基材结合,涂层可能很快发生破坏。考虑到涂层材料的实际应用,其选择标准除了优良且持续的防腐性能,还包括涂层材料和涂装成本因素。因此,找出能够同时具备强防腐性能和低成本优势的涂层材料仍然具有挑战性。漆酚钛聚合物(UTP)是漆酚(生漆的主要成分)与钛化合物的反应产物,反应如下:

由于钛与邻苯二酚形成了螯合结构,UTP结构稳定性强,经交联后不溶不熔,因此具有优异的耐酸碱性,已经在化工领域被用于重防腐涂层材料[10]。为了解决上述问题,本文对两种UTP基涂层在含CO2、H2S、Ca2+、Mg2+、Cl-及120℃高温环境下的防腐性能进行了研究,并与两种商业化酚醛环氧树脂涂料进行了对比,对涂层在模拟环境下的微观形貌、化学结构和电化学行为进行了系统研究。

1 实验部分

1.1 原料与方法

两种UTP涂料由武汉国漆提供,对比涂料选用的是购自Akzo Nobel的两种酚醛环氧树脂涂料,如表1所示。每种涂料采用的涂装方法依据涂料制造商的产品指南。

表1 涂层商品名、制造商和涂层类别

模拟腐蚀溶液化学组成主要包括CO2、H2S、Ca2+、Mg2+、Cl-和HCO3-;研究中所用的试剂均为分析纯;模拟溶液在120℃下的pH值处于3~4范围;使用碳钢棒作为涂层基材,涂装前预先用80~600级砂纸抛光,然后用碱液和乙醇清洗,采用压缩空气吹干,在60℃下干燥15min后立即进行涂装,防止钢基表面形成氧化层。

1.2 腐蚀测试

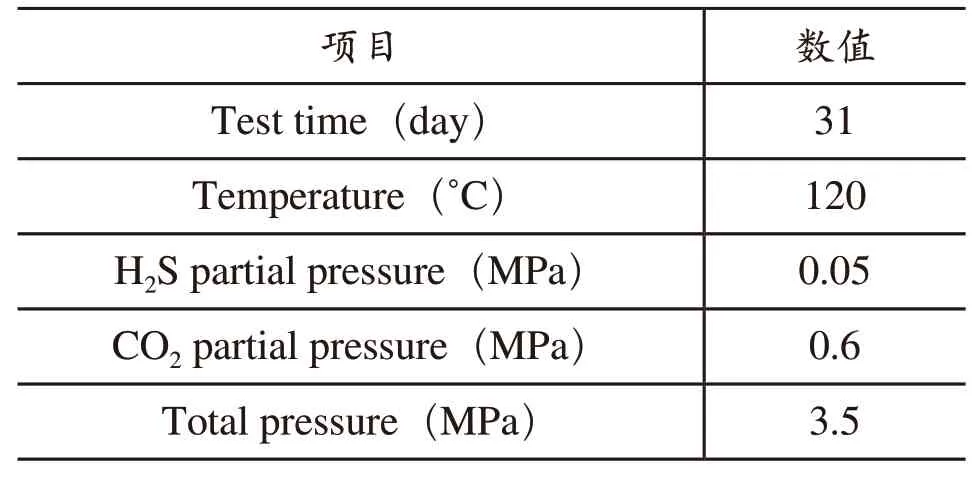

测试前,先将涂装后的钢棒固定在置于高压釜中的304不锈钢架上,然后向高压釜中注入3L模拟溶液,使测试棒浸没其中;采用高纯氮气鼓泡2h去除溶解氧;将0.05MPa的H2S和0.6 MPa的CO2充入模拟液,将高压釜加热至120℃;充入氮气直至总压力达到3.5MPa。为期31d的腐蚀测试完成后,将高压釜温度降至室温,压力降至大气压。采用双蒸水清洗测试棒后,在50℃烘箱内干燥。具体测试条件如表2和表3所示。

表2 模拟腐蚀环境参数

表3 模拟溶液的组成

1.3 表征方法

采用Quanta 200环境扫描电子显微镜(ESEM)对涂层的表面和断面进行形貌表征,表征前预先对清洁后的涂层表面和低温脆断的涂层断面进行喷金处理。采用Gamry Interface 1000电化学工作站,通过电化学阻抗谱(EIS)对碳钢样品表面涂层的防腐性能进行分析。当开路电位稳定时开始进行交流阻抗谱测试,其测试采用的激励信号为幅值10 mV的正弦波,测试频率范围为0.01~100000 Hz,7点/10倍频。动电位极化曲线测量扫描范围为-0.10~0.10 V,扫描速度为0.5 mV/s。采用Nicolet 6700傅里叶变换红外光谱仪对腐蚀测试前后的涂层结构进行表征。

2 结果与讨论

2.1 腐蚀测试后涂层的微观形貌

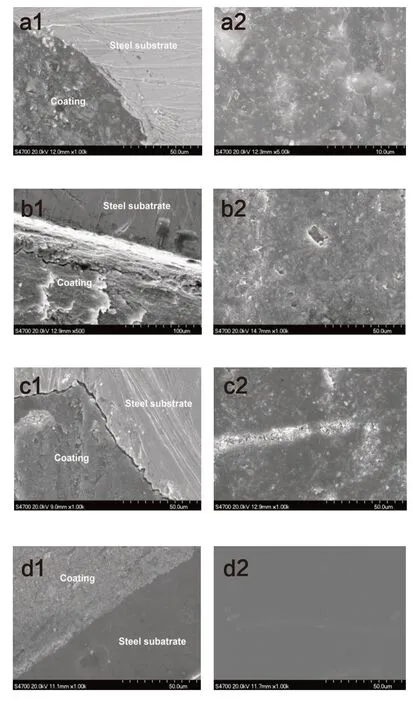

图1为腐蚀试验后涂层断面和表面形貌的SEM照片。由图1a1可以看出,1#涂层与基材的接触面结合紧密,腐蚀介质还未渗入到涂层与基材的接触面;图1a2显示,涂层没有出现明显的腐蚀孔洞,未形成明显的腐蚀通道。图1b1显示,涂层与基材的接触面出现了裂缝,2#涂层的附着力已经下降;图1b2显示,涂层表面变得粗糙,出现了5微米左右的微孔,介质通过该腐蚀通道进入涂层内部,使涂层防护效果降低。图1c1显示,3#涂层与基材的接触面已经剥离,腐蚀介质已渗入到基材表面;由图1c2可以看出,3#涂层表面孔洞较多,介质通过腐蚀通道对基材进行腐蚀,涂层已失效。由图1d1可以看出,4#涂层与基材的界面结合良好;图1d2显示,涂层表面光滑,未见明显腐蚀孔洞,涂层仍具有防护效果。

图1 腐蚀试验后涂层断面(a1-d1)和表面(a2-d2)形貌的SEM照片. a. 1#. b. 2#. c. 3#. d. 4#. 标尺:50μm.

2.2 腐蚀试验前后电化学分析

图2为浸泡前后涂层的Bode图与Nyquist对比结果。图2a1显示,在刚开始浸泡时,Nyquist图中谱线为一条半径非常大的弧,在Bode图中0.01Hz处的低频阻抗模值接近1012Ω·cm2,说明1#涂层能有效阻碍腐蚀介质进入涂层内部与基体接触,此时等效电路图3(1)能对阻抗谱进行拟合,Rc和Qc分别代表涂层电阻和涂层电容。浸泡31d后,在图2a2中,曲线出现平台并向下移动,但在0.01Hz处的低频阻抗模值仍在在109Ω·cm2以上,说明1#涂层仍能隔绝基体与腐蚀介质。在Nyquist图中只出现了一个容抗弧的特征,即出现了一个时间常数,表明此时电解质溶液未渗透到涂层/金属界面,其物理机制仍可用图3(1)的拟合电路描述。

图2b1显示,涂层在初期能阻止腐蚀介质进入涂层内部。腐蚀试验后,Bode图(图2b2)中0.01Hz处的低频阻抗模值在108~109Ω·cm2,说明已有少量腐蚀介质进入涂层;Nyquist图显示,在高频端出现了容抗弧,低频端容抗弧实部收缩,说明腐蚀介质将要到达金属基体表面,但只出现一个容抗弧特征,表明此时电解质未渗透到涂层/金属界面。2#涂层仍具有防护功能,但防护效果已降低。

根据图2c1,在刚开始浸泡时,在Bode图中0.01 Hz处的低频阻抗模值达到1012Ω·cm2左右,此阶段的时间常数为一个,能用等效电路图3(1)对其拟合。浸泡31天后,在Bode图中,0.01Hz处的低频阻抗模值已经低于106Ω·cm2,涂层几乎失去了对腐蚀介质的屏蔽和阻挡作用,基体发生大面积的电化学反应。在Nyquist图中,可以用图3(2)拟合这个阶段的阻抗谱。其中Cdl为双电层电容,Rp为微孔电阻。可以推断腐蚀介质通过微孔渗入到涂层内部,腐蚀介质与金属基材之间所形成双电层,涂层已失效。

图3 涂层在腐蚀环境的等效电路图

图2d1表明4#涂层能有效阻碍腐蚀介质进入涂层内部与基体接触。浸泡31天后,Bode图中出现一个平台,但在0.01Hz处的低频阻抗模值仍高于109Ω·cm2,在Nyquist图中,高频端出现了一个容抗弧,腐蚀介质通过涂层中的微孔向基体渗入,但时间常数为一个,表明电解质溶液未渗透到涂层/金属界面。结合SEM照片,可以判断涂层在该测试条件下,能够满足腐蚀环境应用需求。

图2 腐蚀试验前后涂层的Bode图(a1-d1)与Nyquist图(a2-d2)对比结果. a. 1#. b. 2#. c. 3#. d. 4#

腐蚀试验前后,基于上述等效电路拟合得到的样品低频阻抗数据如图4所示。可以看出,3#涂层的低频阻抗在31d的腐蚀试验后出现明显下降,1#和4#涂层则表现出相对稳定的阻抗值。

图4 基于涂层等效电路拟合得到的样品低频阻抗对比数据

2.3 腐蚀试验前后涂层红外分析

图5为涂层浸泡前后的红外光谱图。图5(a)显示,3330~3500cm-1为N-H和OH的伸缩吸收峰,其中N-H约在3350cm-1处,OH约在3450cm-1处;~1623cm-1为苯环骨架的吸收峰;~1453cm-1处为CH2的对称弯曲振动和CH3不对称弯曲振动的C-H带振动峰。浸泡前后,500~2000cm-1的波数范围内的特征峰强度并没有显著变化,1#涂层内部的主要成膜物质未发生降解。图5(b)显示,~2923cm-1为-CH3伸缩振动峰;1457~1610cm-1为环氧苯环对应取代吸收峰;1086~1423cm-1处为脂肪醚的振动吸收峰。在1086~1423cm-1处的醚键振动吸收峰减弱,说明醚键发生分解,2#涂层防腐性能减弱。图5(c)显示,1509cm-1为苯环对应取代吸收峰;1017cm-1处为C-OH的伸缩振动吸收峰。浸泡前后,在1017cm-1及465cm-1的峰强降低明显,说明3#涂层发生降解,防护性能降低。图5(d)显示,1509~1611cm-1为苯环对应取代吸收峰;1079cm-1处为R-OH的伸缩振动吸收峰;1020cm-1处为C-C-OH的伸缩振动吸收峰。从图中可以看出浸泡前后,在400~4000cm-1其范围内的峰强均未发生明显减弱,涂层内部主要成膜物质未发生降解,4#涂层防护性能未下降。

图5 腐蚀试验前后涂层的红外光谱图

3 结语

本文研究和比较了两种UTP涂层和两种环氧酚醛树脂涂层在高温高压、高矿化度模拟工况条件下的腐蚀性能,研究结果对具有类似工况环境的油气管线涂层应用具有一定指导意义。四种涂层在初期浸泡时均表现出了十分优异的防护性能;经过一个月浸泡后,1#环氧酚醛树脂样品仍可有效隔绝外部腐蚀介质,表现出了较好的屏蔽作用。绝缘UTP涂层则表现出优异的防腐性能,考虑到其较低的材料成本和简单的涂装工艺,是一种性价比较高的适用于高温高压、高矿化度工况的防腐涂层材料。导电UTP涂层的防腐性能出现显著下降,微观结构存在明显破坏。EIS和FTIR分析显示,涂层的破坏始于其聚合物的局部降解,并最终导致碳钢基材的腐蚀,因此涂层聚合物在模拟环境的结构稳定性是涂层能否提供长期防护效果的关键。