基于物联网技术的非接触式陶瓷炉高温工业炉监测系统设计

2022-01-17石长华

石长华

(景德镇学院,江西 景德镇 333000)

0 引言

目前,常见的测温枪为人工手动测温、预埋传感器测温、光纤测温、无线传感器测温等。但是,测温枪技术是专业技术工人通过轮询的方式进行的分时段的阶段性的温度测量。而且,人工手动测温对于工作人员本身也存在非常大的安全隐患。热电偶自动测温技术和传统测温枪一样,无法直接实现全景可视场内的温度自动检测[1],且容易发热烧坏。光纤测温技术施工难度大、布线管理成本高、容易发生折断。无线传感器与自组件联网进行测温这种方式其也就是属于直接选择某些需要测温的热点进行测温,且无线传感器的使用电量有限,组网不稳定,抗干扰能力差,无法直接实现无线可视数字化测温监测。

基于以上提出一种基于现代物联网测温技术的非接触式专用高温加热工业炉具的测温监控系统。此温控系统主要采用红外技术CCD,黑体红外辐射控制,采用智能物联网技术架构,实现对目标全程全角度的实时高温温控监测。提高工业测温的测量精度和测温速度,与最新的互联网+技术相互融合,与整个企业内部的温度DCS相对接,不受工业距离和工作地域的因素影响,做到实现大规模工业动态实时温度自动监测和测温控制。

1 陶瓷炉高温工业炉测温系统物联网架

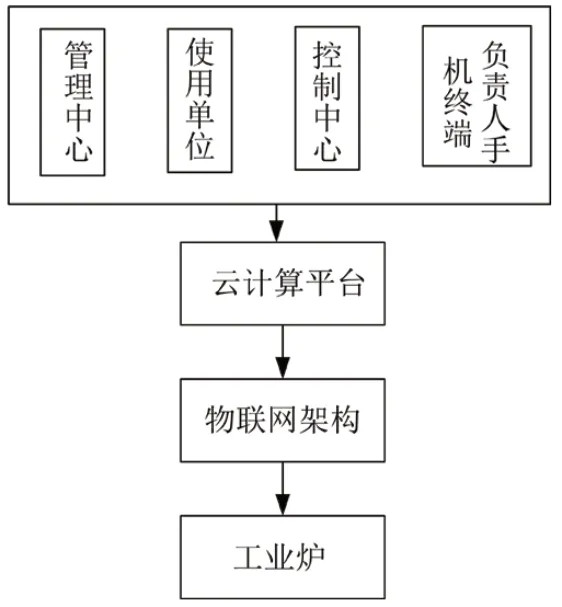

陶瓷炉高温工业炉现场测温管理系统物联网技术框架如图1所示,通过物联网技术平台,把目前传统的陶瓷炉高温工业炉现场测温管理系统的现场测温部分技术作为一个物联网基础架构系统中的高温探测器部分,结合物联网络和云计算[2],实现随时随地的高温监测过程控制。

图1 物联网框架

2 高温工业炉测温系统感知层探测器部分系统图

感知层的温度探测器主要通过双红外比色测温技术实现[3]。由于炉内的高温环境会对探测器造成损害,因此在探头和炉壁之间采用氮气冷却技术。推进器液压制动部分可直接通过采用位于推进器燃气缸内的自动压缩空气制动进行液压制动。通过交换机、编码器的编码、光电转换器的信号转换以及ZIGBEE无线技术等技术互联互通,从而实现电气部分的控制。无线通信控制技术使多种设备直接实现数据之间互联,再把这些使用数据线通过传送连接到一个无线网络上的电子服务器。最后可以直接实现与其他物联网设备数据层和传输层的数据交互使用和连接,远距离层面的数据线传输也可直接采用无线网或光纤。如图2所示。

图2 感知层探测器系统图

前端现场成像探头利用小孔成像原理制作而成。为了适应高温工作环境对摄像头进行降温保护。探头的镜片采用蓝宝石经高温固化耐高温处理制成,从而实现对陶瓷炉高温工业炉内燃烧工作情况的实时控制监测。探头内部采用特制的高密度光学镜片,可以通过采用旋转式或拉幕式在滤波片上来进行光路切换,达到理想的高对比色率和光路数据的准确度和采集。数据采集后经过高频数字编码器的高速编码压缩,传输,存储,经过高频电磁光电微波信号高速转换后再远程上传至用于移动互联网或者云计算中的数据中心服务器。

3 高温工业炉测温系统物联网架构模型图

物联网网络架构设计模型大致可以分为三层:感知层,网络数据传输层,应用管理层。根据此三层架构,重新设计了基于此三层系统结构的工业高温陶瓷炉工业炉的自动测温监控系统,如图3所示,其中企业应用此三层架构可对企业底层系统传输的测温数据质量进行实时性的监控。主要功能是在企业控制管理中心的移动终端上自行安装企业控制中心操作系统软件。再利用互联网、企业互联网或者专线网络实现感知传输层和企业物联网,云计算平台[4]的无缝连结。

图3 物联网架构模型

原始采集数据上传到云平台后利用温度处理软件和大数据计算进行分析,最后利用数据建立关于温度建模。对于有保密安全技术机密用于数据的行使需求的用户可以将数据在ipsan中的存储。一旦陶瓷炉高温工业炉内出现故障报警灯,报警信号会通过相应的应用直接在工作人员的终端上发出报警信号。出于对企业机密数据的保护,可以对查看设置权限,相关人员只能查看自己职责权限范围内的数据,同业也只能在自己权限内做出相应的处置。

4 数据的输出结果

根据比色法的测温计算原理,对此时图像在被处理过的双射线波长下的图像灰度值和图像值进行测温计算[5],于是就能够精确得到此时的图像温度。根据炉内的实际工况加热情况,操作技术人员随时可自由选择不同的区域,于是工作人员就可以根据需要对重点监测区域进行实时的测量。测量分析结果如图4所示。

图4 炉管温度监测图

图4是某大型陶瓷炉内的两个炉管受热温度变化监测曲线图,画面中所显示的炉管是经热处理后的两个炉管,在其炉体表面分别设置两个监测点,用户几乎可以同时地观看到两个监测点的炉管实时出炉温度。同时,用户也可以通过右键点击或滑动拖拽鼠标的多种方式,选取其他用户想要进行监测的炉内温度测量点或监测线,在线进行测量计算出每个待被监区域温度值从未实现对炉内温度的实时全视场的监测。

5 结语

本文简要分析目前应用高温炉艺工业炉的炉内温度控制测量方法,采用红外非接触式温度测温系统技术与应用物联网软件架构技术相结合,实现非接触式全景温度测温的应用同时,突破传统测温方法受到元器件使用寿命、布线复杂、传输质量差、造价高、人身安全隐患等因素的制约,可以对高温炉内温度进行全方位实时的监测。通过软件和大数据分析测算,能够直观的看到温度曲线图像,对于炉内的情况了如指掌。根据需求还可以进行报警,做到防患于未然,对于高温作业来说最大限度的减少安全生产事故的发生。但是目前该检测系统尚处于初级阶段,还有很多需要完善和提高之处。