某H形钢制件镀锌层黑斑成因与对策

2022-01-17韩君利冮竹茵李松成王明时任铁钢门依阳

韩君利 冮竹茵 李松成 王明时 任铁钢 门依阳

(辽沈工业集团有限公司,辽宁沈阳 110045)

0.引言

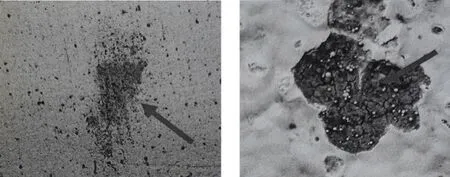

镀锌层对钢铁基体来说是典型的阳极镀层,它对基体金属起电化学保护作用[1],因此被广泛应用于钢制件的防护。镀锌工艺有氰化物镀锌、碱性无氰镀锌等,其中碱性无氰镀锌以其镀液组成简单、结晶细致镀锌层容易钝化,且钝化膜不易变色以及废水处理容易等优点,早在上世纪70年代就在生产上应用[2]。在碱性无氰镀锌生产实践中发现,某H形工件在镀锌钝化后镀层表面常出现黑色斑块缺陷,如图1所示,尤其是镀锌返工零件镀层表面黑斑出现频率更高。该缺陷出现位置随机、无规律,降低了零件的外观质量。

图1 镀锌层钝化后出现黑斑

为查明缺陷产生的原因及查找解决方法,本文通过对黑斑进行扫描电子显微镜分析、Zeiss observer.Zlm显微镜即图像分析系统进行分析,确定了黑斑产生原因,针对原因制定了处理方案并验证了方案的有效性。

1.试样与方法

1.1 试样制备

镀锌采用碱性锌酸盐镀锌,工件镀锌工艺流程为:溶剂清洗→冷水洗→冷水洗→阳极除油(50℃~60℃,40min)→热水洗→冷水洗→酸洗(盐酸,室温,30s~60s)→冷水洗→冷水洗→镀锌(30℃~40℃,1A/dm2~4A/dm2,40min)→温水洗→冷水洗→出光→冷水洗→冷水洗→六价铬彩色钝化→冷水洗→温水洗→吹干→烘干。具体工艺条件如下。

按照上述工艺进行试样制备,试样表面呈现块状的黑斑,位置分布无规律。

1.2 黑斑形貌及微区成分分析

选取试样黑斑区域线切割呈10mm×10mm的试样,采用扫描电子显微镜和Zeiss observer.Zlm显微镜即图像分析系统对镀锌试样表面黑斑形貌进行观察,并对黑斑部位主要成分进行分析。

1.3 黑斑部位的显微组织分析

对试样黑斑部位的显微组织进行测定,观察试样表面黑斑是否为原材料夹杂,探究黑斑缺陷产生的原因。

2.结果与分析

2.1 黑斑形貌及微区成分分析

首先采用扫描电子显微镜对试样进行微观分析,图2是黑斑的形貌,表面黑斑主要元素有O、Fe、Zn、Si,还含有Al、S、Cl、K、Ca等元素,说明材料已经发生氧化,且氧化严重。说明黑斑系铁的氧化物,不是镀层的组成。

图2 试样表面黑斑形貌

2.2 黑斑部位的显微组织分析

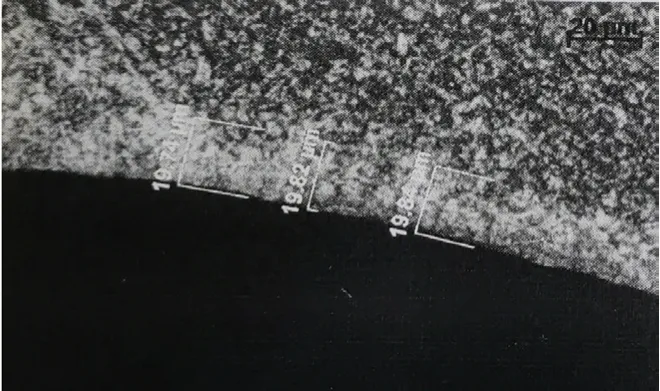

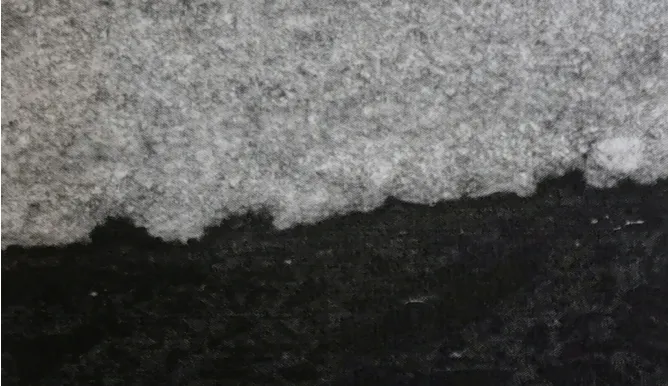

对试样的夹杂物进行了分析,夹杂物主要含有D类细系类型,数量较少,因此,夹杂物从形态到数量上都不足以形成黑斑;沿着表面黑斑纵向抛开,观察其组织形貌,黑斑形貌见图3和图4,从图中可以看出,工件表面脱碳,脱碳层深度约20μm,且可观察到表面缺陷。

图3 表面脱碳形貌

图4 表面黑斑纵截面形貌

3.黑斑缺陷原因分析

根据黑斑明显凹于镀层表面的形貌分析,产生黑斑的可能原因有3个:一是原材料有夹杂,在镀锌前处理后未去除干净,镀锌过程几乎无锌沉积后形成黑斑;二是槽液杂质较多,大块固体杂质吸附在镀层中形成黑斑;三是在镀锌前,基体表面有较厚的铁的氧化物未去除干净,镀锌过程中该处无法沉积锌层,进而形成黑斑。针对上述原因逐一进行排查分析。

3.1 原材料夹杂

根据2.2中分析结果显示,夹杂物从形态到数量上都不足以形成黑斑,因此本原因可以排除。

3.2 槽液沉渣吸附在镀层表面

首先对镀锌槽液进行分析,主盐及配位剂浓度均在工艺范围内,赫尔槽试片显示槽液状态优良;其次,经现场观察,槽液未见大量沉渣;再次,若是槽液中沉渣附着在零件表面,同一槽多数工件表面均应有黑斑,但表面有黑斑缺陷工件的同槽其他工件未见黑斑。综上,本原因可以排除。

3.3 基体表面氧化物未去除干净

跟踪镀锌生产过程后发现,工件镀锌前外观检验未发现脱碳层氧化现象,在阳极除油后基体表面颜色光泽发生变化,存在个别工件在阳极除油后表面变成黑色,尤其是返工件,酸洗后黑色物质未完全消失、未完全恢复金属光泽,镀锌后镀层出现与前面描述一致的黑斑缺陷。由于阳极除油时析出的氧气促使金属表面氧化,甚至使某些油脂也发生氧化[3],生产过程中阳极除油过长会使基体表面发生氧化形成氧化膜,尤其是返工工件,膜层经酸洗工序不能完全去除,在镀锌过程中致密的氧化膜层几乎未沉积锌,形成了凹于周围锌镀层的黑斑缺陷。上述分析与2.1中分析结果吻合,由此可证明上述分析结论的准确性。

综上所述,黑斑产生原因是阳极除油时间过长,使工件表面形成氧化膜,该膜层在酸洗工序未完全去除,在后续的镀锌过程中氧化膜致密的部位无法沉积完整的锌镀层,从而形成镀层黑斑的缺陷。

4.解决措施

针对上述原因,可制定2项解决措施:(1)针对后续投产工件,第一次镀锌工件可缩短阳极除油时间至20min,返工零件可不进行阳极除油或将除油时间控制在2min~4min,避免阳极除油时间过长生成较厚氧化膜;另外,为保证工件除油效果,在阳极除油后增加超声波除油工序,同时超声波的震荡作用有利于阳极除油产生的氧化膜的去除。(2)针对基体表面已产生较厚氧化膜的返工工件,可在退镀后进行打磨处理,将表面打磨至基本恢复金属光泽后再进行镀锌处理,复杂多孔工件在打磨前可进行2s~3s铬酸洗,以防止易生锈材质且有较多孔径小且孔深的工件在打磨过程孔内生锈。

按照措施二返修的27件工件,再次镀锌后未再出现黑斑缺陷;后续按照措施一投产的500件工件均未在出现类似的黑斑缺陷,所以,可以说上述两项措施能够有效解决镀锌层黑斑问题。

5.结语

镀层黑斑缺陷产生原因是工件阳极除油时间过长,在工件表面形成氧化膜,酸洗未能将形成的氧化膜完全去除,导致氧化膜致密的部位无法沉积完整的锌镀层,从而形成镀层黑斑的缺陷。可采取以下对策:(1)针对后续投产工件可采用缩短阳极除油时间,同时增加超声除油工序的方法解决;(2)针对已形成较厚氧化膜的工件可采用退镀后打磨至基本恢复金属光泽后再镀锌的方法进行返工处理。