基于分流式热沉的锂电池热管理系统研究

2022-01-17张瀚文

张瀚文

摘要:锂电池热管理的目标是为了确保电池组的最大温度和电池单体之间的温差在合适的范围内,本文通过数值模拟研究了分流式热沉和矩形直通道热沉对方形锂电池包在1C放电倍率下冷却效果,结果表明:分流式热沉具有更加优良的换热性能和热均匀性,在入口流量为0.03~0.27kg/s范围内,冷却液为进口为300K的水和乙二醇混合物,相較于矩形直通道热沉,分流式热沉可以将电池包的最大温度降低2°,电池单体的最大温差相较于矩形直通道降低最高可达72%。

Abstract: The goal of power battery thermal management is to ensure that the maximum temperature of the battery pack and the temperature difference between the battery cells are within the appropriate range. This paper compares the shunt heat sink and the rectangular straight channel heat sink to the square lithium battery package cooling effect under 1C discharge rate through numerical simulation. The calculation results show that: the split-flow heat sink has better heat exchange performance and heat uniformity, and the inlet flow rate is within the range of 0.03~0.27kg/s. The 300K water and glycol mixture, compared with the rectangular straight channel heat sink, the shunt heat sink can reduce the maximum temperature of the battery pack by 2°, and the maximum temperature difference of the battery cell can be reduced up to 72% compared with the rectangular straight channel.

关键词:锂电池热管理;分流式热沉;数值模拟

Key words: lithium battery thermal management;shunt heat sink;numerical simulation

中图分类号:TM912 文献标识码:A 文章编号:1674-957X(2022)02-0089-03

0 引言

为了缓解环境污染、能源枯竭等问题,各国政府加大了对新能源汽车领域的资金投入和政策支持,希望通过汽车产业的技术进步,尽可能的降低汽车产业对化石能源的消耗[1],与传统汽车不同依靠内燃机作为驱动核心不同的是动力电池是新能源汽车的最主要的动力来源,动力电池的容量、稳定性、安全性对新能源汽车整体的性能具有重要影响[2]。在电池材料选择方面,锂离子电池由其本身的优势得到了大多数新能源汽车厂商的青睐,其优势主要体现在三方面,一是能量存储密度高,二是耗水量少,三是绿色环保,动力锂电池在工作过程中不会产生任何的污染物质,此外其自放电率也非常低。锂电池的工作性能和寿命与温度密切相关,因锂电池的工作特性和环境,在车辆行驶过程中不可避免的会释放出大量的热量,进而导致电池组的温度上升,电池组内单体电池存在温差会造成单体电池差异性进一步加大,从而电池整体性能降低,某些情况下会发生破裂,起火甚至爆炸[3-9]因此为了保证动力锂电池在充电和车辆行驶过程中的稳定性和安全性,锂离子电池的工作温度应保持在25~40℃之间,单体电池之间的最大温差不宜超过5℃[9]。

国内外学者对锂电池热管理系统做了大量研究。Chen等[10]通过实验和数值模拟比较了不同冷却方式的电池热管理系统,发现间接液冷系统最高温升最低,虽然冷却性能比直接冷却稍低但是却更加实用。Jarrett[11]对BTM(Batty Thermal Management)中冷板作用做了详细的描述。冷却液通过泵输送到冷板,通过冷板内部的通道同时通过对流换热带走电池传导到冷板的热量,达到冷却电池的目的,冷板的冷却性能主要由通道的数量、几何参数(形状、高度、宽度等)、冷却液的流向等决定。他们利用数值方法,通过改变通道的几何参数对一种蛇形通道冷板进行了优化。Huo等[12]设计了一种微型通道冷板的电池热管理系统,通过改变通道数。流动方向、入口质量流量对电池的最高温度的影响,结果表明,电池最高温度随通道数和入口质量流量的增加而降低。钱振等[13]采用微通道冷板对锂电池进行了冷却,研究了流道数量、入口质量流量、流道流向和宽度对电池组热行为的影响。结果表明微通道液冷板对电池5C放电时的温度具有良好的冷却效率。Lan等[14]提出了一种铝制微小通道的电池热管理系统并对其性能进行了研究,在放电速率为1C时,入口流量为0.20L/min,电池最大温度不超过27.8℃,最大温差小于0.8℃。

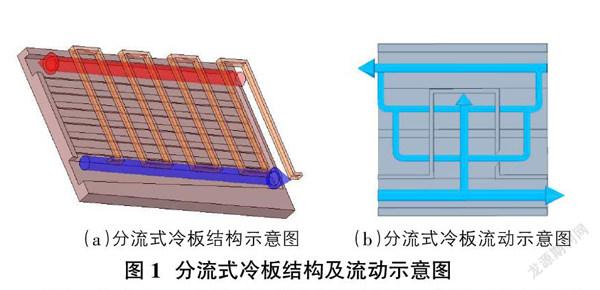

分流式微通道熱沉是Harpole[15]于1991年提出,其流动结构见图1,最先是为了解决高功率微电子器件的散热问题,通过在微通道的微肋上增加一层分流结构,改变热沉内部的流动结构,由于分流式微通道自身的优势,在锂电池散热方面的潜力非常巨大:①结构紧凑可以大大降低汽车热管理系统的重量,从而提高车辆的续航能力;②优良的换热均匀性对于锂电池的寿命非常重要,锂电池在使用过程中的温差过大会导致电池包整体的使用寿命减小。由于分流式热沉的具有比传统热沉更好的换热性能与热均匀性,且目前在电池冷却方面研究较少,本文通过数值模拟研究了普通热沉和分流式热沉对方形电池包的冷却效果。

1 物理模型和数值方法

1.1 物理模型

图2为本文研究的方形锂电池组的示意图,该电池组一共包含18个电芯,编号如图所示,电芯之间设置有一块隔热板,电池包下端有一块导热垫,导热垫与热沉直接接触,热沉的尺寸电池生热由导热垫传导给热沉中的流动工质,然后由流动工质带走热量冷却,电池的尺寸为148.2mm×497mm×91mm,单个电芯的尺寸为148mm×97mm×21mm。

1.2 数值模拟参数设定

本研究选择的仿真软件为starCCM+2020,网格划分模型选择多面体网格、薄体网格、边界层网格,边界层设置为3层,总厚度取进口水力直径的10%∶0.0003m。热沉材料为铝,冷却工质为乙二醇和水的混合物,按体积混合,比例为1∶1,混合后的密度为1071.1kg/m3,动力粘度为0.00394pa/s,进口温度为300K,电芯导热率设置为各向异性,X、Y、Z方向的导热率分别为23.4W/m·K、5.3W/m·K、17.4W/m·K,热源设置为总热源,为某方形锂电池1C放电倍率下的发热功率,电芯导热率和发热功率数据均为电池厂家提供。将发热量表格导入STAR-CCM+将其作为电芯发热功率,流动模型选择k-ε湍流模型,进口设置为质量流进口,出口为压力出口,计算假定固体物性不变,流体不可压缩。

1.3 网格划分与独立性验证

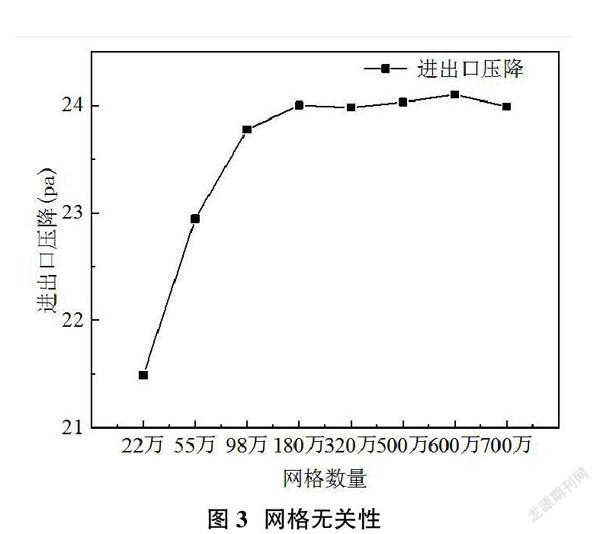

为保证本文计算结果的准确性,计算前首先进行网格无关性验证,可以看到随着网格的数量超过159万进出口压差变化很小,因此考虑到节约计算时间和计算机的性能,采用网格数量180万进行后续的计算(如图3)。

2 仿真结果分析

图4为进口流量为0.03kg/s时,两种热沉冷却的电池包温度分布的俯视图和侧视图,锂电池冷却的主要目的是控制电池的最高温度和单体电池之间的温差,从下面的温度分布图来看,显然采用分流式热沉的电池包温度分布更加均匀,最大温度更低,在进口流量为0.03kg/s的情况下,其电池包的最大温度和最大温差分别为309.98°和6.52°,而采用矩形直通道热沉在同等条件下最大温度和温差分别为310.99°和7.58°,分流式热沉与矩形直通道热沉相比,电池包的最大温度降低了1.01°,最大温差降低了1.06°。在其他的流量情况下电池包的温差和最大温度也有类似情况,这表明分流式热沉式热沉相较于矩形直通道热沉具有更加优良传热特性和温度均匀性。

为进一步分析不同电池单体同一区域的温差情况,在每一个电芯的侧边面设置了三个温度监测点,不同电芯测温点高度相同,从上到下共设置了3排54个温度监测点,记录从放电过程开始到结束每一排测温点的最大温度变化,第一排温度变化见图5。

通过分析出每一排测温点数据中温度最大值和最小值,然后做差,即可得出每一排测温点的最大温差,图6为入口流量为0.03kg/s的情况下分流式热沉和矩形直通道热沉冷却电池包的监测点最大温差变化曲线,可以看出随着放电时间的增加两者的最大温差均呈现不断上升的趋势一直到放电结束,矩形直通道冷却的电池包上升的速率明显高于采用分流式热沉冷却的电池包,在放电结束时,后者三排温度监测点的最大温差依次为0.68°、0.47°和0.32°,而矩形直通道冷却电池包的三排温度监测点最大温差依次为1.56°、1.54°和1.16°,两者的最大温差均在电池的第一排即电池的上半部分,采用分流式热沉冷却的电池包相比采用矩形直通道冷却的电池包,在其他的流量条件下也是类似情况,这表明分流式热沉的热均匀性明显优于传统的矩形直通道热沉。

3 结论

本文通过数值模拟对比分析了采用分流式热沉和矩形直通道热沉冷却的电池包的温度特性得出了以下结论:

①随着入口流量的增大,电池包的最大温度逐渐下降,下降速率不断减小,采用分流式热沉冷却的电池包的最大温度在放电开始到结束均小于采用矩形直通道散热结构的电池包。且最大温度区域都位于电池包的电极处。

②在相同流量条件下,采用两种换热散热结构的电池包单体的最大温差均位于电极处,但采用分流式热沉能够更好的控制电池包的最大温差,在0.03kg/s进口流量的条件,不同电池单体的相同区域的最大温差下降了56%、69%和72%。

参考文献:

[1]王泽鹏.我国节能与新能源汽车发展战略与对策[J].内燃机与配件,2021(01):154-155.

[2]张微.新能源汽车电池技术发展瓶颈分析及对策研究[J]. 金属功能材料,2021,28(01):78-84.

[3]Hyup-Jeon Dong, Seung Man-Baek. Thermal modeling of cylindrical lithium ion battery during discharge cycle[J]. Energy Conversion and Management, 2011, 52(8).

[4]Yu Kuahai, Xi Yang, Yongzhou Cheng, et al. Thermal analysis and two-directional air flow thermal management for lithium-ion battery pack[J]. Journal of Power Sources, 2014, 270.

[5]Abada S., G. Marlair, A. Lecocq, et al. Safety focused modeling of lithium-ion batteries: A review[J]. Journal of Power Sources, 2016, 306.

[6]Panchal S., I. Dincer, M. Agelin-Chaab, et al. Experimental and theoretical investigation of temperature distributions in a prismatic lithium-ion battery[J]. International Journal of Thermal Sciences, 2016, 99.

[7]Huat-Saw Lip, Yonghuang Ye, Andrew A-O-Tay, et al. Computational fluid dynamic and thermal analysis of Lithium-ion battery pack with air cooling[J]. Applied Energy, 2016, 177.

[8]Xia Guodong, Lei Cao, Guanglong Bi. A review on battery thermal management in electric vehicle application[J]. Journal of Power Sources, 2017, 367.

[9]Greco Angelo, Xi Jiang. A coupled thermal and electrochemical study of lithium-ion battery cooled by paraffin/porous-graphite-matrix composite[J]. Journal of Power Sources, 2016, 315.

[10]Chen Dafen, Jiuchun Jiang, Gi-Heon Kim, et al. Comparison of different cooling methods for lithium ion battery cells[J]. Applied Thermal Engineering, 2016, 94.

[11]Jarrett Anthony, Il Yong-Kim. Design optimization of electric vehicle battery cooling plates for thermal performance[J]. Journal of Power Sources, 2011, 196(23).

[12]Huo Yutao, Zhonghao Rao, Xinjian Liu, et al. Investigation of power battery thermal management by using mini-channel cold plate[J]. Energy Conversion and Management, 2015, 89.

[13]Qian Zhen, Yimin Li, Zhonghao Rao. Thermal performance of lithium-ion battery thermal management system by using mini-channel cooling[J]. Energy Conversion and Management, 2016, 126.

[14]Lan Chuanjin, Jian Xu, Yu Qiao, et al. Thermal management for high power lithium-ion battery by minichannel aluminum tubes[J]. Applied Thermal Engineering, 2016, 101.

[15]Harpole-E-James-Eninger M. George. Micro-channel heat exchanger optimization[J]. 1991, 59-63.