低透气性煤层高压水力压裂—冲孔联合增透技术研究及应用

2022-01-15秦江涛陈玉涛

秦江涛,陈玉涛

(1.重庆工程职业技术学院,重庆 402260;2.中煤科工集团重庆研究院有限公司,重庆 400039)

随着我国经济的持续高速发展,能源需求量快速提升,煤炭在其中占据主导地位。近些年,虽然我国煤矿安全生产形势整体趋好,但煤矿事故仍时有发生,且百万吨死亡率依然高于发达国家。随着开采程度的推进,浅部煤炭资源逐步枯竭,因而必须逐渐转向深部开采。深部煤炭资源受到地表上覆岩层的压力作用,致使原始煤层的瓦斯含量增高、压力梯度增大、原始地质构造应力更加错综复杂,同时,煤层透气性逐渐减弱,从而更容易导致煤矿瓦斯灾害事故的发生,给煤矿瓦斯灾害治理带来了更大的挑战。综上所述,随着煤炭资源开采深度的不断增大,我国的煤矿安全生产形势仍然严峻[1-5],特别是高构造应力、低透气性、突出煤层瓦斯灾害治理复杂程度越来越大。因此,煤矿安全生产领域中的瓦斯灾害治理技术问题仍然是今后国家的重点科技攻关难题。

高构造应力和低渗透率煤层必须采取有效的增透方法来提高其透气性系数,从而有效解决煤矿瓦斯灾害治理难的问题。自20世纪50年代起,国内众多专家学者进行了一系列煤层增透技术的应用研究,主要的增透方法包括:高压水力压裂、CO2相变致裂、电磁脉冲冲击、高压水力冲孔、高压水力割缝和深孔预裂爆破等[6-11]。以上方法在煤层增透方面均取得了一定的效果,但各自也存在一定的局限性。与此同时,大量实践证明,针对复杂煤层若只采用单一的增透方法,其瓦斯抽采效果均不理想,无法满足安全生产的需求。因此,探究一种适用于复杂煤层的联合增透瓦斯抽采技术成为重要的研究内容。

因此,笔者针对水溪煤矿K1煤层地质赋存条件复杂多变、瓦斯压力分布不均、煤层松软且渗透率低、抽采效果差等问题,提出运用高压水力压裂—冲孔联合增透技术对其进行瓦斯灾害治理,并与高压水力压裂、高压水力冲孔和普通抽采3种试验方案的抽采效果进行对比分析,从而得到一种最优的现场抽采技术。

1 高压水力压裂—冲孔联合增透技术

高压水力压裂—冲孔联合增透技术是将高压水力压裂增透技术和高压水力冲孔增透技术同步作用于被抽采煤层,以大幅度提高其瓦斯抽采效率的组合技术。

首先,高压水力压裂增透技术是利用高压压裂泵组把普通水加压后变为高压压裂介质,并注入至原始煤层中,促使原始煤层透气性系数提高。采用高压水力压裂增透区域是一个相对封闭的区域,当高压压裂介质水的压力达到煤层起裂压力时,原始煤层中的微通道和裂隙将会不断延伸和扩展,最终形成相互贯通和融合的裂缝系统。同时,煤层内部原始应力将重新分布,在高压压裂增透影响区域内形成整体卸压,原始煤层的透气性系数和卸压区域内整体瓦斯抽采效果将显著提高[12-14];其次,高压水力冲孔技术是一种局部瓦斯增透技术,其利用高压水的瞬间冲击力使钻孔的煤岩体不断破碎,从而形成新的破坏圈。钻孔内煤岩体孔洞逐渐增大成为一个大尺寸的水力掏槽孔洞,在围岩压力的作用下破碎煤岩体将向钻孔迅速移动,并且随着钻孔流出孔口,促使周围煤体达到二次大范围卸压[15],从而大幅提高原始煤体的透气性系数。高压射流水沿着煤层微通道和裂隙不断延伸和扩展,最终在煤层内部相互贯通和融合形成错综交叉微通道网络,通过二次联合增透卸压,有效解决原始煤层渗透率低、高构造应力集中和卸压盲区等问题。

因此,高压水力压裂—冲孔联合增透技术会在抽采煤层影响范围内达到卸压和增透的双重效果,从而大幅度提高原始煤层透气性系数,进而使瓦斯抽采效率显著提高,瓦斯抽采达标时间极大缩短。

2 煤层基本赋存情况

水溪煤矿含煤地层为上二叠统龙潭组(P2l),厚90~113 m。矿区位于区域一级构造龙骨溪背斜北西翼之更次一级构造吴家坝背斜西翼,矿区地层呈单斜产出,倾向290°~320°,倾角50°~89°,矿区原生裂隙构造不发育,从地表岩层连续性观察发现,区内有明显的断层,出露有F11断层,井下的巷道揭示有数条隐伏断层F1、F2、F3、F4断层,断距较大,对煤层影响较大;含煤4层,仅底部的K1煤层可采,其余为劣质煤层,厚度在0.15 m以下,均没有工业开采价值。本次试验对象为217底板瓦斯抽放巷道预抽K1煤层条带,K1煤层厚度为2.10~2.99 m,平均厚度为 2.55 m,倾角55°~86°,平均倾角为71°,煤层坚固性系数f<1,为深埋煤层,平均埋深600 m。直接顶为黑灰色炭质泥岩和泥岩,老顶为硅质灰岩;直接底为灰白色铝土角砾岩,老底为茅口灰岩。

根据水溪煤矿实际测量K1煤层原始瓦斯平均含量为16.32 m3/t,瓦斯压力为1.38 MPa,透气性系数λ=0.028 m2/(MPa2·d),弹性模量为 12.8 GPa,单轴压缩强度仅为 0.59 MPa,泊松比为 0.28。因此,水溪煤矿的K1煤层属于典型的深埋松软低透气突出危险性煤层。

3 抽采技术方案制订

3.1 增透设计方案

本次在217底抽巷试验增透设计方案如表1所示。

表1 217底抽巷试验增透设计方案

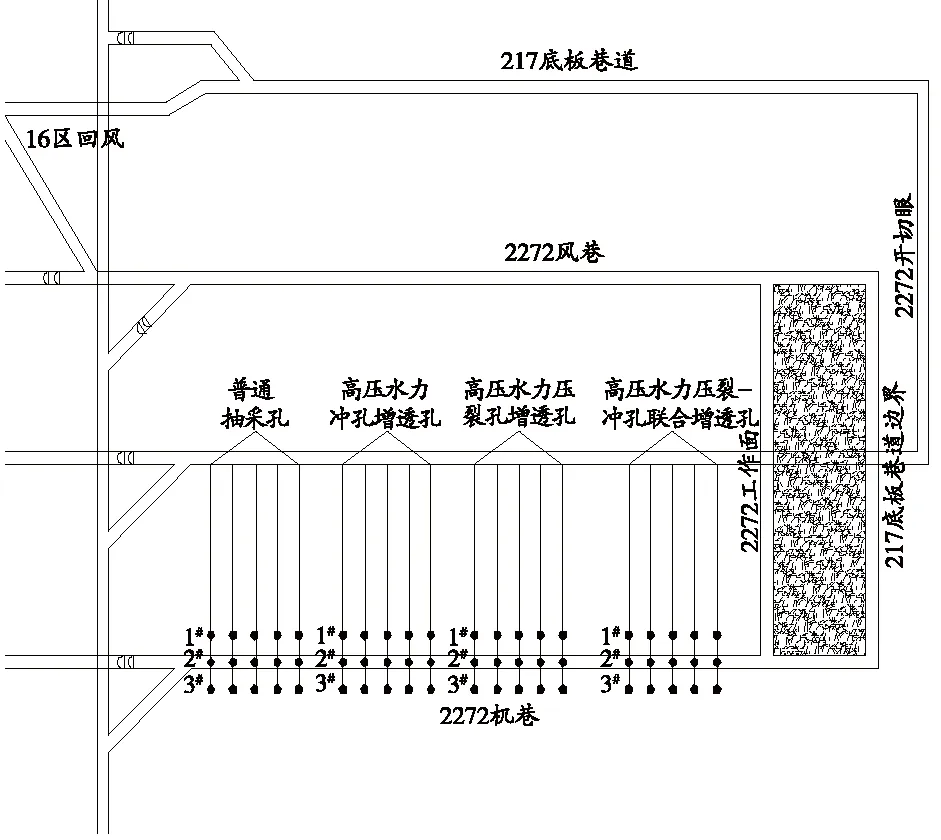

4种试验方案采用相同的施工方法,每种试验方案设计5组钻孔,每组3个钻孔,钻孔之间的设计距离为10 m,即每种设计方案包含15个抽采钻孔。217底抽巷试验钻孔平面布置如图1所示。

图1 217底抽巷试验钻孔平面布置示意图

3.2 钻孔施工工艺

现场试验钻孔统一采用ZDY-1250型钻机施工,钻杆直径为50 mm、PDC钻头直径为75 mm,穿过K1煤层距离顶板0.5 m处停止钻孔。钻孔废渣采用水力系统排出,对现场施工钻孔做好记录,除压裂孔以外其余钻孔两端采用黑白胶封孔,中间采用水泥砂浆封孔,封孔长度为8 m。

在现场试验所有压裂钻孔施工完毕以后,高压水力压裂—冲孔联合增透试验设计方案和高压水力压裂增透试验设计方案都选择第3组2#孔为高压水力压裂增透钻孔。压裂钻孔采用ø50 mm无缝钢管作为压裂管,前端2 m布置ø2 mm的塞管,压裂管埋至K1煤层的顶板处,压裂管前端焊接ø50 mm的盲板封堵。注浆管和返浆管为内径19 mm的PVC管,注浆管长度为1.5 m,返浆管埋至穿过K1煤层底板处;压裂管前端和末端采用黑白胶封孔,中间采用水泥与河砂按体积比1∶3的比例混合进行注浆封孔,在大量黏稠浆液从返浆管均匀返出后,停止注浆,待水泥砂浆在钻孔内凝固20 d以后进行高压水力压裂。

3.3 压裂和抽采标准

1)方案Ⅰ选用第3组2#孔进行高压水力压裂增透,高压压裂泵组压力从0逐步升至27.2 MPa,高压压裂稳压区间为22.4~27.2 MPa;流量稳定区间为42~44 m3/h,经过3.85 h后,高压压裂泵组压力下降至13.6 MPa,发现距离压裂钻孔42 m的地方有大量出水,关闭压裂泵组,压入水量共计166.2 t,并且关闭压裂管终端阀门进行保压。7 d以后,压裂管有少量水流出,大部分压裂水渗入煤体,依据方案Ⅰ的设计具体要求对试验钻孔进行高压水力冲孔增透,冲孔的压力稳压区间在7~10 MPa[16],单孔冲煤量不少于1.5 t,形成0.3 m左右的水力掏槽孔洞;然后进行封孔和接抽,钻孔抽采负压不小于13 kPa。

2)方案Ⅱ同样选用第3组2#孔实施高压水力压裂增透,试验方法同方案Ⅰ,压裂泵组压力从0不断升至27.9 MPa,高压压裂稳压区间为23.6~27.9 MPa;流量稳定区间为41~43 m3/h,经过4.1 h后,压裂泵组压力下降至12.8 MPa,发现距离压裂钻孔左端40 m处巷道顶板有大量淋水,停止压裂,压入水量共计169.0 t,并且关闭压裂管终端阀门进行保压。7 d以后,压裂管有少部分压裂水流出,大部分压裂水渗入煤体,依据方案Ⅱ设计进行打孔、封孔和接抽,钻孔抽采负压不小于13 kPa。

3)依据试验方案Ⅲ钻孔设计进行打孔,然后对设计钻孔进行高压水力冲孔,冲孔压力和单孔冲煤量和方案Ⅰ相同,冲孔完毕以后进行封孔和接抽,钻孔抽采负压不小于13 kPa。

4)依据试验方案Ⅳ钻孔设计进行打孔、封孔和接抽,钻孔抽采负压不小于13 kPa。

3.4 监测手段

在矿井所有试验抽采钻孔按照试验方案施工完毕以后,接入矿井瓦斯抽采系统,进行瓦斯参数测定。对4种不同试验实施方案汇总瓦斯参数采用V锥流量计进行检测并对比,同时,采用高浓度光学瓦斯检测仪器对井下试验钻孔抽采瓦斯浓度变化情况进行检测。

4 现场试验效果对比分析

4.1 瓦斯抽采效果对比分析

1)单孔初抽瓦斯浓度变化对比分析

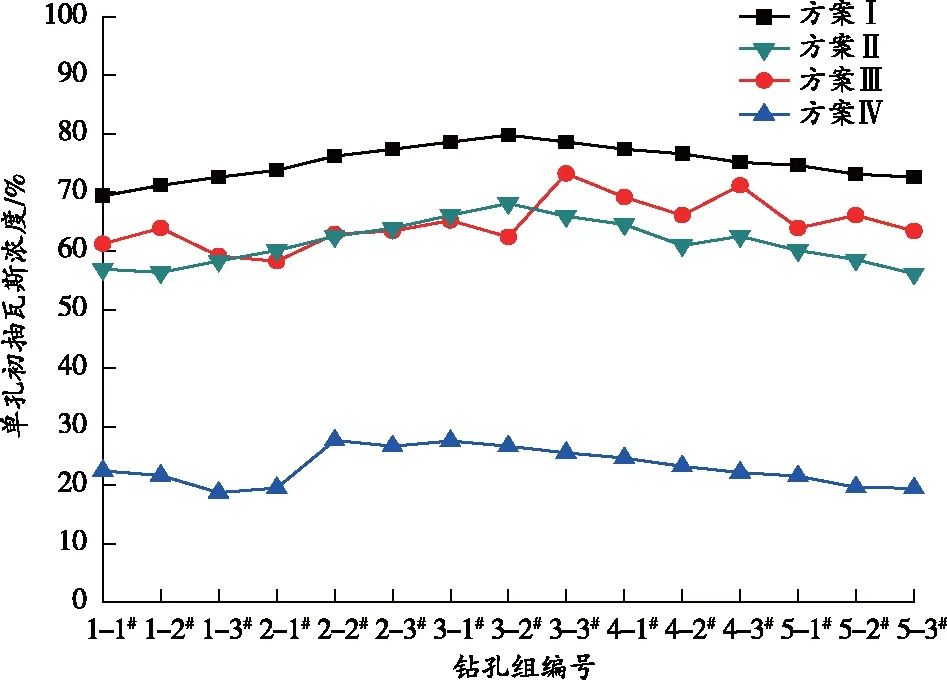

4种抽采方案的单孔初抽瓦斯浓度(CH4体积分数,下同)变化对比分析曲线如图2所示。

图2 单孔初抽瓦斯浓度变化对比分析曲线

由图2可知,方案Ⅰ单孔初抽瓦斯浓度范围分布在69.4%~79.8%,瓦斯抽采效果较好;高压水力压裂增透技术措施促使原始煤层的微通道和裂隙不断延伸和扩展,致使原岩体的微通道和裂隙形成相互贯通和融合的裂缝系统。同时,煤层内部原始应力重新分布,在高压压裂增透影响区域内形成初次整体卸压,卸压区域内原始煤层的透气性系数得到初次提高;而高压水力冲孔产生高压水瞬间冲击力使钻孔周围的煤岩体不断破碎,从而形成新的破坏圈。钻孔内煤岩体孔洞逐渐增大成为一个大尺寸的水力掏槽孔洞,在围岩压力的作用下破碎煤岩体将向钻孔迅速地移动,并且随着钻孔流出孔口,促使周围煤体达到二次大范围卸压,煤层透气性系数显著提高,瓦斯压力不断释放,原始煤岩体的局部构造应力集中和卸压盲区问题得到有效解决。方案Ⅱ单孔初抽瓦斯浓度分布在56.1%~68.1%,高压水力压裂增透措施是高压压裂介质沿着原始的煤层的孔隙和裂隙的方向不断扩展和延伸。高压压裂介质沿着煤层的弱面方向流动,随着高压水力压裂增透影响半径不断的变化,巷道顶底板破碎区域形成的压裂介质得到卸压,煤层增透影响范围逐渐减小,瓦斯抽采效率不断降低。方案Ⅲ单孔初抽瓦斯浓度分布在58.2%~73.2%,增透影响半径较小,有效影响半径0.3 m左右,煤层中受地质构造应力集力影响的微通道和裂隙达不到充分卸压和扩展,随着试验区域瓦斯抽采时间增加,瓦斯抽采效率越来越差。方案Ⅳ单孔初抽瓦斯浓度分布在19.4%~28.6%,因为原始煤层松软、地质构造应力复杂、瓦斯渗透率比较低,所以导致瓦斯抽采效果比较差。

通过以上对比分析可知,高压水力压裂—冲孔联合增透技术可较大程度地提高原始煤层瓦斯抽采系数和增加原始煤体卸压范围,煤层抽采瓦斯的微通道数量显著增加,从而提高了原始煤层瓦斯抽采效率。

2)抽采时间对比分析

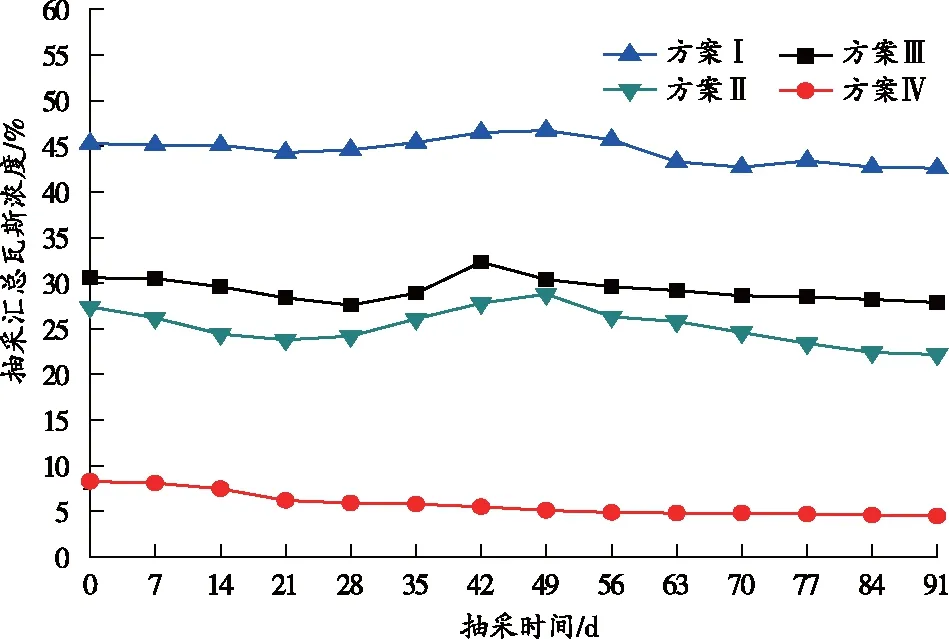

通过对实测抽采汇总瓦斯浓度的衰变分析来对比试验实施方案高效率抽采时间,每隔7 d对试验方案实施钻孔参数开展测定并进行对比分析。实施的4种试验方案抽采汇总瓦斯浓度的衰变曲线如图3 所示。

图3 试验实施方案抽采汇总瓦斯浓度的衰变曲线

由图3可知,91 d以后,高压水力压裂—冲孔联合增透试验抽采瓦斯浓度相对比较稳定,在试验期间瓦斯浓度衰变较小,抽采汇总瓦斯浓度一直保持在42.6%以上,原始煤层瓦斯抽采效率较高。而高压水力压裂、高压水力冲孔和普通抽采试验3种方案抽采汇总瓦斯浓度以后分别衰变了6.2%、4.4%和2.8%,原始煤层瓦斯抽采随着时间的增加瓦斯抽采衰变程度会越来越大。上述现象表明,高压水力压裂—冲孔联合增透技术方案瓦斯抽采效果优于其他3种试验方案的效果。

4.2 累计抽采瓦斯纯量对比分析

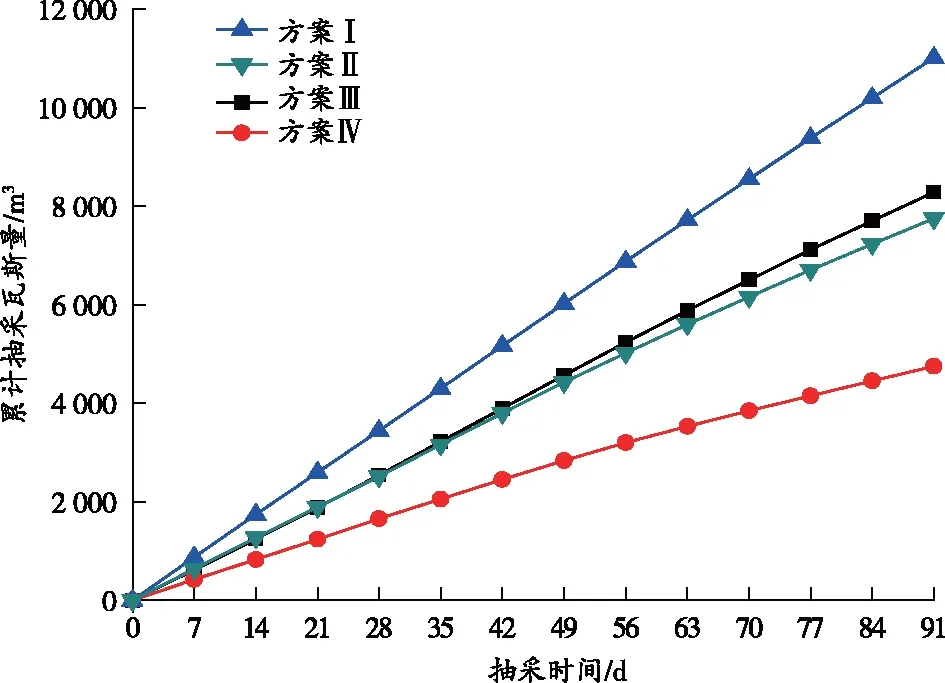

不同试验方案应用后累计抽采瓦斯量见图4。

图4 不同试验方案累计抽采瓦斯量变化曲线

由图4可知,抽采91 d,高压水力压裂—冲孔联合试验方案累计抽采瓦斯量为 11 008.8 m3,比高压水力压裂试验方案、高压水力冲孔试验方案、普通抽采试验方案分别提高了1.42、1.33、2.32倍。高压水力压裂—冲孔联合试验方案的累计抽采瓦斯量曲线呈直线增长变化趋势,这说明高压水力压裂—冲孔联合增透试验抽采衰竭程度较小,瓦斯抽采效率较高。

4.3 煤层透气性测试对比分析

煤层透气性系数能够较好地衡量煤层瓦斯抽采的难易程度,因此,通过对4种不同试验方案煤层透气性系数进行测定和比较分析,从而考察4种试验方案K1煤层卸压增透效果。采用径向流量法[17]可计算得到4种试验方案煤层透气性系数:原始K1煤层的透气性系数为0.028 m2/(MPa2·d),即普通抽采试验煤层的透气性系数;高压水力压裂增透试验煤层透气性数增至0.095 m2/(MPa2·d);高压水力冲孔增透试验煤层透气性系数增至0.109 m2/(MPa2·d);高压水力压裂—冲孔联合增透试验煤层透气性系数增至0.176 4 m2/(MPa2·d)。由此可知,高压水力压裂—冲孔联合增透试验煤层透气性系数分别比高压水力压裂、高压水力冲孔和普通抽采提高了1.85、1.61、6.30倍,高压水力压裂—冲孔联合增透试验对于提高K1煤层透气性系数优于其他3种试验方案。

5 结论

1)高压水力压裂—冲孔联合增透方案试验初始单孔抽采瓦斯浓度比高压水力压裂、高压水力冲孔和普通抽采方案分别提高了1.76、1.52、7.72倍,且抽采91 d以后,高压水力压裂—冲孔联合增透抽采汇总瓦斯浓度保持在42.6%以上,均高于其他3种抽采方案。

2)高压水力压裂—冲孔联合增透方案累计抽采瓦斯量呈直线增长趋势,表明其抽采衰竭程度较小。91 d 累计抽采瓦斯量达到11 008.8 m3,比高压水力压裂、高压水力冲孔和普通抽采分别提高了1.42、1.33、2.32倍。

3)高压水力压裂—冲孔联合增透技术试验区域K1煤层的透气性系数比高压水力冲孔、高压水力压裂和普通抽采分别提高了1.61、1.85、6.30倍。

4)通过联合增透卸压,高压水力压裂—冲孔联合增透技术可使原始煤层的微通道和裂隙形成相互交错贯通的立体微通道网络,从而显著提高煤层的渗透率和瓦斯抽采效率,极大降低了瓦斯突出危险性。