电子雷管自动化装配生产线的故障原因分析及改进措施

2022-01-14陈志斌

陈志斌

(福建海峡科化股份有限公司永春分公司,泉州 362615)

1 概述

随着国民经济的不断增长、科学技术的不断创新以及国家对环保的要求不断提高,特别是近年来爆破控制技术的不断提升,电子雷管逐步显现出延期时间精确、安全性高、爆破振动危害低等优点。因此,行业主管部门和公安管理部门要求到2022年基本实现电子雷管全面推广使用。在此背景下,火工品制造行业的自动化水平得到了快速提升。电子雷管自动化生产线作为一种近几年新生的产物,能实现危险及关键工序无人化、人机隔离操作,使直接接触危险品的人数降至3人及以内,同时能实现电子雷管装配过程智能化、连续化、自动化,且所生产的电子雷管产品具有一致性好的特点。

福建省海峡科化股份有限公司永春分公司电子雷管自动化生产线于2019年12月建成投产,年设计产能500万发电子雷管。该生产线是引进深圳市锐巽公司的工艺技术及设备。该技术及设备于2018年7月通过了工业和信息化部组织的科学技术成果鉴定,适配的基础雷管规格为钢制8号、管体长度为70~90 mm。通过对电子雷管自动化生产线故障的研究分析,查明了故障发生的原因和机理,并采取了预防措施,对日后生产过程中预防和减少故障、减少频率和故障时间以及减小生产线设备故障对公司经济效益的影响有着重要意义。

2 生产线简介

该生产线由电子引火元件自动焊接测试控制系统、电子雷管自动装配控制系统及传输系统组成。整个系统的生产过程由脚线排模、电子延期模块准备、电子引火元件焊接、电子引火元件排模、基础雷管传送、卡口编码检测、卸模装箱、收集、封箱以及组批转运等工序组成,如图1所示。

图1 生产线组成示意图

2.1 电子引火元件自动焊接测试控制系统

电子引火元件焊接控制系统由前至后的工作顺序分别是涂锡膏、电子延期模块焊接、自动排摸、电子延期模块检测。执行机构驱动器和运动控制模块通过上位机软件控制执行元件完成程序设定的动作,从而实现电子雷管的电子延期模块焊接、电子引火元件测试、电子引火元件排模的自动化动作。电子引火元件焊接测试控制系统借助于模具将电子芯片模块准确排在模具上,流程是对每模10发电子芯片模块自动与一体化电子圆脚线进行焊接。

2.2 电子雷管自动装配控制系统

电子雷管智能制造装配生产线控制系统由前至后的工作顺序分别是基础雷管分发、基础雷管抓管、基础雷管与电子引火元件对接、卡口、三码绑定、药管线卡打码以及线卡扫码等。执行机构驱动器和运动控制模块通过上位机软件控制执行元件完成程序设定的动作,实现电子雷管自动装配生产线的上述功能。整个装配工序在抗爆间内自动完成,实现了危险工序人机隔离的目标。

3 故障现象及原因分析

3.1 芯片模块与脚线的焊接故障

电子引火元件自动焊接测试等生产工序中的主要故障点为芯片模块与脚线的焊接断路、焊接短路及焊接点虚焊等故障。此类故障为非直接接触危险品工序故障,设备没有采取人机隔离操作,因此处理较为方便,但频次过多,依然会影响生产效率。该生产线采用的是脉冲式压焊机,优点是焊头局部瞬时加热。温度感应器的闭环控制能够提高焊头焊接温度控制的精确度,但其焊锡喷涂量由气压决定,容易出现由于气压不稳而造成的焊锡喷涂量不稳定。

此类故障可能导致的结果分析如下。第一,气压不稳造成锡膏喷涂量过多可能造成检测或使用过程漏电,从而造成误报、焊点短路等无法使用的情况。第二,气压不稳造成锡膏喷涂量过少易造成焊锡不足,从而导致芯片模块与脚线焊接不牢,会对后续三码绑定工序及套管、卡口工序造成影响,且其造成的质量问题也对后续使用环节造成影响。第三,芯片自身过孔尺寸不当的结构问题造成的芯片焊盘上过孔的孔径偏大,焊接时熔融状的焊锡会由过孔流入电子芯片模块的电路板背面。由于电子芯片模块电路板背面焊盘设置有尖端放电装置,因此两焊盘间距仅有0.5 mm,极易造成短路。基于此,电子延期模块焊盘改进前后对比图如图2所示。

图2 电子延期模块焊盘改进前后对比图

3.2 生产系统限位块设置不合理或固定位置偏离的故障

模具被导轨末端导向限位块阻挡会使轨道位移爪子不能正确抓取夹具,造成此现象的原因是导轨末端限位块松动。自动二次排摸时带模块固定模故障是指在设备将芯片模块顶出时,由于限位柱悬空,未能将夹具上的模块固定模固定在指定位置,使得电子芯片模块与固定模无法分离而被夹爪气缸带起所造成的故障。二次排摸限位块改造示意图如图3所示。

图3 二次排摸限位块改造示意图

3.3 电机报警的故障

此类故障是由于自动排摸未将电子引火元件正确装入夹具或套管装置导轨上有废锡渣等杂质导致伺服电机过载而造成的故障报警。电机过载故障也是该生产线的主要问题之一。出现该类故障时,伺服电机的闭环控制编码器异常,可以由过载故障报警查出障碍,待清除障碍后才能恢复正常生产。开环电机等没有过载保护类型的电机,在长时间的过载运行后一旦出现故障报警,意味着减速机机械故障或电机机械故障。这种故障恢复时间长,会严重影响正常生产。

3.4 卡口机基础雷管送入卡口器失败

此故障是基础雷管与脚线卡口塞对接过程中,电子引火元件未能正确插入基础雷管或由于芯片模块、封口塞已变形损坏,阻挡卡口器运动导致伺服电机过载而造成的故障报警。

3.5 夹具位移电机无法复位和输送皮带电机故障

夹具位移电机无法复位是由于导轨上有锡渣等杂质导致伺服电机过载而造成的故障报警。输送皮带电机属于开环控制电机,是没有过载保护类型的电机,长时间的过载运行后,一旦出现故障报警就意味着减速机机械故障或电机机械故障。这种故障恢复时间长,会严重影响正常生产。

3.6 芯片检测失败故障误报警

此故障是检测探针与线夹端子接触异常或线夹端子损坏、脚线翘曲阻挡检测探针造成的故障。探针所用针头类型不同,接触电阻也不同,常用的有平针头、圆针头及多爪针头等。失效的主要原因是磨损,应根据使用频次及时更换。

3.7 线卡激光打标异常

激光打标机参数设置不当,会造成二维码打标变形。导致此故障的原因是线卡损坏或线卡变形。同时,这种故障还会造成线卡打标处激光粉涂敷不均,从而造成二维码虚打。

3.8 防水胶注入量不稳定

导致此故障的原因:第一,不同批次的防水胶黏稠度不一致;第二,泵压不足,管道过小,造成流量过小;第三,胶内杂质堵塞阀体。

3.9 其他故障

若电源发生故障,则需要更换电源,并加强电源散热。若接线不良,则需规范接线,以端子接线处作导线铜鼻子接头。若安装位置发生偏移,则需规范磁性开关安装,在气缸轴向方向左右移动磁性开关,并在磁性开关通断极限位置做标记。磁性开关安装于左右极限位置之间的中央,此位置是磁性开关最高灵敏度位置。若闭合时间推迟,则需调整缓冲阀,以减少缓冲时间。

4 故障致因对策及改进措施

通过从人、机、料、法、环方面着手分析,列出了生产线中的常见故障。通过对故障类型进行梳理总结归纳,发现大部分常见故障通过采取相关措施即可预防或减少。经过分析研究做出如下改进措施。

第一,稳定压缩空气的压力值。由于生产线所在供气出口离空压机的距离较远,且中间用气设备多会导致空气消耗量不稳定,此时可增设储气罐来改善输出压力。另外,在保证空压机输出压力始终保持在所需压力的前提下,在气动设备气源入口处增加一个过滤减压阀,设定压力小于空压机最小输出压力即可满足锡膏喷涂设备正常运转的要求,从而解决锡膏喷涂量不稳定的问题。

第二,紧固件防松。在有条件的情况下应尽可能采用双螺母对锁防松,或尽量采用齿形锁紧垫圈防松。在不具备上述条件的情况下应在设备上螺丝部分容易松动的地方通过打低级螺丝胶保证紧固牢靠。

第三,改进部分设备,更换检测探针类型。通过在自动排摸限位柱上加装支撑块来解决自动排摸时固定不可靠的问题,通过更换防水胶高压输送主管解决防水胶注入过少等问题。此外,还可通过更换检测探针类型来解决芯片检测探针与线夹端子接触异常的问题。

第四,制定设备维护保养规程。规定员工每日下班前需要用气枪、刷子等清洁夹具药槽中残留的锡珠、助焊剂等杂质,规定半个月为周期定期整理机器,把生产残留物清理干净,特别是机器导轨轴承附近的油污杂质等,并在轴和经常运动的地方滴少量润滑油。

除上述措施外,还可从源头入手,要求原材料供应商更改加工工艺,并提供符合生产线要求的原材料。

5 实际效果

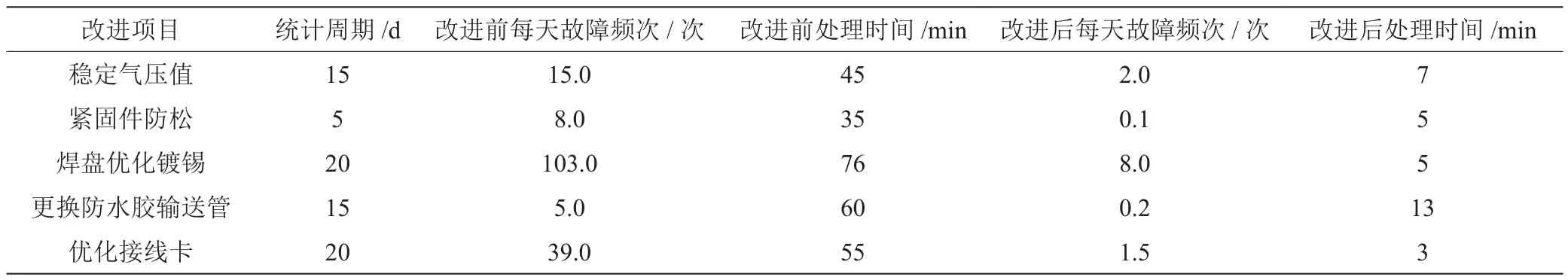

通过统计改进前后的故障频次及故障解决时间,如表1所示,故障处理时间由改进前的30~40 min降至10 min以内,各类故障出现的频次由改进前的每天10~30次降至每天0~6次。

表1 电子雷管自动化装配生产线改进前后故障统计对照表

6 结语

通过分析故障原因,总结故障类型,查明了故障发生的原因和机理。通过在故障发生前对设备进行状态监测,掌握设备运行情况,来排查设备故障、分析故障原因及隐患,能够有目的地进行预防性维修,以防止故障的再次出现。在故障出现后,通过分析故障原因,制定预防性的应对方法并采取措施,排除导致故障的原因或通过改善设备防止故障再次出现。通过采取加强设备管理等相关措施,在生产过程中切实起到了预防或减少故障频率和故障时间的作用,提高了生产效率,电子雷管的装配效率由起初的每小时400~600发提高到了每小时1 200发。