变截面滚轧叶片切边模的设计研究

2022-01-14王放达邱述龙李国平

王放达 邱述龙 李国平

(中国航发南方工业有限公司,株洲 412002)

航空发动机的制造是一项系统而又复杂的过程,其中叶片制造技术是整个制造过程的关键所在[1]。叶片的制造质量很大程度上决定了航空发动机的质量。中国航发南方工业有限公司承制的滚扎叶片切边模因其所切叶片外形为非对称结构且各处壁厚不一致,使切边模冲头各处冲裁力大小不同,冲头与阴模之间按料厚需配不等的冲裁间隙,即叶片切边为变截面变间隙冲裁。在原有的模具结构中,由于缺少导向,冲头在冲裁过程中会受冲裁力的影响而发生偏移,导致冲头与阴模之间的冲裁间隙发生变化,从而造成叶片切边后的尺寸不合格[2-3]。为了进一步改善与解决切边模使用过程中遇到的质量问题,本文就该滚扎叶片切边模的设计进行探讨。

1 滚扎叶片的特点

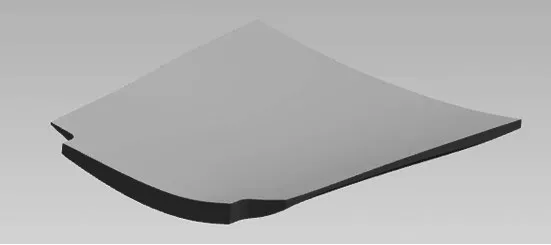

叶片毛坯采用辊锻轧制而成,轧制完成后需由叶片切边模一次性切去四周多余部分。如图1所示,整个叶身部位呈不规则曲面状态,为变截面造型,所需切边外形为非对称结构,且叶片各处壁厚不一致,其中最厚的地方与最薄的地方壁厚差达5 mm。

图1 叶片示意图

2 切边模现有问题

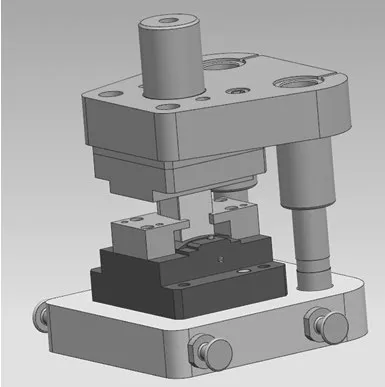

原有模具结构图如图2所示。通过对原有的叶片切边模使用过程中出现的问题进行统计分析,造成滚扎叶片切边模冲裁合格率低的主要原因为以下几个方面。

图2 原有模具结构图

2.1 冲头与阴模冲裁间隙设置不合理

观察分析叶片的切断面可知,在叶片叶身厚度较薄的地方,由于冲裁间隙过大会导致凸凹模刃口处材料裂纹不重合以及由于叶片材料被过渡拉伸而存在的塌边现象。在叶片叶身厚度相对较厚的区域,由于冲裁间隙过小会导致凸凹模刃口之间的材料被二次挤压,其切断面会呈现毛刺与断层现象[4]。由于冲裁间隙值是冲压模具的关键指标,为了进一步提高叶片切断面的表面质量,必须严格把控冲头与阴模之间的冲裁间隙。

2.2 冲裁过程中冲裁力分布不均匀

冲裁力是完成叶片材料分离这一冲切过程的关键,影响冲裁力大小的主要因素有叶片材料抗剪强度、叶片的厚度、叶片的轮廓周长等。由于叶片呈变截面造型,其所需切边外形为非对称结构,且叶片叶身各处壁厚不一致,其中最厚的地方与最薄的地方壁厚比接近4∶1,因此其相对应区域的冲裁力分布严重不均衡,会导致冲裁过程中模具冲头与阴模发生偏移,从而使冲裁间隙更加不均匀,冲压出来的叶片产品不合格率攀升,甚至出现冲头及阴模刃口啃模的现象,导致模具快速磨损,使用寿命降低[5-6]。

3 切边模改进措施

通过上述原因分析,造成叶片切边模冲裁合格率低的原因主要是由于切边模的冲裁间隙不合理以及叶片冲裁过程中冲裁力分布不均匀[7-8]。针对上述原因,可指定如下措施改善叶片切边模的切边质量。

(1)在切边模冲头与阴模之间增加导向结构,使冲头在冲切过程中与阴模之间的间隙始终保持在合理范围内,避免冲头在冲切过程中因受冲裁力的影响而发生偏移。

(2)进一步优化冲裁间隙,由于叶片被冲截面各处的厚度不均匀,应根据叶片截面厚度的变化情况进一步调整冲裁间隙,从而实现变间隙冲裁。

(3)由于原有模具结构采用后导柱模架结构,导柱阻力不对称,模具冲裁不稳定。因为该切边模的冲切叶片为变截面冲裁,各个被冲截面处的冲裁力分布不均,采取后导柱模架结构会导致冲裁过程中冲头偏移,从而发生啃模现象。因此,应采取针对性措施优化模具结构:第一,将后侧导柱模架结构改为对角导柱模架结构,以增强模具整体的稳定性;第二,在原有导柱导套导向的基础上,再增加一副导柱导套,将模具改为四导柱模架结构。

(4)在导柱与导套之间增加滚珠导套,将原有的模具刚性导柱导套结构改为精密导柱导套结构。利用精密导柱导套结构不仅能够进一步保持模具冲裁过程中的冲裁间隙值,而且能够进一步防止模具在冲裁过程中因产生侧向力而导致的啃模现象。

(5)优选模具材料,改善模具的加工工艺性,提高切边模的刃口硬度,从而提高模具的使用寿命。

4 改进方案及实施过程

4.1 增加冲头导向结构

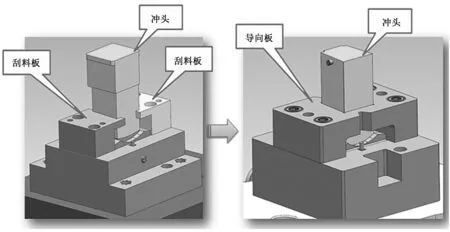

如图3所示,将原有的模具刮料板改为导向板,改进后的模具导向板与冲头之间配0.005 mm的导向间隙,以确保冲头在冲裁过程中不会发生偏移,从而保证冲裁间隙,稳定冲裁质量。

图3 模具冲头导向结构改进示意图

4.2 优化冲裁间隙

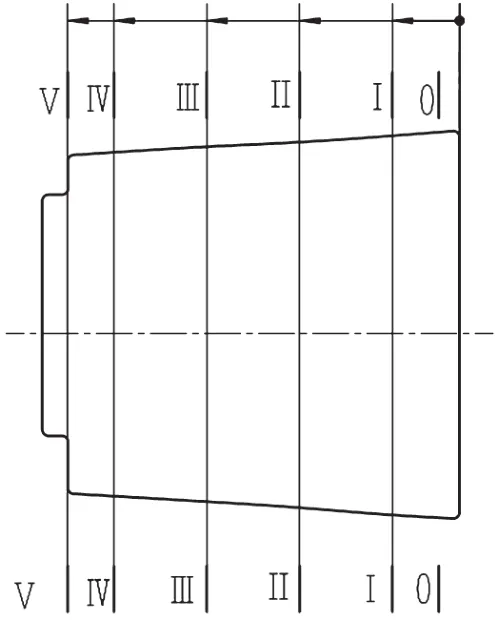

在叶片材料冲裁分离的过程中,合理的冲裁间隙是影响叶片切断面质量的关键指标。因为叶片的切断面厚度不均匀,且厚度比较大,不适用于普通冲裁模具的统一间隙值,所以需要根据叶片厚度的变化来进行调整[9]。根据叶片被切部位不同位置的厚度线性变化率,可将叶片分成6个截面,如图4所示。通过查询手册重新计算各个截面的冲裁间隙,相邻两截面之间部位的冲裁间隙采取线性过渡的形式,从而确定叶片整体外形各个部位详细的冲裁间隙。

图4 叶片厚度截面示意图

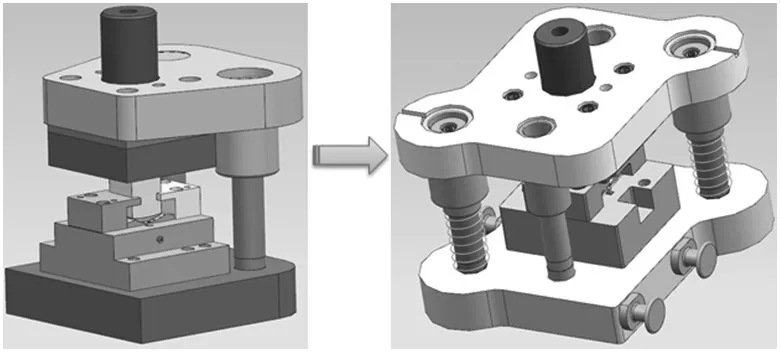

4.3 优化模具结构

原有模具结构采用后导柱模架结构,导柱阻力不对称,模具冲裁不稳定,刚性导柱导套结构模具使用久了容易发生啃模现象,故采取以下措施对模具结构进行调整。首先,将后侧导柱模架结构改为对角导柱模架结构,以增强模具整体的稳定性。其次,在原有导柱导套导向的基础上,将模具结构改为四导柱模架结构,使模具冲裁过程中受力更稳定。最后,在原有的模具刚性导柱导套结构中增加滚珠导套,将其改为精密导柱导套结构,以提高模具上下模之间导向的精确度。模具结构优化示意图如图5所示。

图5 模具结构优化示意图

4.4 优化模具材料

原有模具冲头及阴模材料均为T10A,是一种低淬透性的冷作模具钢。因其内部合金元素少,韧性差,不适用于受较大冲击的模具。因为滚扎叶片被切部位厚度较厚且不均匀,在冲裁过程中受到的冲击载荷相对于一般冷冲模较大,所以需要优化模具材料。同时,由于该材料热处理淬透性差,在精密切割过程中其内部应力不断释放,待加工区域与已加工区域之间的应力集中极易造成裂纹,且部分裂纹不明显、不易被发现,最终可能导致模具使用过程中出现炸裂现象。通过分析,最终确定选择进口DC53材料,其优点是韧性在冷作模具钢中较为突出,制造的模具很少出现裂纹与崩裂现象,大大提高了使用寿命,并且热处理高温回火后硬度可达62~64 HRC,模具的强度及耐磨性大幅提高,从而提高了模具的加工工艺性。

5 验证效果

模具设计制造完工后进行了试模验证,结果显示,滚扎叶片切边模冲裁质量大幅提高,其冲裁合格率由60.3%提高到了95.7%,且冲切出的叶片无毛刺翻边现象。随着使用过程中模具冲头与阴模不断磨合,冲切出的切片切断面质量得到了进一步提升,无明显的塌边现象。模具在无翻修的情况下冲裁合格数量从300片提升至1 100片,且模具寿命显著提升。

6 结语

本文在原有模具结构的基础上,根据被冲切滚扎叶片自身变截面造型的特点,分析了叶片冲裁过程中冲裁合格率低的原因。通过改进模具结构、优化冲裁间隙、优选模具材料等方式,有效提升了变截面滚扎叶片切边模的冲裁质量。变截面滚扎叶片切边模的设计,是对变间隙冲裁模的设计探索。这次模具的成功研制,开创了中国航发南方工业有限公司变截面冷冲模变间隙冲裁的先河,为其他类似结构的变截面切边模具设计及优化提供了可借鉴的经验。