离子交换膜电解槽电解海水制氯技术的验证

2022-01-14邓亚东魏威雍兴跃周欢张聪李崇杰史亚南

邓亚东,魏威,雍兴跃*,周欢,张聪,李崇杰,史亚南

1 北京化工大学 有机无机复合材料国家重点实验室,北京 100029

2 中国舰船研究设计中心,湖北 武汉 430064

0 引 言

海洋生物的污损问题一直影响着人类的海上活动。船舶、海滨电厂、海上设施和海滨化工厂都不同程度地受到海洋生物污损的危害,造成严重的经济损失[1]。海洋中的动植物和微生物粘附在船底或者海上各类人工设施表面后,经过长期生长繁殖形成的海洋生物通称为污损生物[2-4]。海洋中的软性污损生物(如藻类)、硬性污损生物(如藤壶、贝类等)和微污生物(如硅藻等)这3类生物一般会附着在海岸的设施和船舶上[5-6],并会在壳体、船桨、海上平台、检测仪器等表面粘附、累积、繁殖生长[7]。船舶航行时,附着的污损生物会增加船体表面的粗糙度,使船体除了会受到海水的阻力外,还会受到污底阻力[8],导致船舶航速降低、油耗增加,进而增加航行成本[9-10]。不仅如此,污损生物产生的大量酸性介质会加速腐蚀壳体,缩短船体的使用寿命,增加额外的维护支出。若管路内壁附着有污损生物,会导致阀门无法关严或堵塞[11]。而若附着在船上的检测器上,还会降低仪器的灵敏度,甚至使之失灵和损坏[12]。

目前,常用的防污措施大致可以划分为防污涂层、防污药剂和电化学防污3种类型[13-15]。另外,还有使用较少的辅助防污方法(如机械除污、超声防污、紫外照射防污等[16-18])。对于防污涂层的应用,由于船内海水管路众多,尺寸不一,管路无法通过内涂防污涂层来进行防污;至于防污药剂,其通常为一些氧化性化合物,对储存、运输有较高的要求;而电化学防污技术主要包括电解铜铝阳极法、电解氯−铜(铝)技术和电解海水法[19],前两种方法因铜离子的毒性会引起重金属离子的海洋污染,易腐蚀海水管路,且氢气排放也易产生安全问题,防污效率得不到保障。而电解海水法又包含直接和间接两种方法。其中,直接法是利用海水管路或过滤器进行电解,其构造简单,装配方便,但电解海水的副产物(如钙镁的沉淀物)易阻塞管路而造成维修不便;间接法是使用单独的电解系统制氯,这种制氯防污方法目前几乎都采用无隔膜电解槽,电解槽结构简单,不会阻塞海水管路,对管路的腐蚀较小,但电解过程产生的Cl2和H2不能分开排放,安全隐患较大,且电解槽对电极材质的耐蚀性要求较高,在过滤不精细的情况下腐蚀会较为严重。

鉴此,本文拟提出一种采用离子交换膜电解槽电解海水法来制氯防污。首先,探究不同因素对电解过程的影响;然后,采用Minitab软件模拟优化电解参数;最后,通过实海试验对海水预处理和电解工艺进行验证。

1 试验材料与方法

1.1 材料和装置

本文试验采用的是自行设计的离子膜电解槽,如图1和图2所示。该离子交换膜电解槽由阴极槽、阳极槽、离子交换膜组成,阴、阳极分别选择了含涂层的镍网板和钛网板,交换膜选用的是国产NEPEM全氟阳离子交换膜A和B两种牌号。电源选用的是JHA15000直流电源箱,万用表型号为UT58A,海水泵和碱液泵采用的是DGX蠕动泵。海水预处理装置由研究团队自行设计,如图3所示。实验室用于电解试验的氯化钠溶液使用分析纯NaCl和去离子水配制。

图1 离子交换膜电解槽示意图Fig.1 Schematic of ion-exchange membrane electrolytic bath

图2 离子交换膜电解槽实物图Fig.2 Image of ion-exchange membrane electrolytic bath

图3 海水预处理装置实物图Fig.3 Image of seawater pretreatment device

1.2 制氯系统工作原理

为了构建离子交换膜电解槽制氯系统,分段设计了海水预处理工艺与电解工艺,工艺流程如图4所示。

图4 电解海水制氯系统工艺流程Fig.4 Process of chlorine production system through seawater electrolysis

由图4可见,海水预处理段分为过超滤段、纳滤段和吸附段。过超滤段的作用是去除海水中的固体颗粒、大尺寸的悬浮物,纳滤段的作用是脱除大部分钙镁离子,吸附段的作用是提高钙镁及其它杂质离子的去除率。电解段由离子交换膜电解槽及其盐水输入、碱液循环等附属系统组成。海水在阳极槽中经预处理并满足电解槽进水水质要求后由盐水泵进入阳极槽,其出口为氯气及混有次氯酸根的稀海水,氯气通过喷射泵组抽吸,混合后进入防污管路,而稀海水进入储罐。进入阴极槽的初始电解液为配制的氢氧化钠稀碱液,其可降低电解时的槽压。在电解中,阳极槽的H+及Na+等阳离子穿过交换膜进入阴极槽,H+还原为氢气并安全排放,同时,OH−浓度升高,生成浓碱液。为防止OH−浓度过大,需将多余浓碱液排入储罐,与来自阳极槽的稀海水混合,并向阴极槽补充去离子水。喷射泵抽吸储罐中的混合液过程中,同时抽吸氯气,再一起进入防污管路。其中,Cl2,HClO,ClO−被称为有效氯,在其浓度处于0.1~1.0 mg/L时,可起到防污作用(根据GB/T 17435—1998)。主要化学反应式如下:

阳极槽:

2Cl−−2e→Cl2↑

阴极槽:

2H2O+2e→2OH−+H2↑

阴阳极产物反应:

Cl2+H2O→HClO+H++Cl−

1.3 试验方法

1.3.1 电解盐水试验

为了解离子交换膜电解槽电解盐水制氯的规律,利用自行设计的电解槽,研究不同因素对电解过程的影响,包括阴阳极、全氟阳离子交换膜材料,盐水的温度及浓度、施加的电流密度、海水在电解槽内的停留时间等。试验中,首先确定阴阳电极、离子交换膜的选材,然后再研究其它因素对电解过程的影响规律。

在研究盐水的温度、盐浓度、停留时间这几个因素对电解槽电解过程的影响规律时,施加的电流密度为3 000 A/m2,交换膜材料选用的是国产NEPEM全氟阳离子交换膜A和B两种牌号。

研究电流密度时,选择的试验条件如下:全氟阳离子交换膜A、室温、盐浓度3.5%、停留时间为57,75,108 s。盐水进入电解槽前调控其温度及浓度,通过流速控制停留时间。阳极的进、出口盐水中氯离子浓度使用硝酸银滴定法测定,电流效率则根据氯离子含量的变化进行计算。此外,记录进出口流量和电解槽槽压。

1.3.2 参数优化

基于电解盐水试验的结果对参数进行优化,以确定较优的电解工艺控制参数,提高电流效率及降低能耗。在优化电解工艺参数时,首先利用比能量消耗率来比较因素之间的两两交互作用,然后,采用Minitab软件对试验结果数据进行拟合,以得到优化工艺参数。

Cl2+2OH−→ClO−+Cl−+H2O

副反应:

4OH−−4e→O2↑+2H2O

Mg2++2OH−→Mg(OH)2↓

Ca2++2OH−→Ca(OH)2↓

1.3.3 电解海水验证试验

为验证上述研究结果,在中国南方某海域进行了离子交换膜电解槽电解海水制氯的实海试验,分别验证了海水预处理及电解海水工艺,即海水预处理前后的氯离子浓度、对照离子交换膜电解槽进水要求验证预处理工艺的可靠性以及优化结果工艺控制条件。

1.4 数据处理

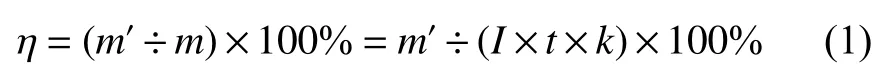

电解和优化结果分别以电流效率和比能量消耗率作为评价指标进行分析,两个指标的计算公式如式(1)和式(2)所示。

式中:η为电流效率,%;m′为实际产物质量,kg;m为 理论产物质量,kg;I为电流强度,A;t为通电时间,h;k为电化学当量, kg/(A·h)。

式中:ω为比能量消耗率,kW·h/kg;EC为槽压,V。

2 结果与讨论

2.1 不同因素对电解过程的影响

根据电解海水的一般规律,海水的温度及其盐浓度和海水在电解槽内的停留时间、施加的电流密度都对电解过程有显著的影响[20-22]。为此,分别研究如下4个因素对电解过程的影响规律。

2.1.1 温度

在化学反应过程中,温度一般起着重要作用。图5和图6所示为研究温度因素对海水电解过程影响得到的结果。

图5 温度对电流效率的影响Fig.5 Effect of temperature on current efficiency

图6 温度对槽压的影响Fig.6 Effect of temperature on cell voltage

由图5可见,在使用两种不同离子膜的情况下,温度对离子交换膜电解槽电流效率的影响都是随着温度的升高而升高。由于析氯反应是一种吸热过程,随着温度的升高,促使反应向生成氯的方向发展,氯的产量也随之增加,提高了电流效率。而且,随着温度的升高,阳极的电极电位下降,极化作用减弱,析氯电位降低,这都有利于析出氯气,提高电流效率。

由图6可见,温度升高导致电解槽槽压降低,同时,盐水的电导率也随之增加,电解液电压降降低,离子交换膜电压降也跟着降低,这是阳极析氯反应的过电位随着温度的升高而降低所致。

综上所述,温度升高有利于提高电解制氯效率。在相同温度条件下,全氟阳离子交换膜A的电流效率较高、槽压偏低。比较而言,全氟阳离子交换膜A比B的性能好。

2.1.2 浓度

考虑到不同海域海水的盐浓度存在差异,试验中,研究了盐浓度对电解制氯的影响,结果分别如图7和图8所示。

图7 海水的盐浓度对电流效率的影响Fig.7 Effect of brine concentration on current efficiency

图8 海水的盐浓度对槽压的影响Fig.8 Effect of brine concentration on cell voltage

由图7可见,在使用两种不同交换膜情况下,海水盐浓度对电流效率的影响都是随着浓度的升高而升高。这是因为随着盐浓度增大,氯离子增多,其传质速率增大而减弱了浓差极化,促进了析氯反应。相反,随着盐浓度的降低,电解反应将以电解水为主,且槽压升高会导致电流效率下降。

由图8可见,随着海水盐浓度的增大,离子交换膜电解槽的槽压呈下降的趋势。这是由于盐浓度增大,盐水电导率上升及其电阻下降,在一定的电流密度情况下,电解槽槽压随着盐浓度的升高而减小。

同样地,在相同海水盐浓度条件下,全氟阳离子交换膜A的电流效率较高、槽压偏低。可见,全氟阳离子交换膜A比B性能好。

2.1.3 停留时间

无论是化学反应还是电化学反应,一般都需要经过一定的时间才能完成。在上述研究的基础上,进一步研究盐水在电解槽中的停留时间对电解制氯的影响,结果如图9和图10所示。

图9 停留时间对电流效率的影响Fig.9 Effect of residence time on current efficiency

图10 停留时间对槽压的影响Fig.10 Effect of residence time on cell voltage

由图9可见,随着盐水在电解槽的停留时间的增加,电流效率先缓慢升高后下降。这是因为在其它电解工艺控制参数不变的条件下,随着盐水流速的增大,电极表面边界层变薄。一方面,这有利于氯离子扩散,促进析氯反应,另一方面,随着流速的增大,停留时间减少,又不利于电解反应的进行。相反,若增加停留时间,虽然有利于电解反应,但电极表面的浓差极化作用会增大,导致电流效率降低。因此,只有将盐水在电解槽的停留时间控制在合适的范围内,才会使电流效率达到最优。

由图10可见,随着盐水在电解槽停留时间的增加,在开始阶段电解槽内的槽压趋于稳定,变化不明显,即停留时间小于60 s时,槽压几乎无变化。在盐水流速降低且停留时间进一步增加时,槽压逐渐升高,这是因盐水的流速降低和浓差极化加剧导致电解槽槽压升高所致。同样地,在相同的停留时间下,全氟阳离子交换膜A的电流效率较高、槽压偏低。因此,这进一步表明了全氟阳离子交换膜A比B性能好。

2.1.4 电流密度

在电解海水制氯的可行性、经济性考核指标中,电流效率和槽压是关键参数。为此,在试验中进一步研究了电流密度对电解制氯效率和槽压的影响,结果如图11和图12所示。

图11 电流密度对电流效率的影响Fig.11 Effect of current density on current efficiency

图12 电流密度对槽压的影响Fig.12 Effect of current density on cell voltage

由图11可见,在不同的盐水流速下,电解槽电解电流效率都是随着电流密度的增大先快速增加,然后在电流密度超过2 500 A/m2时逐渐下降。这是因电解过程中电流密度较低时,电化学反应成为了整个电解过程的速度控制步骤,故电流密度增大导致电极反应速度快速增大,电流效率增大。而当电流密度超过临界值(2 500 A/m2)后,浓差极化成为整个电解过程的主要速度控制步骤,导致电流效率下降。与此同时,电流密度过大,还会带来一些副反应,因而降低了电解制氯效率。

由图12可见,随着电解槽内盐水停留时间的变化,电解槽槽压也都是随着电流密度的持续增加而呈上升趋势。从能耗角度来看,过高的电流密度会导致槽压升高及耗能增加。因此,在电解海水的实际应用中,选择适当的电流密度范围可以起到节能的效果。

2.2 电解参数的优化

2.2.1 电解因素的交互作用

事实上,2.1节所述的4个因素在电解过程中可能存在相互影响。为此,本文在参数优化过程中,结合单一因素的试验结果,以比能量消耗率作为评价指数,分析上述这些因素中的主要影响因素。对各因素两两之间的交互作用的研究结果如图13所示。

图13 影响海水电解因素之间的交互效应Fig.13 Interaction effect between two influence factors on seawater electrolysis

所谓交互效应,是指两个或两个以上自变量相互依赖、相互制约,共同对因变量的变化发生影响。图13中,横坐标为自变量(即电流密度、海水盐浓度、进口温度和停留时间),纵坐标为因变量比能量消耗率,4个自变量(因素)也称为水平变量,其中红色虚线代表低水平,黑色实线代表高水平。该图表示的是,当自变量在两个不同水平变化为两个状态时,作为因变量的比能量消化率也随着两个自变量的变化而变化。若高、低水平两条直线或者延长线相交和不平行,则表明这两个因素之间存在着交互效应。由图可以看出,在所有交互作用中,电流密度与停留时间的交互作用图中两条效应线的延长线是相交和不平行的,说明这两个因素之间的交互效应相对明显。而其它两个因素之间的交互作用,例如海水盐浓度和进口温度两条高、低水平效应线则相交不明显,说明两个因素之间的交互效应不明显。可见,电流密度与停留时间两因素相互制约,共同对比能量消耗率发挥影响。在不同电流密度下,停留时间对比能量消耗率的影响规律相反。当电流密度增大时,延长停留时间会促使比能量消耗率降低,减少停留时间又会增加比能量消耗率。此外,在低电流密度下的斜率小,说明此时停留时间对比能量消耗率影响小。

基于上述研究,本文进一步通过分析比能量消耗率和停留时间、电流密度的等值线图和响应曲面图,以确定电流密度和停留时间两个参数在不同海水盐浓度下电解时的优化控制值。

2.2.2 两种海水盐浓度下的工艺优化

鉴于海水盐浓度平均为3.5%,近海海水盐浓度通常低于3%,故在工艺优化时选择了2%和3%两种浓度,3 000和3 500 A/m2两种电流密度(A)。由于全氟阳离子交换膜的工作温度不宜过高,因此温度(T)选为30 和40 ℃,停留时间(S)选为38和46 s。试验测试和计算方法与单一因素的试验相同,结果如表1和表2所示。

天启四年,《宰辅年表》将顾秉谦排名于朱国祯前,有误。前文已分析过。韩爌致仕后,朱国祯继任首辅,当时内阁中地位最高的是孙承宗。然孙承宗出镇,主要负责军事。他一直兼任兵部尚书,其尚书衔、殿阁衔与师保衔不成比例。这可看作他不能作为首辅的标志。

表1 2%海水盐浓度的试验结果Table1 Experimental results on the 2% brine concentration of seawater

表2 3%海水盐浓度的试验结果Table2 Experimental results on the 3% brine concentration of seawater

如上所述,电解过程中的盐水在电解槽的停留时间与电流密度存在交互效应。在设定的40 ℃盐水进口温度条件下,研究比能量消耗率与停留时间、电流密度的等值线图和响应曲面图,以确定电流密度、停留时间这两个因素的最优参数。

由图14(a)和图15(a)可见,海水盐浓度为2%时,浅绿色区域表示的比能量消耗率(ω)小于3 300 kW·h/t,曲面图最低点也显示比能量消耗率最低。在此条件下,最优工艺条件是电流密度为3 000 A/m2,停留时间为46 s。

图14 不同海水盐浓度下的停留时间和电流密度等值线图Fig.14 Contours of residence time and current density under different brine concentrations of seawater

图15 不同海水盐浓度下的停留时间和电流密度曲面图Fig.15 Surface diagrams of residence time and current density under different brine concentrations of seawater

比能量消耗率的预测回归方程式为

为了验证上述回归方程,可重复试验,研究所得结果在95%置信度条件下的置信区间。经3次试验验证得到的比能量消耗率结果分别为3 276.3,3 290.4和3 317.8 kW·h/t,在95%的置信度下,其置信区间为(3 246.80,3 301.43)。这表明只要将电流密度控制为3 000 A/m2、停留时间为46 s,对盐水进行电解制氯的比能量消耗率则会在3 246.80~3 301.43 kW·h/t之间。

同样地,由图14(b)和图15(b)可见,海水 盐浓度为3%时,等值线图中的浅绿色区域表示比能量消耗率小于3 000 kW·h/t,曲面图最低点比能量消耗率最小。这表明比能量消耗率最低时,电流密度为3 000 A/m2、停留时间范围为38~46 s。

2.3 海水试验验证

为了对实验室的研究结果进行海水试验验证,研究团队设计和加工了海水预处理工艺及其装置。同时,利用电解装置和海水预处理装置进行了海水电解试验,以进一步考察验证离子膜电解槽电解海水制氯装置系统工艺的可行性。

2.3.1 海水预处理工艺验证

首先,采用海水预处理装置对近海海水进行处理,然后,在试验中测试分析海水预处理前后的离子含量,结果如表3和表4所示。由表可见,经过预处理后,海水中的Ca2+,Mg2+去除率达92.4%,总质量分数下降到10−4以下,NO3−、SO42−质量分数控制在 3×104以下,而关键的Cl−含量几乎没有减少。可见,所使用的海水预处理装置可以满足离子交换膜电解槽用水的需求。

表3 海水预处理前后离子含量测试结果Table3 Test results of ion content before and after seawater pretreatment

表4 预处理后的离子交换膜电解槽水质要求对比Table4 Comparion of seawater quality requirements for ionexchange membrane electrolytic bath

2.3.2 电解海水工艺验证

在验证试验中,利用经过预处理过的海水进行电解试验。控制条件为:交换膜A、室温、海水在电解槽的停留时间46 s、电流密度3 000 A/m2、电解持续运行时间4 h。结果如图16所示。

由图16可见,在电解槽持续运行4 h的过程中,电流效率刚开始有小幅波动,经过一段时间后变为相对稳定且呈上升趋势,其值从67.5%升高到70%,低于实验室试验80%以上的电流效率;槽压变化较小,呈下降趋势,其值达到8.5 V,高于实验室试验6 V以下的槽压。经分析,电流效率上升和槽压下降可能与电解过程中电解槽内温度的小幅上升有关,电流效率较低可能是由于阳极出口的稀海水氯离子浓度不是现场测试得到的结果,而是一周后拿回实验室测试得到的,因而导致部分溶解的氯气与水反应生成了的氯离子。槽压较高可能是实验室使用的盐水杂质较少,现场试验海水杂质较多,再加上处理后的海水有可能被二次污染。总之,现场试验条件相对简陋,试验环境更加复杂,从而增加了更多的不可控因素,导致实海验证试验的结果与实验室测试的结果存在一定的差异。。

图16 电流效率和槽压随电解时间的变化Fig.16 Variation of current efficiency and cell voltage with time

根据以上验证试验的结果,表明海水预处理工艺设计合理,可以达到电解海水的水质要求。同时,电解海水试验结果证明了采用离子交换膜电解槽电解海水制氯的工艺技术是可行的。

3 结 论

本文采用自行设计的离子交换膜电解槽电解海水制氯系统,结合Minitab软件,研究了不同因素对电解盐水制氯的影响规律,优化了电解参数,并通过实海试验验证了整个电解工艺,得到以下结论:

1) 国产全氟阳离子交换膜A和阴极镍网板与阳极钛网板构成的离子交换膜电解槽,适合用于电解海水制氯,电流效率高(大于80%)、槽压低(小于6 V)。电解过程中,当海水的温度及其盐浓度升高时,电流效率增大,槽压降低。而电流密度和海水在电解槽内的停留时间增大时,电流效率均先增大后降低,槽压均增大。最佳电流密度和停留时间分别为3 000 A/m2,46 s。

2) 构建的海水预处理工艺可满足离子交换膜电解槽进水要求,设计的离子膜电解槽电解海水制氯装置系统操作简便、效率稳定、沉积少、腐蚀小,可为船用或其它海洋设施防污技术提供新的现场制氯防污方案。相对而言,本文所设计的电解海水制氯系统的不足之处在于离子交换膜电解槽对进口海水的水质要求较高,海水需预处理后才能够用于电解使用。

3) 所设计的电解海水制氯防污装置避免了电解产物氯气与氢气的混合,降低了装置的安全风险,电流效率高,能耗低,可为海洋污损生物防治提供新的方法。