船舶核动力装置蒸汽旁排工况的动态特性及影响因素分析

2022-01-14张磊陈国兵刘继东涂舸

张磊,陈国兵,刘继东,涂舸

1 海军工程大学 动力工程学院,湖北 武汉 430033

2 中国人民解放军 91998部队,辽宁 大连 116041

0 引 言

核动力装置因其续航时间长、功率高、不依赖空气等优点,在核动力破冰船、核动力舰艇等海洋平台中发挥着重要的作用[1]。当核动力装置正常运行时,一回路输出的功率和二回路推动船舶航行的功率需要匹配运行。鉴于船舶的机动性及极端工况需求,若二回路功率出现大幅突降,而一回路功率的下降速度滞后于二回路,则将导致蒸汽发生器、蒸汽系统的压力迅速升高乃至超压,进而危及核动力装置的安全运行。因此,核动力装置设计了蒸汽旁路系统,以提供一个人为设置的负荷,从而保证一回路、二回路的功率匹配,且作为安全保护系统,其直接决定了核动力装置的安全性、机动性和隐蔽性等特性。

蒸汽旁路系统即核动力装置蒸汽主管道的一个旁路,当其投入运行时,蒸汽旁路系统将与汽轮机并联,从而使蒸汽经过减温/减压之后进入冷凝器。在汽轮机主汽阀故障速关、二回路突然甩负荷所导致的一、二回路功率失配、蒸汽发生器超压等危险工况下,通过及时投运蒸汽旁路系统,即可确保系统不超压,进而保证核动力装置的安全运行。

鉴于蒸汽旁路系统的重要性,国内外开展了广泛的研究工作。Tsai等[2]建立了旁路系统的仿真模型,对其减温/减压模块开展了动态仿真分析。孔夏明等[3]基于船用蒸汽旁路系统,仿真分析了旁路工况下冷凝器的动态特性。谢东[4]、马中杰[5]分析了旁路排放系统(旁排系统)在汽轮机100%甩负荷工况下一回路参数的动态特性,并提出了控制策略,但其研究成果仅限于定性分析。Zhou等[6]研究了核电站旁排系统的压力控制方法,分析了参考压力变化对系统动态特性的影响。宋凯[7]针对汽轮机旁排控制系统开展了定性仿真,分析了机组100%甩负荷瞬态运行时的动态特性。祁琳等[8]建立了快堆电厂旁路系统的动态仿真模型,分析了汽轮机甩负荷工况下的冷凝器、循环水、除氧器等主要参数的变化规律,但未重点分析甩负荷可能导致的安全问题。由此可见,目前的研究工作主要集中于核电站的旁路系统,但鲜有船用蒸汽旁路系统运行特性方面的研究成果;同时,关于蒸汽旁排工况的潜在安全问题,也亟待开展研究。

基于此,通过深入分析船舶核动力装置蒸汽旁路系统的功能特点,本文拟建立蒸汽旁排工况下反应堆、蒸汽发生器、蒸汽系统、旁路系统和主汽轮机匹配运行时的动态特性仿真模型,进而研究汽轮机主汽阀速关、汽轮机甩负荷等极端工况下的核动力装置安全运行特性及其影响因素,用以为蒸汽旁排系统的优化设计提供理论支持。

1 核动力装置主要部件的数学模型

核动力装置由各种热力设备以及子系统组成[9],根据热力设备的能量转换、传递和分配特性,本文将建立蒸汽旁排工况所涉及的反应堆、蒸汽发生器、蒸汽系统、旁路系统等数学模型。

1.1 蒸汽发生器的变工况集总参数建模

一回路从反应堆吸收的热量Qd为

式中:Gc为一回路冷却剂的流量;cp为定压比热;tci,tco分别为流经反应堆冷却剂的进口温度和出口温度。

当核动力装置运行时,假设冷却剂泵为定速运行,即不同工况下的冷却剂流量均相同。因此,基于额定工况下的设计参数来获取冷却剂的流量,并结合不同工况下流经反应堆冷却剂的平均温度,即可得出蒸汽发生器在其他工况下的参数变化规律。

根据额定工况的设计参数,冷却剂流量为

式中:Qd0为 额定工况下冷却剂吸收的热量;tci0,tco0分别为额定工况下流经反应堆冷却剂的进口温度和出口温度。

若已知某r工况下反应堆的功率Qdr,即可求得流经反应堆冷却剂的进出口温差:

蒸汽发生器二回路侧的吸收热量Qsg为

式中,ηsg为蒸发器的热效率。

若已知蒸汽发生器的传热面积F、传热量以及传热系数ks,即可以计算一次侧、二次侧的对数平均温差∆tm,进而求得蒸汽发生器二次侧的饱和温度ts。

一次侧至二次侧的传热系数ks为

式中:α1,α2分别为蒸汽发生器一次侧和二次侧冷却剂的对流换热系数;Rw为传热管壁的热阻;RF为外壁面污垢的热阻。

在求得蒸汽发生器二次侧的饱和温度ts之 后,即可根据水蒸汽性质表来获取二次侧的蒸汽压力计算值ps,即ps=f(ts)。假设蒸汽发生器的饱和蒸汽压力为,若满足,则蒸汽发生器的变工况计算过程结束;否则,需重新设定,重复以上计算过程,直至满足要求为止。

蒸汽发生器的新蒸汽产量Gs为

式中:hs为蒸汽发生器的出口蒸汽焓,可由蒸汽发生器的出口饱和蒸汽压力和出口干度求得;hsl为蒸汽发生器出口压力下的饱和水焓;ξp为蒸汽发生器的排污率,通常取新蒸汽流量的1%;hfw为进入蒸汽发生器的给水焓,其值取决于给水的压力和温度。

1.2 蒸汽容器

对于二回路系统的蒸汽母管等存储蒸汽的容积,本文将统一采用蒸汽容积数学模型进行描述,其中蒸汽容积的压力和焓值将随着运行条件的改变而发生变化。从蒸汽发生器引出的饱和蒸汽进入汽轮机做功(或通过旁排系统进入冷凝器)之前,将经过多个蒸汽容积,对于第i个蒸汽容积控制体,需满足的质量守恒方程为

式中:i=1, 2, ···,I,为蒸汽容积控制体的编号,其中I为容积控制体的最大数量;mi为第i个控制体内的蒸汽质量;t为时间;Vi为控制体的体积;ρi为蒸汽密度;Gin,j,Gout,k分别为从第j路进口进入第i个控制体、第i个控制体从第k路出口流出的蒸汽质量流量,kg/s。

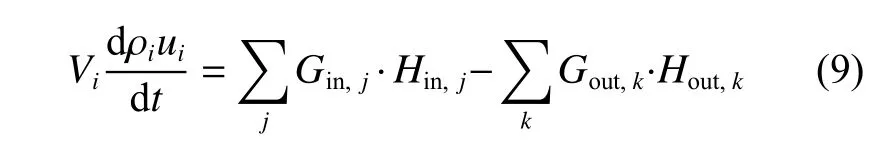

对于一个控制体,若忽略对外界的散热和吸热作用,其能量守恒方程为

式中:ui为 蒸汽容积的内能,J/kg;Hin,j,Hout,k分别为分别为从第j路进口进入第i个控制体、第i个控制体从第k路出口流出蒸汽的焓值。

由于蒸汽容积内的蒸汽密度ρi为压力pi和焓值hi的函数,即 ρi=f(pi,hi),则式(8)和式(9)可以分别整理为

式中,∂ ρi/∂hi,∂ ρi/∂pi分别为蒸汽密度对焓值和压力的偏导数,其值由流体的物理性质所决定。结合以上两式,即可求出蒸汽容积内压力和焓值随时间的变化规律。

1.3 旁排系统建模

在蒸汽旁排工况下,旁排阀门开启,蒸汽首先经阀门第1次减压,然后进入减温减压装置实现蒸汽的多级减压和减温,最后排入冷凝器。蒸汽流经旁排阀是一个复杂的可压缩流动过程,其密度将随时变化。本文将蒸汽流过旁排阀的过程简化为绝热节流过程,且不考虑阀门的密封泄漏,则流经旁排阀的流量Gg为

式中:Cmx为阀门修正系数,是阀门最大面积Amax的函数;Cv为 阀门特性,是阀杆相对行程S的函数;X=(pin−pout)/pin,为进出口压力的损失比,其中pin和pout分别为旁路进口和出口的蒸汽压力;Xcr为临界压力损失比,其值仅与蒸汽状态有关;ρin为旁路进口蒸汽的密度。

对于不同的旁排工况,核动力装置旁排阀门开启的时机和开度也会随之变化。例如:启动工况时,旁排阀调制开启;满足反应堆最低稳定负荷运行时,旁排阀调制开启至某一较小的开度,并保持该开度不变;主机速关、蒸汽发生器超压或主机甩负荷时,旁排阀需快速开启,以避免蒸汽系统、蒸汽发生器的超压问题;一、二回路功率失配时,旁排阀将根据功率失配差值而调制或快速开启,以维持功率平衡。同样,当旁路系统停止运行时,旁排阀的关闭方式也分为调制关闭和快速关闭2种,不同的关闭方式将直接影响各蒸汽容积的压力变化,进而影响装置的安全运行。

由此可见,旁排阀门的特性将直接决定旁排的蒸汽量,进而影响蒸汽发生器的蒸汽压力、水位等与安全运行密切相关的重要参数。阀门的特性主要包括直线型、等百分比型、快开型以及抛物线型,其流量与阀门开度之间的关系式分别为

直线型:

等百分比型(慢开):

快开型

以上式中:Gmax为流经旁排阀的最大流量;θ为阀门的开度,随着阀门开度的变化,流经阀门的流量也随之变化;Rθ为阀门可调比,即流经阀门的最大流量与最小流量的比值。

对于蒸汽发生器引出的蒸汽,一路将流经旁排阀进入旁路系统,另一路则将经过主汽阀和调节阀之后进入汽轮机,该路的蒸汽流量同样可采用式(12)予以求解。

2 核动力装置蒸汽旁排工况的特性分析

首先,分析核动力装置的旁排工况特性,包括主机速关旁排工况、汽轮机甩负荷旁排工况等,建立蒸汽发生器变工况的仿真模型,输出蒸汽发生器的压力、蒸汽流量;然后,依据旁排工况确定旁排阀门和主汽轮机调节阀门的开启方式,并计算流经2个阀门的蒸汽流量;其次,建立蒸汽发生器至旁排阀和调节阀之间的蒸汽容积仿真模型,分析阀门开启或关闭过程中,蒸汽容积内的压力和焓值变化;最后,根据核动力装置运行参数的变化情况 ,分析主蒸汽压力等影响装置安全运行的参数变化规律。

在额定工况下,蒸汽发生器出口的压力、流量,以及旁排蒸汽流量的计算值和设计值对比结果如表1所示(本文的图表数据均已作归一化处理),可见两者误差保持在1%左右,这说明本文所建立的动态仿真模型具有较好的精度和通用性。

表1 计算值和设计值的对比结果Table1 Comparison of calculated and design values

2.1 汽轮机组速关旁排工况的特性分析

基于上文的动态特性仿真模型,100%额定工况速关时的蒸汽压力变化规律如图1所示(图中数据已进行归一化处理,以下图同),其结果与实物装置试验的运行特性相吻合。首先,速关阀在时间点0.1 s处开始速关动作,此时反应堆开始降功率,而主蒸汽系统的压力则不断升高,直至升到最高点;然后,速关阀完全关闭(关闭时间分别为0.2,0.3,0.5 s),且旁路阀门同时开启,旁排阀开至最大位置后将保持开度不变,将旁路蒸汽量排入冷凝器,而反应堆则继续降功率,此时蒸汽系统的压力从最高点逐渐降低;最后,当主蒸汽系统的压力降至设定安全压力值之后,旁排阀关闭,反应堆功率降至某一稳定负荷以满足船上其他设备的用汽需求。

图1 100%额定工况下速关后蒸汽压力变化Fig.1 Variation of steam pressure after action of quick shut-off valve under 100% rated condition

由图1可知:100%额定工况下速关时,蒸汽母管中的压力将急速升高,但低于其限定压力值1,即蒸汽母管不存在超压危险,核动力装置处于安全运行的范围之内;不同的阀门速关时间将影响蒸汽母管压力的升高幅度,主汽阀的速关时间越短,蒸汽压力升高的幅度越大,越容易导致蒸汽母管超压。因此,为了确保机组速关之后核动力装置的安全运行,主汽阀不但要实现可靠速关,还需注意速关时间不能导致蒸汽发生器、蒸汽系统等超压。

图1中,当旁排阀门关闭之后,反应堆功率随之降至某一稳定负荷,而主蒸汽系统的压力维持在0.8左右,其主要原因是:在船用核动力装置中,除了主汽轮机组之外,汽轮辅机和其他用汽设备也需要消耗蒸汽,需确保供给的蒸汽品质(压力和焓值等参数)满足要求。主汽轮机组速关之后,可以通过旁路系统运行和关闭的时机来实现系统压力控制。

图2所示为80%,90%,100%额定负荷速关时的蒸汽压力变化曲线,其中旁路系统阀门的开启时机,与速关阀的关闭时机一致,即在速关阀速关时触发旁排阀开启。由图2可知,3种速关工况下的蒸汽母管均未超压,但蒸汽母管最终的维持压力有所不同,偏离额定工况越多,则蒸汽母管的压力越低,从而无法满足其他用汽设备的要求。因此,对于不同的速关工况,需要设定不同的旁路系统投运时机,这对机组速关后的旁路系统控制提出了更高的要求:既要保证装置的安全性,又要保证其他设备的正常运行。

图2 不同速关工况下蒸汽压力变化Fig.2 Variation of steam pressure with different quick shut-off conditions

2.2 汽轮机组速甩负荷工况的特性分析

核动力装置处于较高功率(一般大于50%)时,若二回路功率大幅降低(通常为汽轮机甩负荷),则一、二回路将功率失配,进而导致蒸汽母管超压,此时需开启旁排系统。本节将主要分析汽轮机满负荷运行中,突然甩负荷至某一低速工况并维持运行时,蒸汽母管压力的变化特性,并重点研究不同旁排阀特性、不同汽轮机调节阀特性以及一回路运行特性对汽轮机甩负荷工况后核动力装置安全性的影响规律。甩负荷工况的具体过程为:首先,接收到汽轮机甩负荷的信号之后,旁路排放阀快开、汽轮机调节阀开始关闭,且反应堆开始降功率;然后,若一、二回路功率匹配,且蒸汽母管的蒸汽参数达到要求,则旁路排放阀门关闭,反应堆功率调整至稳定工况,同时汽轮机调节阀维持在特定开度以保证持续功率输出。

2.2.1 旁排阀特性的影响

图3所示为汽轮机组甩负荷至某一低速工况时,3种不同旁排阀特性下的蒸汽母管压力变化曲线。首先,旁排阀迅速开启,蒸汽母管的压力迅速增加;然后,旁排阀的开度继续增加并维持全开之后,蒸汽母管的压力从峰值减小至某一稳定值。由快开型阀门对应的变化曲线可知:即使阀门开度较小,其流量也较大,所以最初阶段的蒸汽压力略有下降;随着开度增加,流量迅速达到峰值,多余的蒸汽及时通过旁路系统排至冷凝器,从而使蒸汽压力整体偏低;在最后阶段,随着阀门开度的继续增加,蒸汽流量的变化很小,其压力下降趋势较为平缓。

图3 不同旁排阀特性下蒸汽压力变化Fig.3 Variation of steam pressure with different steam dumb valve characteristics

由图3可知:在甩负荷工况下,快开型和线型旁排阀均能保证蒸汽母管不超压;然而,慢开型阀门初始开度对应的流量较小,随着阀门开度的增加,蒸汽流量也随之增加,由于慢开型阀门无法及时排出一回路多余的蒸汽,故将导致蒸汽母管超压,存在蒸汽管路爆裂的风险。由此可见,旁路系统的旁排阀不宜采用慢开型阀门;虽然快开型阀门具有较高的安全裕度,但其蒸汽压力波动明显大于线型阀门,故此处宜采用线型阀门。

2.2.2 汽轮机调节阀特性的影响

图4所示为汽轮机甩负荷至某一低速工况时,汽轮机调节阀不同的动作时间对蒸汽压力波动的影响。由图4可知,汽轮机调节阀关闭动作的时间越短,流入汽轮机的蒸汽量越少,则蒸汽发生器、蒸汽母管等蒸汽容积所积累的蒸汽量越多,越容易导致母管压力升高。若调节阀关闭动作的时间为1 s,则蒸汽母管的压力将超出安全限制值;若动作时间为2,3 s,则蒸汽母管的压力将低于安全限值,其中3 s动作时间的安全裕度更高。

图4 不同调节阀关闭时间下的蒸汽压力变化Fig.4 Variation of steam pressure with different shut-off times of regulating valve

然而,调节阀的3 s动作时间并非是最佳选择,主要原因为:当汽轮机突然甩负荷之后,调节阀迅速关闭,但汽轮机内部蒸汽容积中的大量蒸汽将继续推动汽轮机做功,这将导致汽轮机的转速迅速升高;若调节阀关闭的时间越长,则流入汽轮机的蒸汽量就越多,最终汽轮机越容易发生超速事故。此时,汽轮机转子的超速特性取决于转子时间常数(转子飞升时间),即阻力矩为零时,转子在额定蒸汽力矩作用下转速由零增加至额定转速的时间。一般来说,转子时间常数越大,导致超速所需的时间越长,故此时可以适当延长调节阀的关闭时间,以缓解蒸汽母管的压力升高问题。因此,选取调节阀门的动作时间时,应综合考虑蒸汽母管的压力升高和汽轮机组的超速等安全问题。

2.2.3 一回路运行特性的影响

在汽轮机甩负荷工况下,除了旁路系统需要快速动作,反应堆的功率调节系统也必须迅速动作,以降低负荷。若没有及时降低反应堆及一回路的热负荷,仍会导致蒸汽发生器、蒸汽系统等超压问题,进而危及核动力装置的安全运行。

图5所示为甩负荷至某一低速工况时,不同的反应堆功率调节方式对蒸汽母管压力的影响。其中:线性调节,即每秒1.5%的额定功率;快速调节,即每秒3%的额定功率;慢速调节,即每秒0.3%的额定功率。当汽轮机甩负荷时,旁排系统快速线性开启;当反应堆快速降功率或线性降功率时,蒸汽母管的压力均处于安全线以下。其中,功率快速降低(每秒3%的额定功率)时的母管压力降幅最大,故其安全裕度最高;然而,反应堆快速降功率也对功率调节系统提出了更高的要求,由于一回路各参数的波动幅度将更大,故此时需特别关注一回路的运行稳定性。若反应堆采用慢速降功率(每秒0.3%的额定功率/s),因甩负荷后蒸汽发生器出口的大量蒸汽迅速聚集,而反应堆负荷未及时降低,故将导致蒸汽母管超压。因此,在汽轮机组甩负荷工况下,需综合考虑反应堆功率调节系统的特性、一回路运行的稳定性以及一回路冷却剂平均温度的变化情况等诸多因素,应确保一、二回路的蒸汽管路不超压,进而确保核动力装置在极端工况下的安全运行。

图5 不同反应堆功率调节特性下蒸汽压力变化Fig.5 Variation of steam pressure with different reactor power regulation characteristics

3 结 论

通过建立船用核动力装置蒸汽旁排工况的动态仿真模型,考虑了汽轮机组甩负荷、速关、一/二回路功率失配等极端工况下反应堆功率、冷却剂平均温度变化与二回路旁排系统、蒸汽系统、汽轮机组之间的耦合关系,分析了旁排工况的多参数扰动特性和影响因素,得到如下结论:

1) 核动力汽轮机组主汽阀的关闭时间越短,蒸汽母管压力的升高速度越快。主汽阀和旁排阀的匹配动作时间不仅需确保蒸汽管道不超压和汽轮机组不超速,还需保证调整完毕后的蒸汽参数稳定,以满足船舶其他设备的用汽需求。

2) 旁路系统的旁排阀不宜采用慢开型阀门,而宜采用线型阀门。

3) 船用反应堆的自调能力较强,可以视情降低旁路系统的设计容量,应根据反应堆的功率调节特性来选择合适的旁排阀、主汽阀及其动作时间。