地铁小半径曲线钢轨型面打磨技术及评价*

2022-01-12林凤涛胡伟豪王瑞涛万晟阳李志和

林凤涛 胡伟豪 王瑞涛 万晟阳 李志和

(1.华东交通大学机电与车辆工程学院,330013,南昌;2.中铁物总运维科技有限公司,100081,北京;3.中国铁道科学研究院集团有限公司机车车辆研究所,100120,北京;4.南昌轨道交通集团有限公司运营分公司,330224,南昌;5.中国铁路南昌局集团有限公司鹰潭机务段,335001,南昌∥第一作者,副教授)

钢轨打磨是有效解决钢轨磨耗的手段之一。传统钢轨打磨主要是为了清除钢轨特殊病害、修复钢轨型面、改善轮轨关系,以保证钢轨和车轮的接触状态回归到正常状态。传统打磨多采用标准打磨型面,即CN60钢轨廓形。但在实际情况中,采用CN60打磨的地铁线路,在不同位置上出现了不同程度、不同发展速度的钢轨磨耗问题。这表明,单一的钢轨打磨型面并不能完全适用于不同的线路、车辆和运行条件。

目前,钢轨打磨技术已从简单消除钢轨表面伤损的打磨方式向以控制钢轨伤损、提高轮轨接触关系为目标的预防性打磨转变。根据以往的运维经验,钢轨型面是影响轮轨关系的重要因素之一,钢轨打磨型面设计的好坏将直接影响钢轨打磨过程及打磨效果[1]。

目前在型面优化方面,已有多种轮轨型面设计模型或设计方法等研究成果。文献[2]基于轮径差优化了钢轨型面,研发了钢轨打磨设计廓形60D;文献[3]针对我国轮轨匹配存在的问题研发了新轨头廓形钢轨60N;文献[4]根据轮轨接触理论,以轮轨法相间隙为优化目标,对道岔钢轨打磨廓形优化。而这些型面设计研究只针对型面本身进行评价,对设计型面在维护周期中的动力学性能和轮轨接触状态的关注少之又少。

本文主要基于轮轨接触和动力学分析,针对某地铁环形线路条件下的小半径曲线和地铁轨道结构参数,以减小磨耗量、延长钢轨使用寿命、提高列车动力学性能为原则,设计得到钢轨外轨打磨型面,并在整个钢轨维护周期内进行性能评价,使得设计型面在整个维护周期内都可以达到优化列车行车安全性、降低轮轨振动噪声、控制轮轨接触疲劳、降低磨耗和减缓裂纹扩展的效果。

1 钢轨型面设计

1.1 钢轨型面数据的采集

某地铁环形线路中小半径曲线钢轨的侧磨等钢轨异常病害易导致车辆运行平稳性和乘坐舒适性大大降低,需通过钢轨打磨来改善轮轨接触状态,以改善其动力学性能。由于曲线外轨侧磨严重,病害易出现,故本文仅分析小半径曲线的外轨。

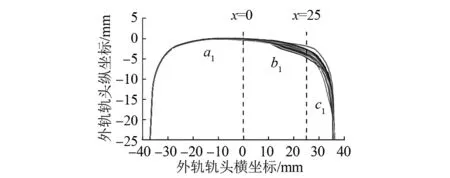

通过实际测量得到南昌地铁小半径曲线下钢轨外轨不同时期的磨耗,如图1所示。根据磨耗位置和磨耗程度,把外轨分别分成a1、b1、c1三段。由图1可知:外轨a1段为轨头横坐标x=-36~0 mm处,基本没有磨损;b1段为轨头x=0~25 mm处,磨损比较严重;c1段为轨头x=25~36 mm处,磨损最为严重。进一步研究可知:在磨耗发展的初期,c1段垂磨和侧磨的速度基本相当;在磨耗中后期,c1段侧磨速度不断加大,垂磨速度降低。

图1 实测钢轨型面图

1.2 钢轨打磨型面的设计

钢轨打磨型面的设计主要基于以下原则:①减小每次钢轨打磨的打磨量,延长钢轨的使用寿命。②通过增大滚动圆半径差,改善地铁车辆在环型线路中小半径曲线的动力学性能,以提高车辆曲线通过性能、减小磨耗量。③增加轮轨接触面积,减小轮轨接触应力,减缓滚动接触疲劳的产生。

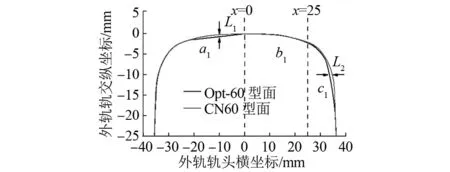

基于非对称打磨理论[5-7],对外轨轨头中部和外侧(a1段)进行打磨,以增大内外车轮滚动圆半径差,提高列车的曲线通过性能,减小车轮轮缘部分和外轨轨侧的接触,减小侧磨影响; b1段的打磨则尽量贴近磨耗后型面的曲线,不仅能保证良好的轮轨接触特性,还能减小每次钢轨维护过程中的打磨量,延长钢轨使用寿命;c1段需对60 kg标准钢轨和磨耗轨进行平滑过渡,采用插值拟合法[8]得出钢轨打磨型面。拟合后的钢轨打磨型面(Opt-60型面)和标准打磨型面(CN60型面)的对比如图2所示。由图2可以看出,a1段最大垂向材料去除量L1为0.825 mm,c1段最大横向材料去除量L2为1.236 mm。

图2 Opt-60型面与CN60型面对比图

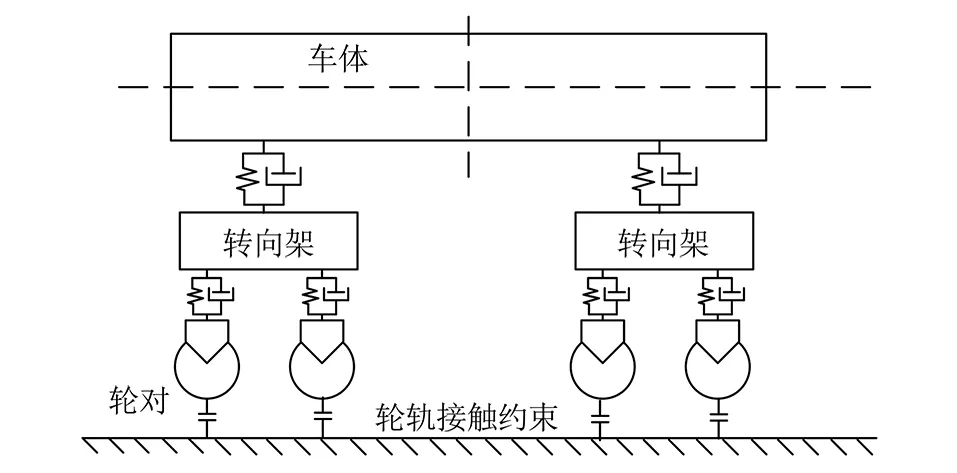

2 车辆-轨道动力学模型

为了更加具体地分析钢轨型面变化对地铁车辆各项动力学性能和指标的影响,在UM(Universal Mechanism)软件中建立地铁车辆B型车的动力学模型。模型考虑了轮轨接触几何、轮轨蠕滑特性、车辆悬挂等非线性环节,由1个车体、2个转向架、8个轴箱及4对轮对组成。车辆动力学结构拓扑图如图3所示。

图3 车辆动力学结构拓扑图

将计算线路设置为直线-缓和曲线-圆曲线-缓和曲线-直线的线路形式,轨道激励为美国5级谱,钢轨廓形分别设置为CN60和Opt-60,车轮型面为LMA,轮轨摩擦系数为0.3,缓和曲线长度为80 m。根据GB 50157—2013《地下铁道设计规范》,设置曲线半径R=300 m,则有

(1)

式中:

vQmax——地铁列车通过曲线时的最大运行速度;

hmax——最大超高,hmax=120 mm ;

hqmax——最大欠超高,hqmax=60 mm。

根据式(1)可得,vQmax=60.7 km/h。通过UM软件计算车辆通过计算线路时的各项动力学性能指标,对比分析设计的钢轨廓形对车辆动力学各项指标的影响。

3 对Opt-60型面的评价

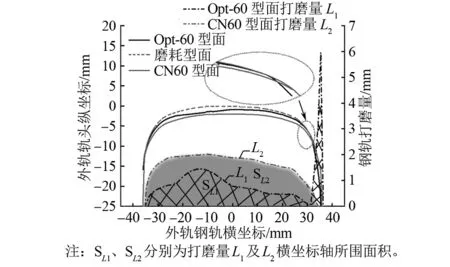

3.1 钢轨打磨量分析

选取某地铁线路的磨耗钢轨型面,对按CN60和Opt-60型面的打磨量进行对比,如图4所示。根据对比结果,在对相同的磨耗轨进行打磨时:对于曲线段外轨,Opt-60型面的打磨面积SL1=63.68 mm2,CN60型面的打磨面积SL2=114.13 mm2,SL2比SL1小44.2%;与CN60相比,Opt-60型面轨顶处打磨深度最大减小了0.65 mm。可见,Opt-60型面打磨量小、打磨深度小,可有效延长钢轨的使用寿命。

图4 不同型面的钢轨打磨对比图

3.2 不同钢轨型面的动力学分析

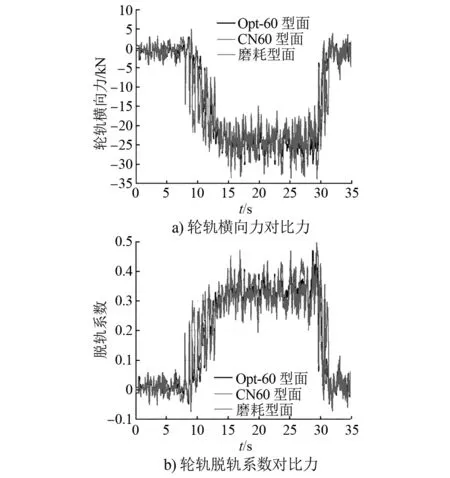

仿真工况为:地铁列车以60 km/h的速度通过小半径曲线,钢轨型面分别设置为磨耗钢轨型面、CN60型面和Opt-60型面。分别计算不同工况下车辆一位轮对的轮轨横向力和脱轨系数,如图5所示。

图5 不同钢轨型面时的车辆动力学结果对比图

由计算结果对比可知:磨耗型面(打磨前)的轮轨横向力为34.93 kN,脱轨系数为0.587;CN60型面的轮轨横向力为31.45 kN,比打磨前减小了9.96%,脱轨系数为0.471,比打磨前减小了19.7%;Opt-60型面的轮轨横向力为30.34 kN,比打磨前减小了13.14%,脱轨系数为0.422,比打磨前减小了28.1%。

由此可知,预打磨钢轨型面无论是CN60还是Opt-60,打磨后轮轨横向力和脱轨系数都会明显减小,动力学性都能得到改善。此外, 采用Opt-60型面时的车辆动力学性能不仅能满足相关行业标准,还略优于采用CN60型面时。

4 对Opt-60型面打磨周期内的评价

轮轨力相互作用时会产生磨耗,而轮轨磨耗会引起钢轨、车轮表面材料的损失,导致型面的变化。型面的变化又会对轮轨接触状态和几何关系产生巨大的影响。钢轨磨耗的演化过程是一个连续的、无间断的过程。

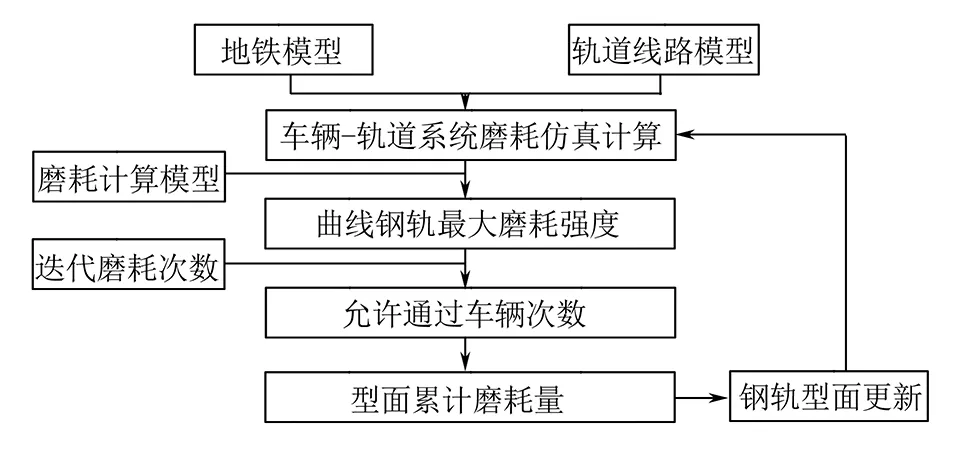

对整个钢轨打磨周期内的整体动力学性能进行评价,要先对整个磨耗过程进行离散,再进行迭代计算,并假设在每一步的迭代过程中,型面不会发生变化;在每一步计算完成后,通过由磨耗分布计算模型求得的磨耗速率结果,来计算累计磨耗量更新型面;型面更新后,进入下一步的计算。

本研究采用的自适应步长算法[9],可以根据磨耗速率不断调整迭代步长的大小,以避免定步长所引起的计算结果偏大或者偏小,减小计算误差。本研究设计的型面更新条件为:最大磨耗深度为0.1 mm。通过3次样条曲线平滑插值法对更新的型面进行平滑处理。钢轨型面更新策略流程图见图6。

图6 钢轨型面更新策略流程图

选取某运营周期内的钢轨,分别打磨成CN60和Opt-60型面,通过UM软件来仿真计算整个运营周期内的钢轨型面变化和其他安全性指标的变化。在仿真过程中,假设钢轨在2年内不进行打磨,车轮按照一定周期进行镟修,忽略车轮变化的影响。根据地铁实际情况,每天运行时长为17 h,在高峰期增加计算车次,每天大约运行300趟。按照8节编组列车计算得到1年的列车通过量为87.6万次,维护周期为2年。对列车通过量为200万次、时长大约为2年的运行历程进行仿真,并依据GB 5599—1985《铁道车辆动力学性能评定和试验鉴定规范》,评定车辆动力学性能的各项指标。

4.1 维护周期内的车辆安全性指标分析

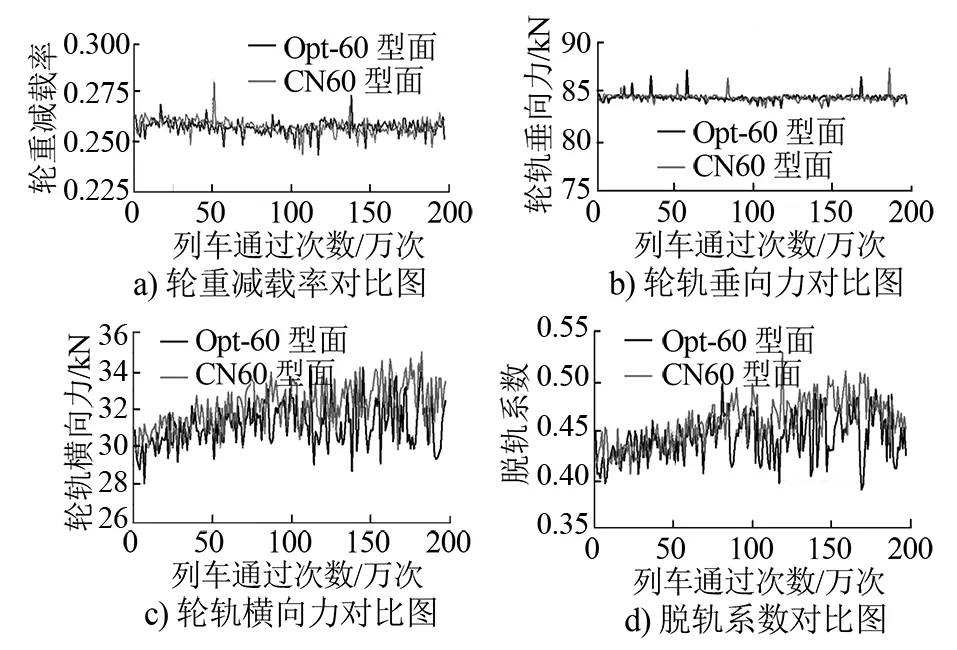

本文采用轮重减载率、脱轨系数、轮轨横向力和轮轨垂向力作为车辆安全性指标。按每次型面更新后的最大值取值,仿真得到安全性指标见图7。

由图7 a)和图7 b)可见,在钢轨寿命周期内,轮重减载率和轮轨垂向力的变化不大,相对较平稳,说明钢轨型面优化对地铁小半径曲线的轮轨垂向力和轮重减载率的影响不明显。分别计算200万次列车通过次数下的轮重减载率均值发现,Opt-60型面下均值为0.256, CN60型面下均值为0.257。这说明钢轨型面的优化可略微减小地铁小半径曲线的轮重减载率。

图7 维护周期内安全性指标对比图

由图7 c)可见,在 Opt-60型面与CN60型面下,轮轨横向力均是一直在增大的,表明钢轨磨耗引起的型面变化会直接导致轮轨横向力的增加。此外,在整个钢轨维护周期内,Opt-60型面的轮轨横向力略小于CN60型面的轮轨横向力,表明采用Opt-60型面可降低轮轨横向力,使车辆曲线通过性能更好,可降低侧磨,延长钢轨的使用寿命。

由图7 d)可见,在整个维护周期内,在CN60型面和Opt-60型面下,脱轨系数均在整体增加,但均未超过GB 5599—1985规定的限值。这说明钢轨磨耗导致型面变化会导致脱轨系数的增加。当列车通过量为0~80万次时,CN60型面和Opt-60型面的脱轨系数差距较小,在列车通过量超过80万次时,Opt-60型面的脱轨系数明显增速变缓,小于CN60型面的脱轨系数。这表明Opt-60型面在钢轨维护周期中具有更高的安全性,可以保证列车全周期的安全运行。

由此可见,虽然Opt-60型面对轮重减载率和轮轨垂向力的影响不大,但在整个维护周期内能有效减小轮轨横向力和脱轨系数。相对于CN60型面来说,采用Opt-60型面的车辆曲线通过性能更好,小半径曲线车辆运行安全性也更高。

4.2 维护周期内平稳性指标分析

根据GB/T 5599—2019《机车车辆动力学性能评定及试验鉴定规范》,客车平稳性由车体振动加速度和平稳性指标评定[9],其中平稳性指标为:

(2)

式中:

Wi——第i个工况下的平稳性系数;

Ai——第i个工况下的车体振动加速度,m/s2;

fi——第i个工况下的振动频率,Hz;

F(fi)——与fi有关的修正系数。

则平稳性总指标为:

(3)

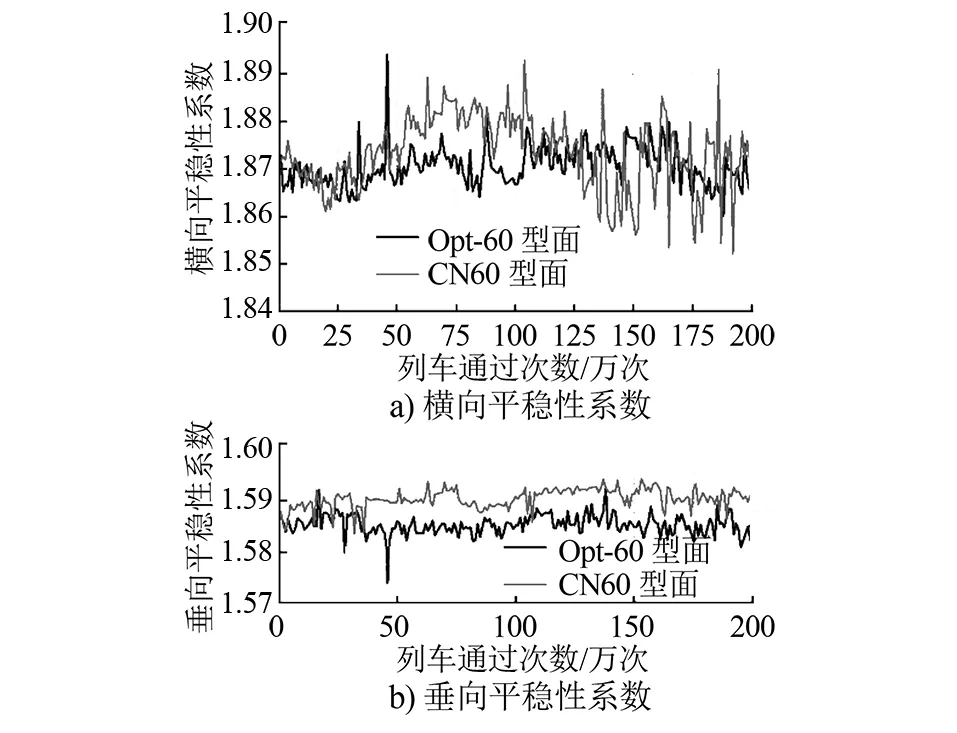

根据式(2)及式(3)可得列车在某环形线路上运行的平稳性系数,如图8所示。

图8 列车在某环形线路上运行时的平稳系数

由图8 a)可以看出:①采用CN60型面时,列车通过量为0~50万次时,列车运行的横向平稳性系数更高,且横向平稳性系数整体趋于增大,表明在维护周期内钢轨磨耗引起的型面变化导致轮轨接触状态变差,车体平稳性有所降低;当列车通过量超过100万次之后,平稳性系数幅值增大,每次迭代变化幅度也有所增加,虽然横向平稳性系数仍在GB 5599—1985规定的范围内,但大幅度变化的平稳性系数不利于行车平稳。②采用Opt-60型面时,横向平稳性系数虽在列车通过量为0~50万次时存在一定的波动,但在整个钢轨使用过程中一直比较稳定;这表明采用Opt-60型面打磨时,在整个维护周期内,即使磨耗不断增加,型面变化也仍在可控范围内,有利于行车稳定。

由图8 b)可见,无论采用CN60型面还是Opt-60型面,在维护周期内垂向平稳性系数的变化都不是特别明显。这说明钢轨磨耗对垂向平稳性的影响不大。此外,与CN60型面相比,Opt-60型面下的垂向平稳性系数总体较小,平稳性更好。

从整个维护周期总体看来,与CN60标准型面相比,Opt-60型面的列车运行横向平稳性及垂向平稳性都略优。

4.3 维护周期内的钢轨磨耗分析

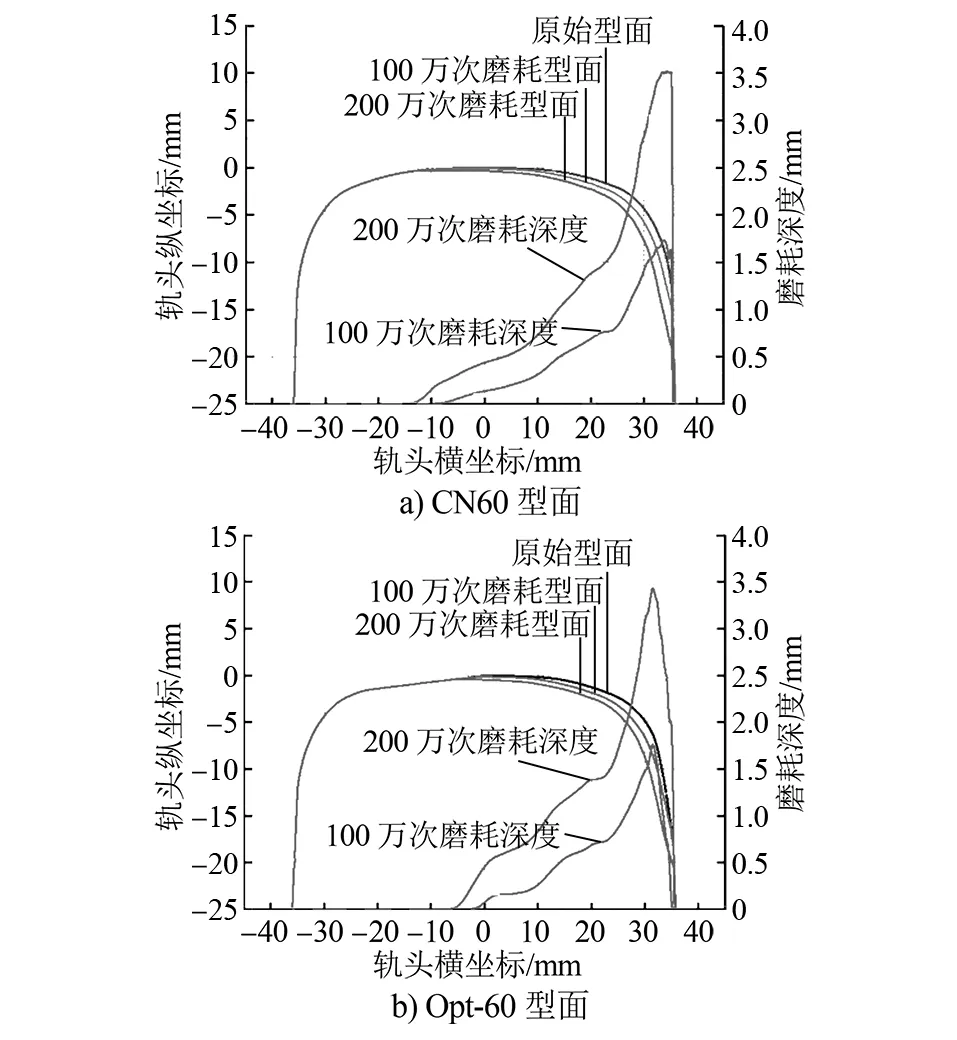

本文采用Archard磨耗模型分别计算了CN60型面和Opt-60型面下轮轨通过次数为100万次和200万次的磨耗量。绘制磨耗后的外轨型面图和磨耗深度图,并与原始型面对比如图9所示。

图9 不同列车通过量的钢轨磨耗对比图

由对比结果可知:

1) 当列车通过量为100万次时:CN60型面的磨耗面积为25.73 mm2,磨耗位置为x=-10~36 mm;Opt-60型面的磨耗面积为22.62 mm2,磨耗位置为x=3~35 mm。就磨耗面积来看,Opt-60型面比CN60型面小13.78%。

2) 当列车通过量为200万次时:CN60型面的磨耗面积为55.98 mm2,磨耗位置为x=-15~35 mm;Opt-60型面的磨耗面积为52.03 mm2,磨耗位置为x=-10~35 mm。就磨耗面积来看,Opt-60型面比CN60型面小7.06%。

可以看出,在整个维护周期内,与CN60型面相比,Opt-60型面的累计磨耗量和磨耗宽度都明显更优,其性能也有一定的提升。

5 轮轨接触

5.1 轮轨接触有限元模型

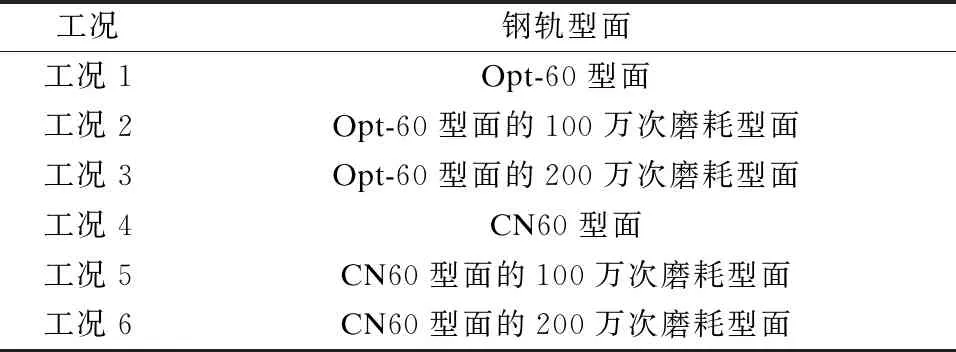

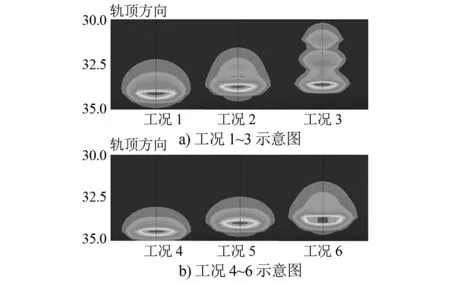

为了解Opt-60型面和CN60型面在磨耗过程中的接触状态变化,选取打磨型面为Opt-60和CN60的钢轨,在原始打磨型面、列车通过量100万次和200万次的磨耗型面进行有限元接触分析,并对比轮轨接触状态的变化。计算工况如表1所示。

表1 轮轨静态计算工况说明

利用ANSYS有限元分析软件建立轮轨接触模型。为了更真实地模拟实际接触状态,在建模过程中考虑了曲线部分超高和轮对的横移。车轮与钢轨接触区网格单元细化至1 mm,非接触区网格单元从2 mm 逐渐过渡到 60 mm 不等;车轮和钢轨之间的相互作用力可以近似等效为柔性与柔性之间的接触问题;钢轨和车轮的材料属性定义为弹性模量E=214 GPa,泊松比为0.29,密度为7.85 t/m3。根据图5的仿真结果,轮轨垂向力取85 kN,横向力取25 kN,横移量取4 mm,轮轨之间的摩擦系数取0.3。建立的有限元模型如图10所示。

图10 轮轨接触有限元模型

5.2 计算结果与分析

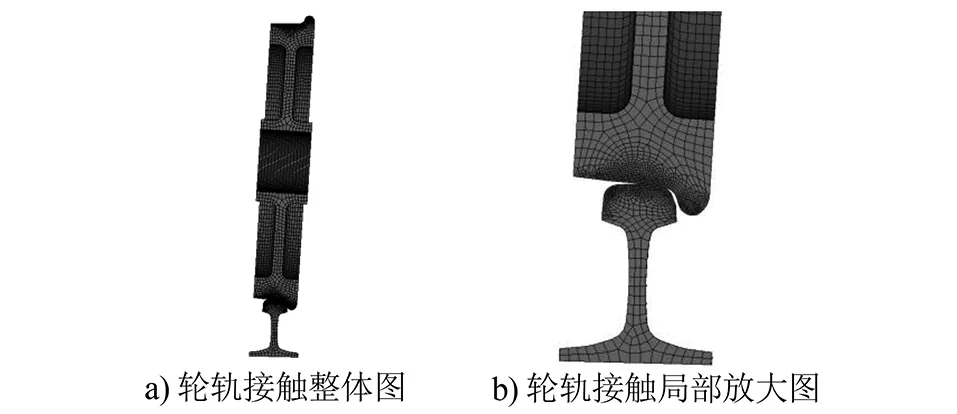

根据表1的6种工况分别计算轮轨接触面积和轮轨接触应力。轮轨接触计算结果见图11,应力云图对比图如图12所示。

图11 轮轨接触计算结果对比图

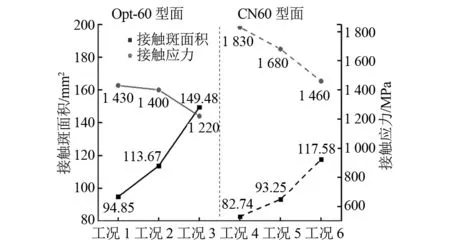

图12 轮轨接触斑应力云图对比

对比图12中工况1和工况4的轮轨接触斑可见,与CN60型面相比,Opt-60型面的接触位置更靠近轨顶部分,其接触斑面积大14.63%、接触应力小27.97%。对比图12中工况2和工况5的的轮轨接触斑可见,在列车通过量达到100万次之后,与CN60型面相比,Opt-60型面的接触斑面积大21.89%、接触应力小20%;对比图12中工况3和工况5的轮轨接触斑可见,在列车通过量超过200万次之后,由于磨耗增加引起型面变化导致2个型面的接触状态均有恶化,但与CN60型面相比, Opt-60型面的接触面积大27.13%、接触斑长度增加、接触应力小19.67%。

总体看来,相对于CN60型面来说,Opt-60型面不论是在刚打磨完成时还是在钢轨维护周期内,都能使接触斑面积增大、接触应力减小。这表明Opt-60打磨型面具有更好的适应性,有利于减小钢轨的塑性变形、降低接触疲劳等表面接触伤损。

6 结语

本文针对某地铁环形线路小半径曲线,以延长曲线段钢轨使用寿命、改善轮轨动力学性能为目标,对内外轨型面进行优化,得到设计的Opt-60打磨型面。其动力学计算结果表明,打磨可有效改善列车动力学性能,且Opt-60型面性能略优于CN60型面性能。

对某地铁环形线路的磨耗钢轨型面进行打磨量分析。分析结果表明,与采用CN60型面相比,采用Opt-60型面后曲线外轨打磨面积减小44.2%、轨顶处打磨深度最大减小0.646 mm,曲线内轨打磨量变化不明显。

建立地铁车辆B型车动力学模型,模拟环形轨道小半径曲线线路,分别按CN60型面和Opt-60型面作为打磨型面,对整个维护周期内的列车动力学性能进行对比。结果表明,采用Opt-60型面时的列车安全性和平稳性都略优。在相同列车通过量的情况下,与CN60型面相比,Opt-60型面的钢轨总体磨耗量降低了7.06%~13.78%,且磨耗宽度和磨耗深度均有所改善。

模拟分析表明,与CN60型面对比,Opt-60型面在相同的使用情况下接触斑面积明显增大,接触应力明显减小。这说明采用Opt-60型面可有效抑制钢轨疲劳,进而避免掉块剥离等伤损发生。此外,在整个维护周期内,Opt-60型面表现出良好的适应性。