不同卸荷工况下采煤机滚筒截割性能研究

2022-01-12张强张晓宇

张强,张晓宇

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

0 引 言

随着我国对煤炭需求量逐渐增加,传统破煤方式很难对煤层进行高效截割,而煤层地质条件制约着采煤机的采煤效率。因此,需要分析煤层地质条件对采煤机截割性能的影响规律。张强等[1-3]研究发现液压冲击截齿能提高滚筒截割效率,并得到钻头钻孔的最佳转速与回转频率,分析了孔深对岩体卸荷程度的影响;邓广哲等[4]分析了滚筒截割不同压裂煤层的截割比能耗的变化规律;齐功[5]研究了截割角对截齿冲击特性的影响;赵丽娟等[6]研究了煤粒半径对滚筒载荷、装煤率的影响;闫国梁[7]研究了提高块煤率的工艺;郭辰光等[8]采用粒子群算法优化了刨刀结构;刘旭南等[9]研究得到滚筒转速与牵引速度的最佳匹配;毛君等[10-12]研究了煤层倾角、截齿安装角、转速对滚筒截割比能耗和截割阻力的影响;J.Jonak等[13]研究了煤粒被滚筒剥离的动态过程;YU B等[14]分析了滚筒截割煤层的载荷与力矩;J.Rojek等[15]研究了单齿截割岩石过程;田震等[16]研究了截齿的不同排列方式对滚筒载荷与力矩的影响;牛文洪[17]研发了采煤机截割路径规划系统;申艳忠[18]研究得到了滚筒最佳螺旋升角;李建伟等[19]研究了坚硬煤壁弱化技术。

国内外对于如何改变煤层地质条件从而提高采煤效率的问题研究甚少,因此,本文采用EDEM在煤层中加载不同直径、不同深度、不同间距孔的方式改变煤层地质条件,利用正交试验法与极差法分析孔径、孔深、孔间距对截割阻力、截割力矩、破煤率、落煤量的影响规律及影响先后次序,以期得出最佳钻孔参数匹配及孔径、孔深、孔间距对截割性能的影响先后次序,为提高滚筒截割性能提供理论基础。

1 滚筒破煤力学模型

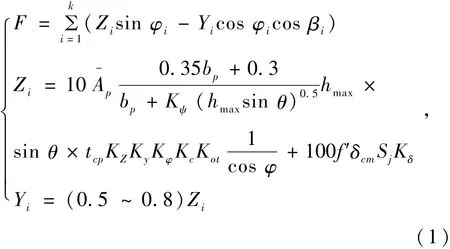

截割阻力、破煤率是评价滚筒截割性能的重要指标,截割阻力F的计算公式为

式中:Yi为处于φi位置截齿进给阻力;Zi为处于φi位置截齿截割阻力;φi为位置角;βi为安装角;Ap为截割阻抗;bp为计算宽度;Kψ为脆性系数;θ为截齿所处位置角度;tcp为切削宽度;Kz为表面系数;Ky为影响系数;Kφ为形状影响系数;Kc为排列方式系数;Kot为地压对煤层影响系数;f′为截割阻抗系数;δcm为单向抗压强度;Sj为截齿磨损面在截割平面上的投影面积;Kδ为应力状态体积系数;hmax为最大切削厚度。

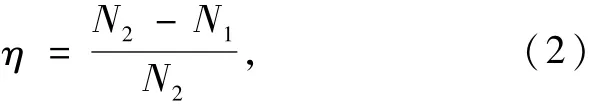

破煤率采用黏结键断裂比例η表示,计算公式为

式中:η为黏结键断裂比例;N1为煤层剩余黏结键数目;N2为煤层初始黏结键数目。

2 仿真模型

2.1 卸荷孔参数与工况建立

2.1.1 卸荷孔参数建立

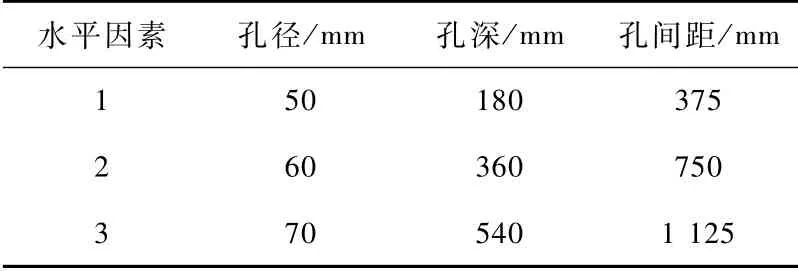

由于在煤层加载卸荷孔可以使煤层卸荷,有利于滚筒截割煤层,因此,探讨孔径、孔深、孔间距对截割性能的影响。根据工程钻头直径大小,分别选50,60,70 mm孔径探讨对截割性能的影响;由于仿真滚筒宽度为540 mm,因此,设置孔深为滚筒宽度的1/3,2/3,1倍,探讨孔深对截割性能的影响;孔间距太大,使煤层内部不能充分卸荷,孔间距太小,会增加钻孔数量,导致钻头能耗增加,因此,分别选375,750,1 125 mm探讨孔间距对截割性能的影响。各因素水平如表1所示。

表1 各因素水平Tab.1 Levels of each factor

2.1.2 工况建立

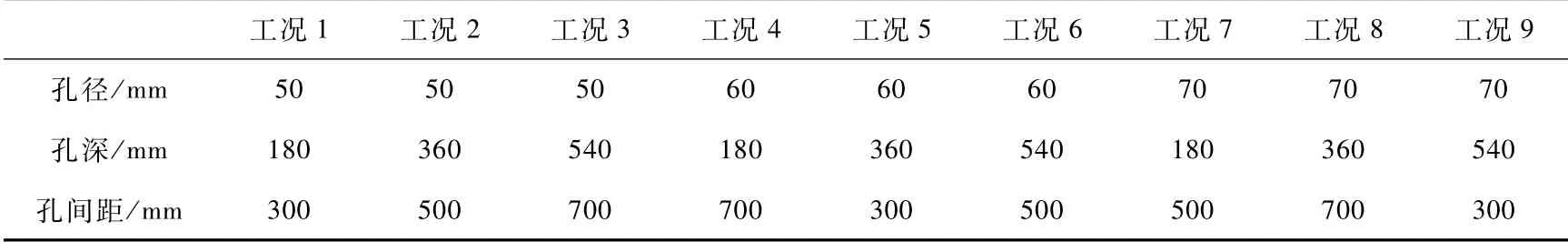

采用正交法拟定9组工况,如表2所示。

表2 工况表Tab.2 Table of experimental

2.2 仿真模型及参数

2.2.1 煤壁模型

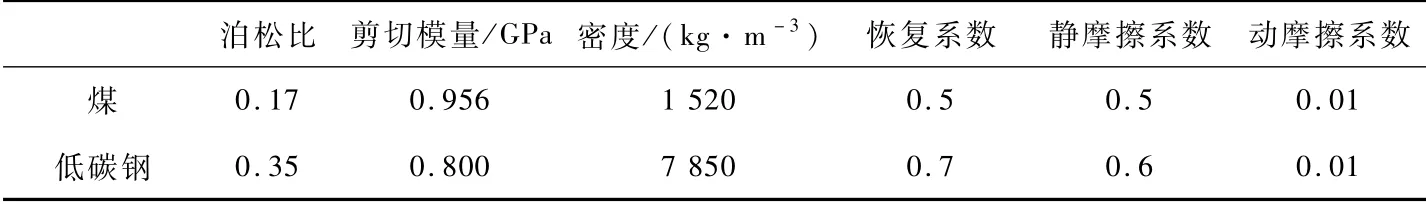

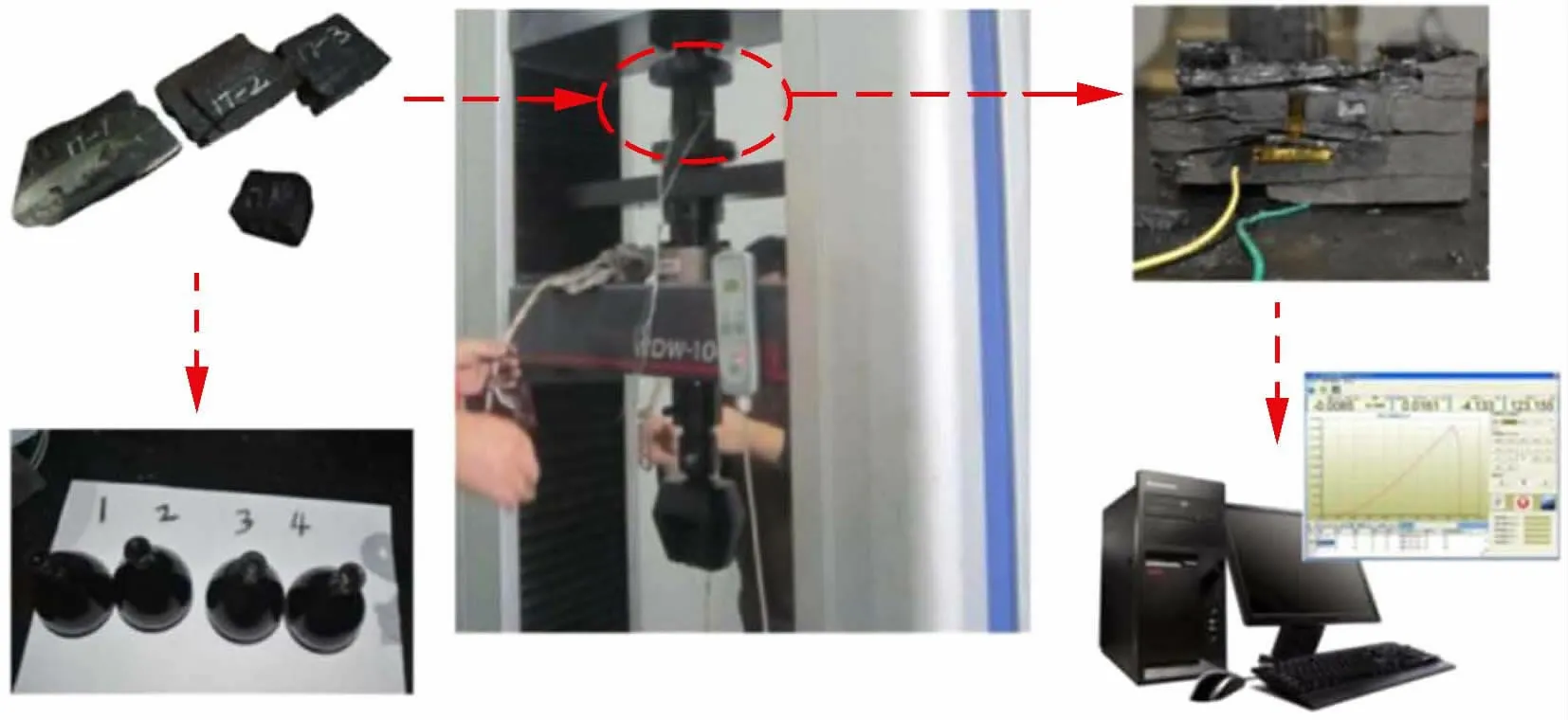

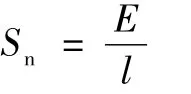

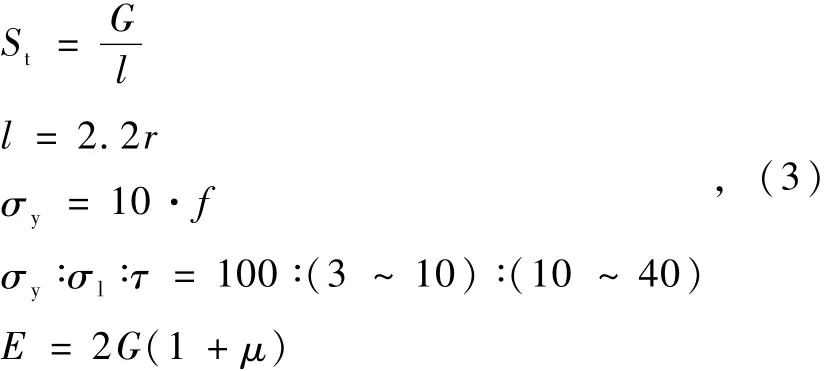

为使仿真煤壁性质与实际相符,对神东煤矿进行采样,并对煤样进行力学测试,如图1所示,根据测试结果,在EDEM中加载煤与低碳钢力学参数,力学参数如表3;为使煤粒充分接触,形成稳定煤壁,根据文献[12]的煤粒大小范围,建立半径为0.012 m的煤粒;运用Solidwork建立三维煤壁模型,将三维煤壁模型加载到EDEM中。

表3 力学参数Tab.3 Parameter setting

图1 煤样力学参数测试Fig.1 Mechanical parameters test of coal sample

先对煤壁三维模型进行填充,在煤粒生成参数设置模块中,将煤粒生成速率设为50 000个/s,将煤粒生成区域设置为煤壁三维模型;在仿真参数模块中,时间步长设为10%,存储数据时间间隔设为0.05 s,网格尺寸设为0.04 m,选用Hertz-Mindlin with bonding为本构模型,煤壁建立时间设为1 s,使煤粒填充煤壁三维模型,当所有煤粒达到平衡状态时,如果煤壁未填充满,重复上述煤壁填充过程,直到煤壁三维模型被煤粒填充满。当煤壁填充满煤粒时,采用黏结键将煤粒黏结,煤壁性质由黏结键的单位法向刚度、单位切向刚度、最大法向应力(包括抗压应力)、最大切向应力表示,计算公式[1]为

式中:μ为泊松比;E为弹性模量;G为剪切模量;l为颗粒间距;r为半径;f为煤普氏系数;σy、σl分别为最大抗压、拉应力;τ为最大切向应力;Sn、St分别为单位法、切向刚度。

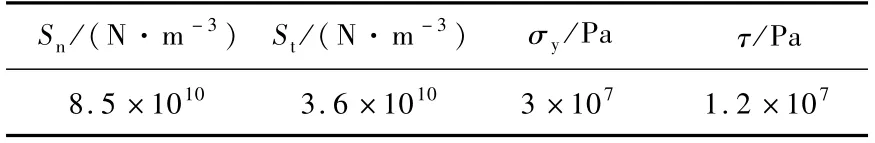

为建立f=3煤层,将f=3,G=0.956 GPa,l=0.012 m,μ=0.17代入式(3),得Sn=8.5×1010N·m-3,St=3.6×1010N·m-3,σy=3×107Pa,τ=(0.3~1.2)×107Pa,为使仿真结果明显,选取τ=1.2×107Pa,黏结键参数见表4。煤的力学性质参数通过试验得出,黏结参数通过计算公式得出,以此确定煤粒的基本力学参数与煤粒黏结参数的正确性,从而验证建立的煤壁模型与真实煤壁性质相同。

表4 黏结键参数Tab.4 Parameter setting of particle bond

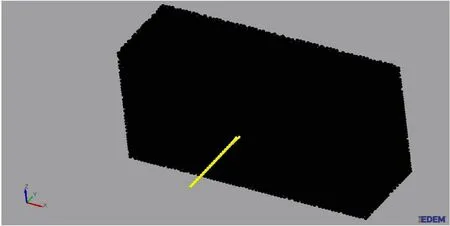

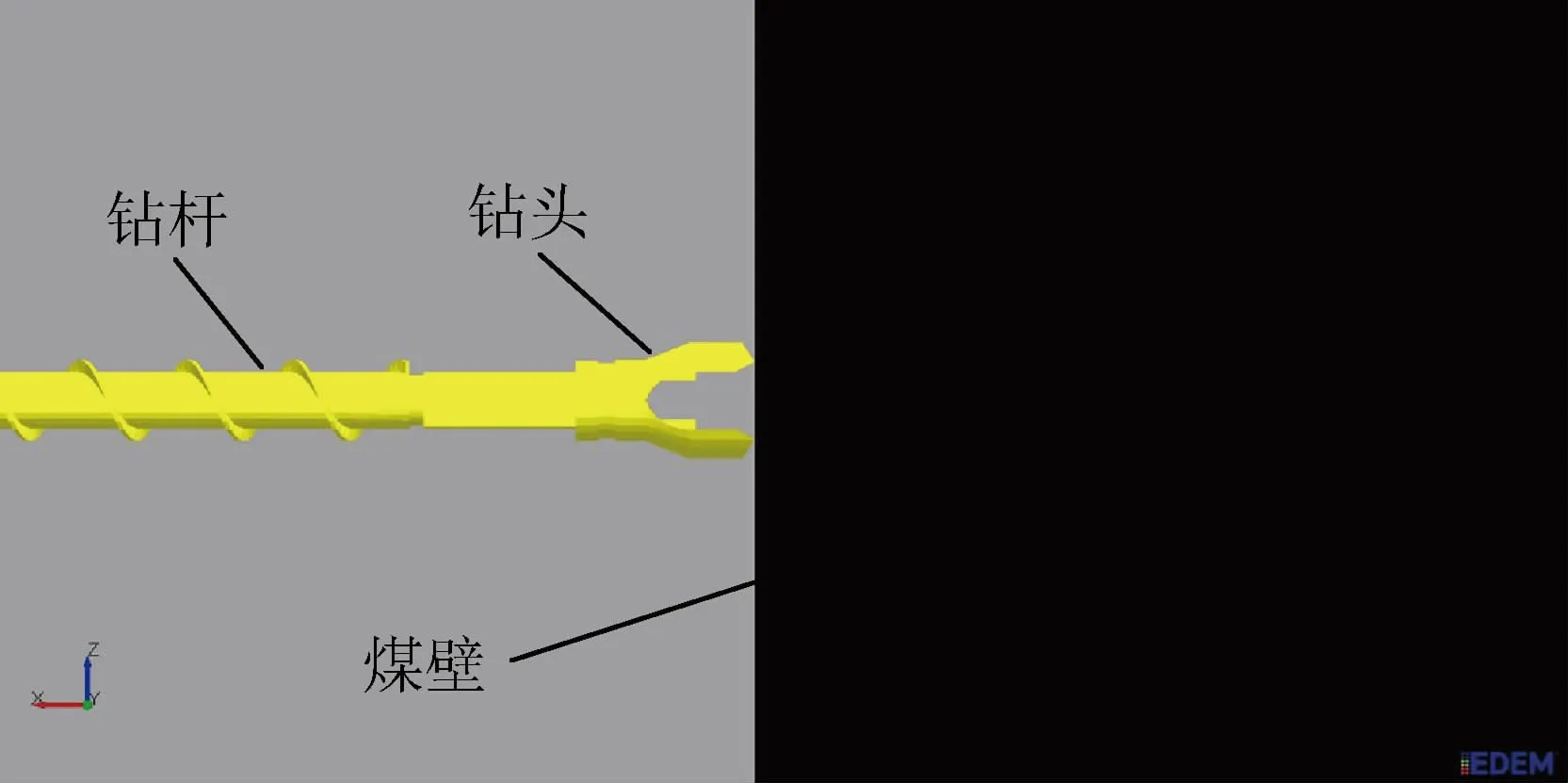

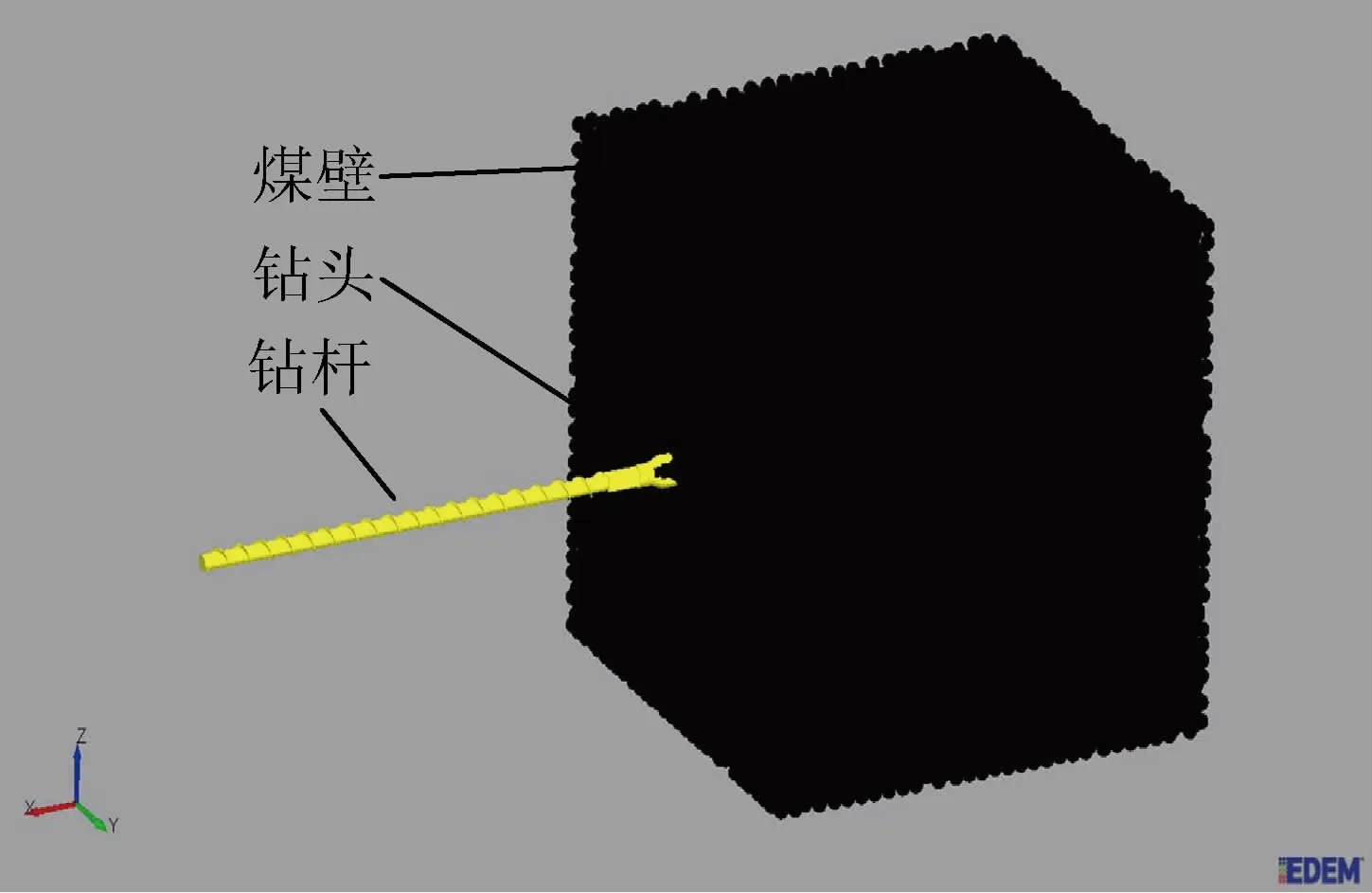

当煤壁生成时,根据文献[20],采用矿用钻机在煤壁加载卸荷孔。为加快仿真速度,仅将矿用钻机的钻杆与钻头导进EDEM,钻孔模型和钻孔模型放大图分别如图2~3所示,根据上述钻孔参数和拟定工况,建立9组有卸荷孔煤壁。

图2 钻孔模型Fig.2 Bore hole model

图3 钻孔模型放大图Fig.3 Enlarged view of borehole model

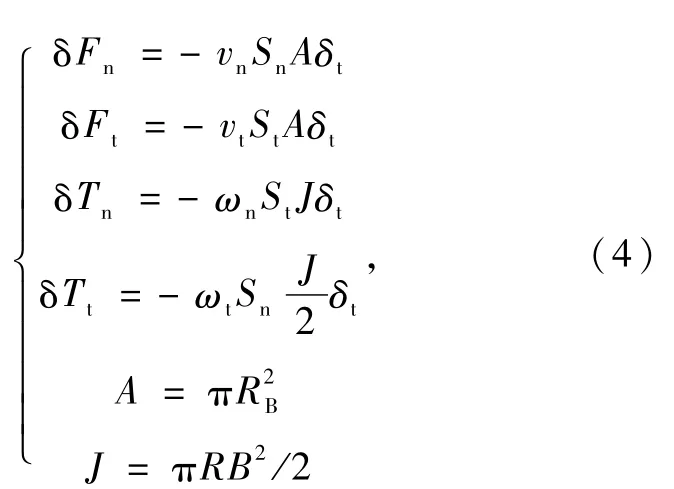

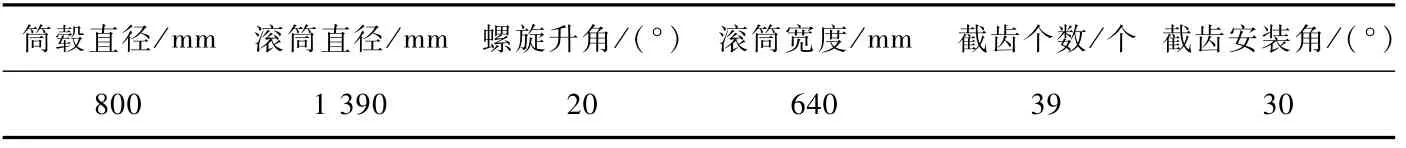

当有卸荷孔煤壁建立完成时,滚筒截割煤壁,滚筒对煤壁产生力的作用,煤粒会产生法向、切向速度,法向、切向角速度,Fn,Ft和Tn,Tt按式(4)从0叠加。

式中:δ为变化符号;vn,vt分别为法向、切向速度;A为接触面积;RB为半径;δt为时步;ωn,ωt分别为法向、切向角速度;Fn,Ft分别为切向、法向黏结力;Tn,Tt分别为切向、法向力矩;J为黏结键截面极惯性矩。

当黏结参数达到最大法向、切向应力时,黏结键断裂,煤粒被滚筒截割下来。法向、切向应力的最大值分别为

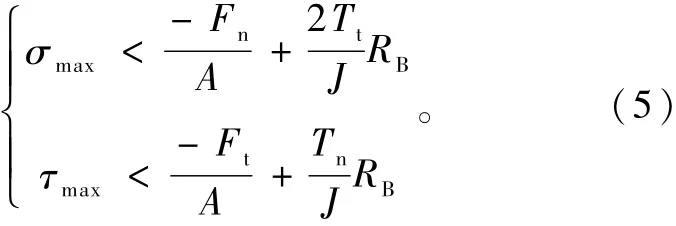

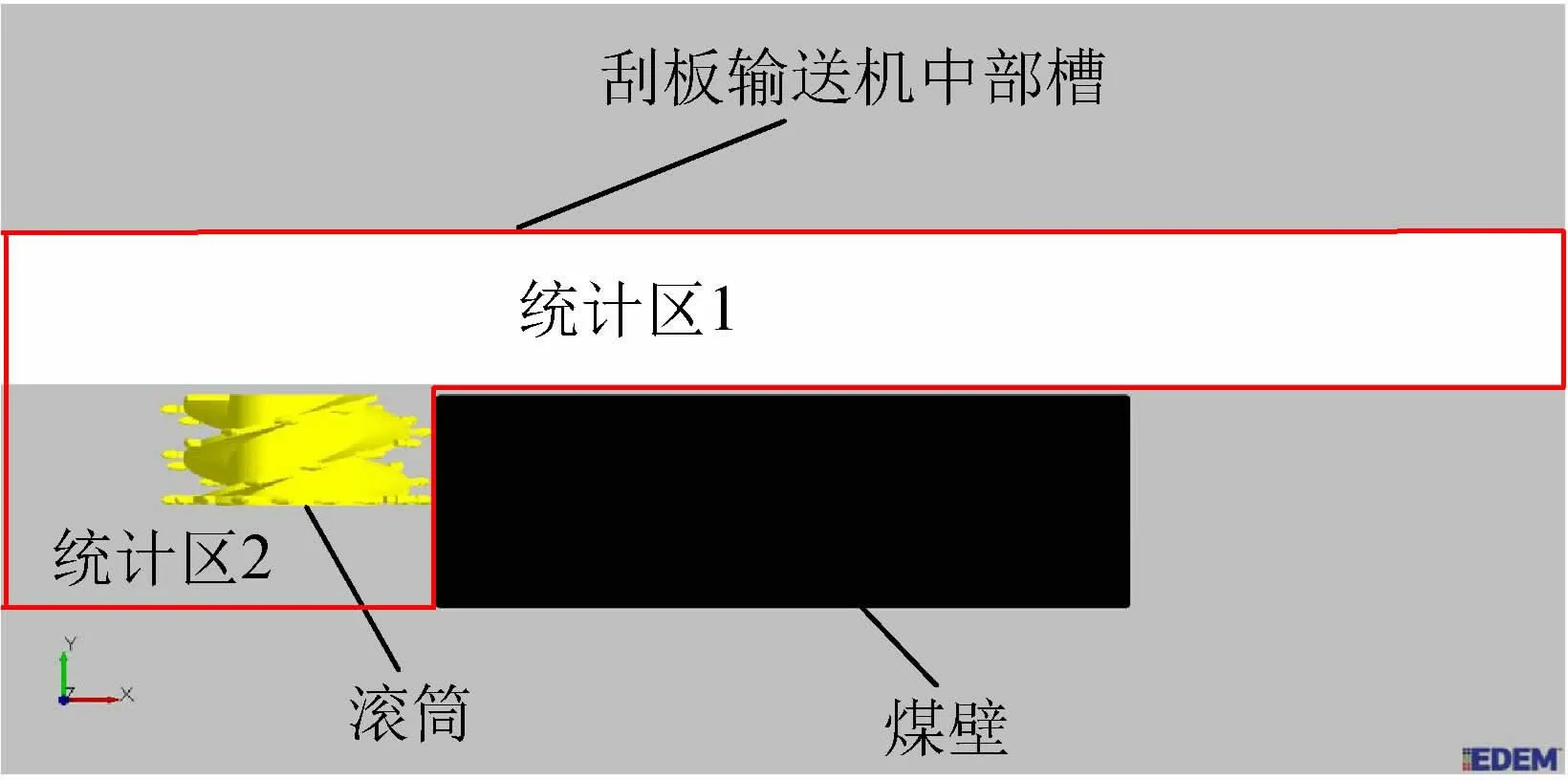

2.2.2 滚筒模型

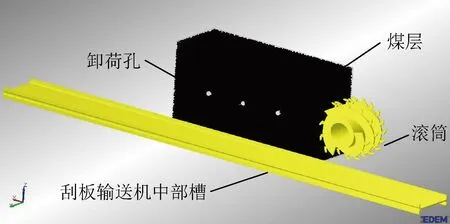

利用Solidwork建立刮板输送机中部槽、滚筒模型,截割模型如图4所示。将滚筒材料设置为低碳钢,滚筒转速为50 r/min,牵引速度为4.5 m/min,滚筒参数见表5。滚筒结构截割完煤层时,被剥离的煤粒落到统计区。为统计9组工况落煤量,并分析不同孔径、不同孔深、不同孔间距对落煤量的影响规律,在仿真模型中划分统计区,如图5所示。

图4 截割模型Fig.4 Cutting model

图5 统计区示意图Fig.5 Schematic diagram of statistical area

表5 滚筒结构参数Tab.5 Structural parameters of drum

2.2.3 截割仿真参数

设定时间步长10%,截割时间30 s,存储数据时间间隔0.05 s,网格尺寸0.04 m。

3 卸荷孔对煤壁卸荷的可行性验证

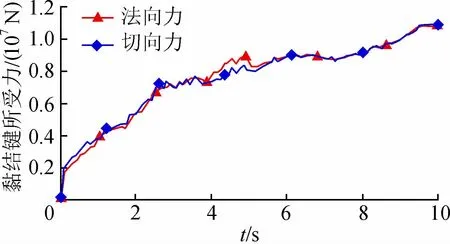

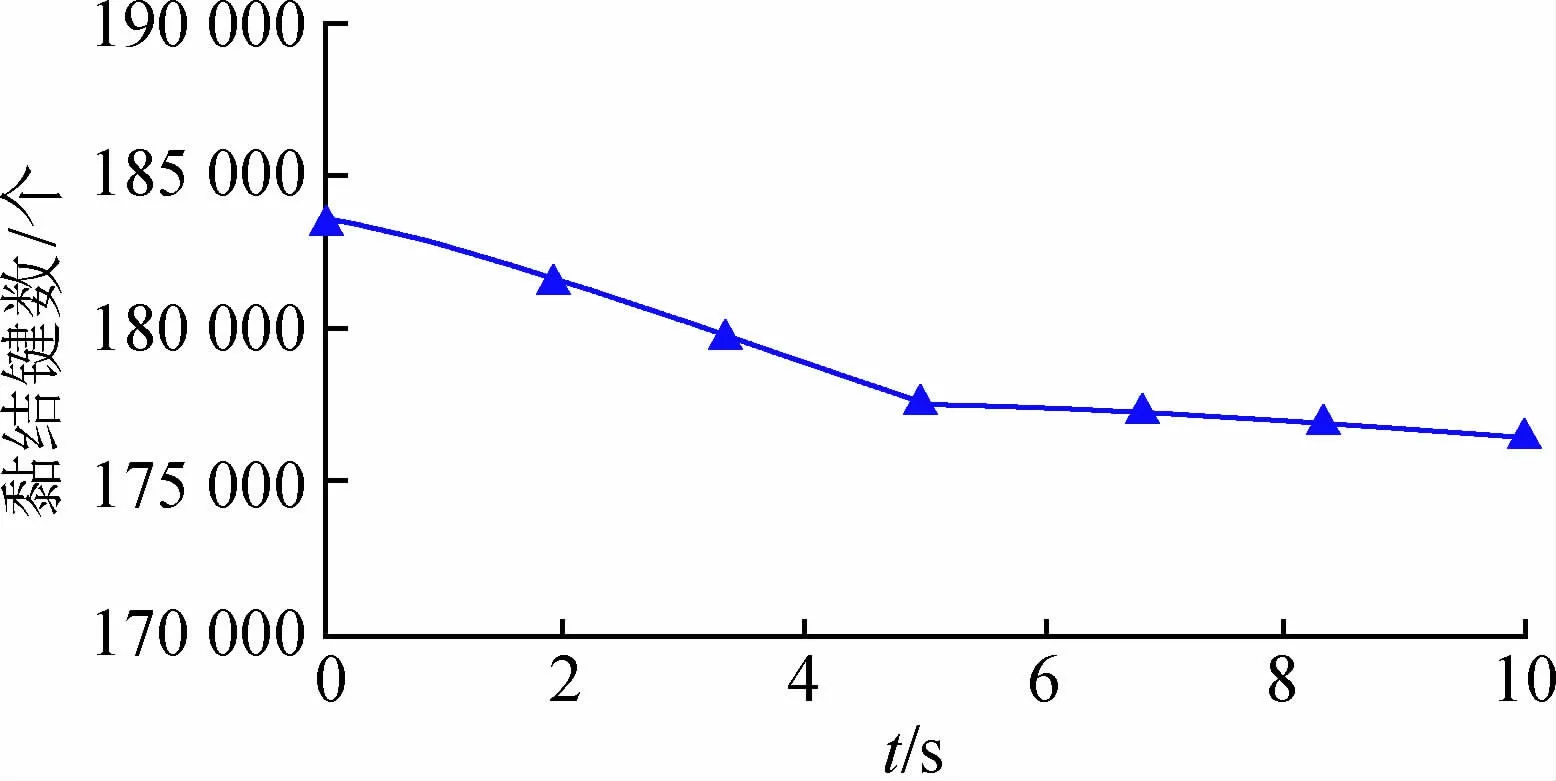

为验证孔对煤壁卸荷的可行性,建立边长为1 m的煤壁。采用钻头在煤壁加载孔,仿真时间10 s,卸荷孔模型如图6所示。钻头在0~5 s对煤壁加载孔,为验证钻头停止截割煤壁时,卸荷孔对煤壁卸荷的影响,在5 s时将钻头与钻杆撤出,继续仿真5 s。当仿真完成时,采用EDEM导出0~10 s内黏结键所受法向力、切向力、黏结键数据,将数据导入Origin,得出法向力、切向力、黏结键数目随时间的变化规律,如图7~8所示。

图6 卸荷孔模型Fig.6 Bore hole model

图7 黏结键所受法向力与切向力随时间的变化规律Fig.7 Law of normal and tangential force changing with time

卸荷孔对煤壁卸荷程度可用煤壁黏结键断裂程度表示。当黏结的煤粒群受到外部作用力时,煤壁煤粒产生法向、切向速度,法向、切向角速度,此时黏结键上会受到法向力和切向力的作用,当达到最大法向、切向应力时,黏结键断裂,煤粒脱离煤壁[21]。由图7可知,黏结键所受的法向力和切向力随时间增加而增加,说明黏结键的法向、切向应力逐渐趋近最大值,黏结键越来越易被破坏,导致煤壁被卸荷的程度在增加;由图8可知,黏结键断裂数随时间增加而增加,说明煤壁被卸荷的程度在增加。

图8 黏结键数随时间的变化规律Fig.8 Law of bond number changing with time

4 滚筒截割结果分析

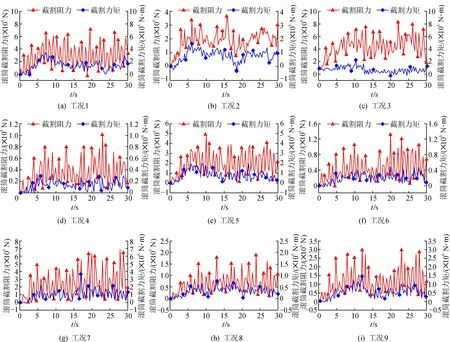

利用图4模型,截割9组卸荷孔煤壁。运用EDEM导出截割阻力与截割力矩数据,将数据导入Origin,得出截割阻力与截割力矩随时间的变化规律,如图9所示。

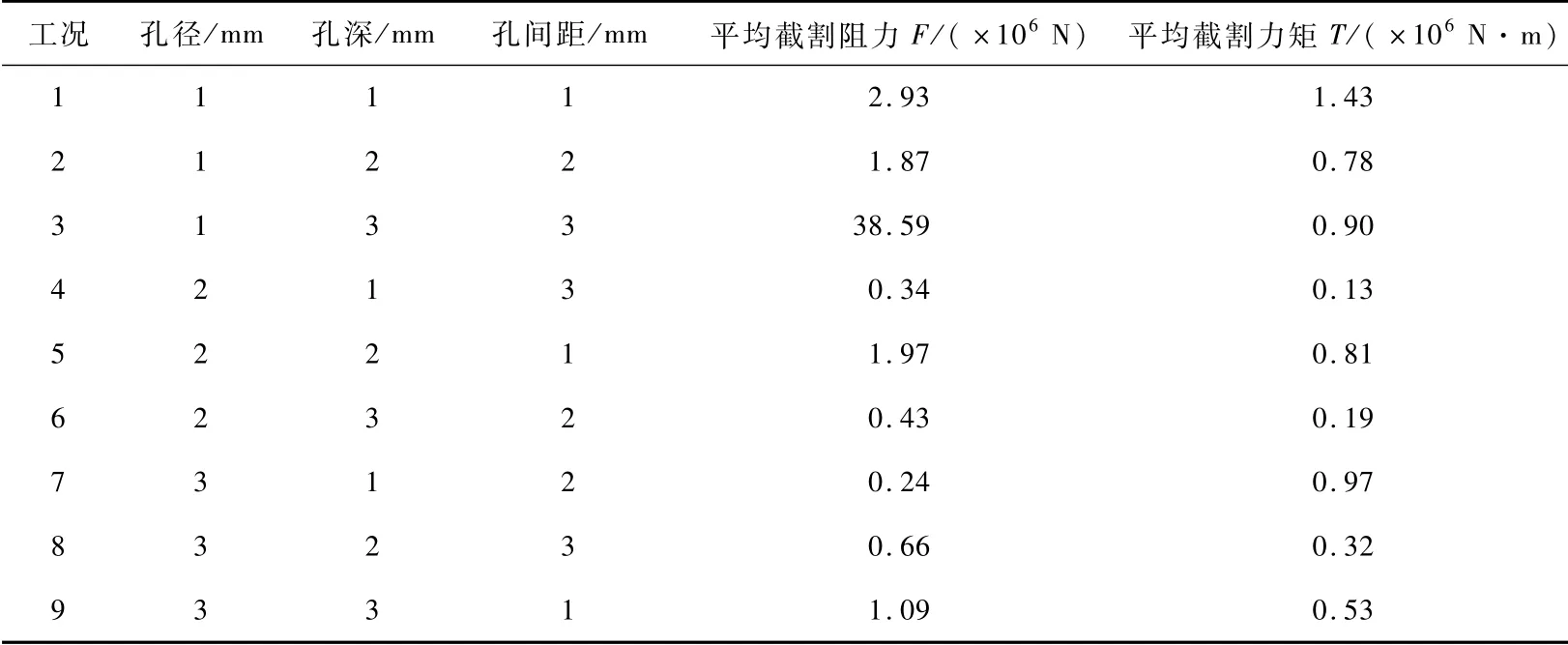

由图9可得9种工况的平均截割阻力和平均截割力矩,数据统计见表6。

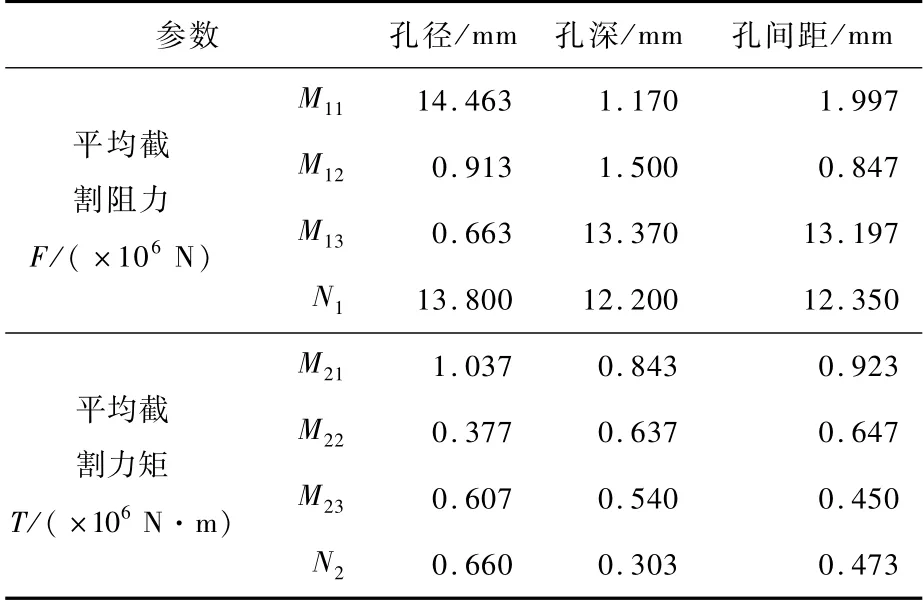

表6 平均截割阻力与平均截割力矩Tab.6 Values of average cutting resistance and average cutting moment

图9 截割阻力与截割力矩随时间的变化规律Fig.9 Variation rules of cutting resistance and cutting moment with time

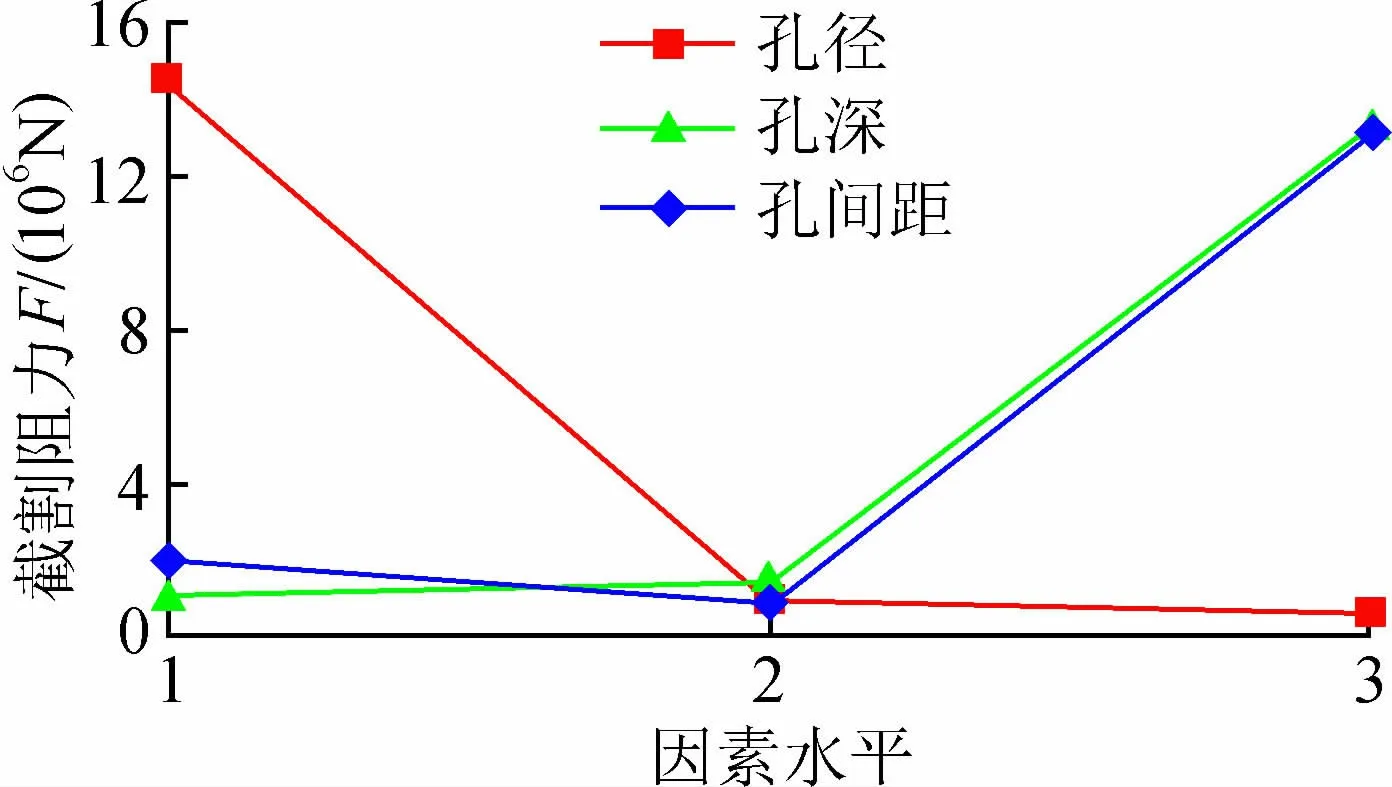

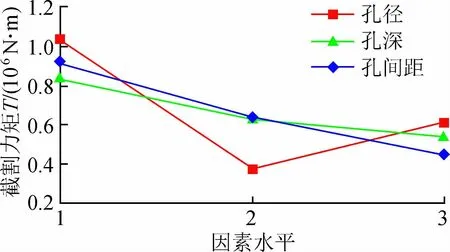

采用正交试验法与极差法探讨孔径、孔深、孔间距对平均截割阻力、平均截割力矩的影响规律与影响先后次序,3因素的平均截割阻力、平均截割力矩极差见表7,根据表7拟合3水平因素截割阻力、截割力矩曲线,如图10~11所示,设置孔径为因素A,孔深为因素B,孔间距为因素C。

图10 3因素截割阻力曲线Fig.10 Cutting resistance curves of three factors

表7 平均截割阻力与平均截割力矩极差Tab.7 Range data of average cutting resistance and average cutting torque

图11 3因素截割力矩曲线Fig.11 Cutting moment curves of three factors

由图10~11可知,随着孔径增加,截割阻力减小;随着孔深增加,截割阻力增加;随着孔间距增加,截割阻力先减小后增加。随着孔径增加,截割力矩先减小后增加;随着孔深、孔间距增加,截割力矩减小;由表7可知,3因素对截割阻力、截割力矩的影响先后次序为:孔径,孔间距,孔深。

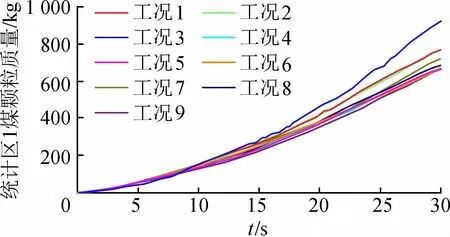

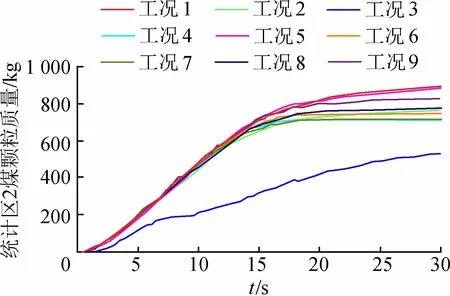

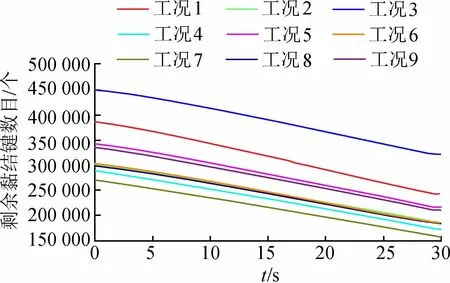

运用EDEM导出统计区1~2煤粒质量、黏结键数目数据,将其导入Origin,得出统计区1~2煤粒质量、黏结键数目随时间变化趋势,如图12~14所示。

图12 统计区1煤粒质量变化趋势Fig.12 Change trend of coal particle quality in statistical area 1

滚筒截割下煤粒落入到统计区1~2内。由图12知,随着时间增加,滚筒截割下煤粒质量增加,导致统计区1煤粒质量增加,当截割至30 s时,统计区1煤粒质量分别为770.044,769.008,921.053,662.765,667.583,668.62,717.533,685.392,663.863 kg。由图13可知,在前一段时间,滚筒刚刚截割煤层,离统计区2较近,随着滚筒截割时间增加,截割下煤粒的质量增加,大部分煤粒落在统计区2,使统计区2煤粒质量增加;在后一段截割时间,随着滚筒截割时间增加,截割下煤粒的质量增加,由于滚筒离统计区2的距离增大,仅有少量煤粒落在统计区2,大量煤粒落在统计区1,使统计区2煤粒增长速率变缓,统计区2煤粒质量为894.584,764.311,531.151,711.312,883.179,745.893,714.484,770.959,825.361 kg,落 煤量分别为1 664.64,1 533.33,1 452.21,1 374.09,1 550.76,1 414.5,1 432.02,1 456.35,1 489.23 kg。由图14可知,煤层初始黏结键数目为386 797,30 3751,449 224,289 119,343 119,305 085,269 335,301 109,336 381个,当截割至30 s时,黏结键数目为242 442,187 005,320 281,172 851,216 935,184 653,158 425,184 076,210 702个,黏结键断裂比例分别为37.321%,38.435%,28.703%,40.215%,36.776%,39.475%,41.179%,38.867%,37.362%。破煤率、落煤量如表8所示。

图13 统计区2煤粒质量变化趋势Fig.13 Change trend of coal particle quality in statistical area 2

图14 黏结键数目随时间变化趋势Fig.14 Trend of bond number changing with time

表8 破煤率和落煤量数据统计表Tab.8 Data statistics of breaking coal rate and falling coal amount

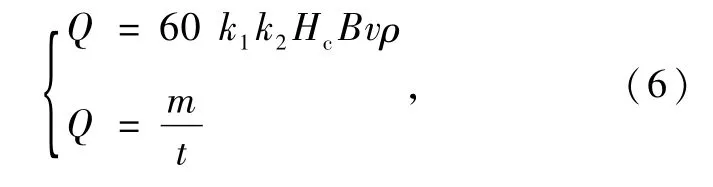

计算采煤机滚筒生产率的公式[22]为

式中:k1和k2为折算系数,分别为0.6和0.65;Hc为开采高度;B为截割深度;ρ为煤密度;v为牵引速度;Q为生产率;m为落煤量;t为时间。

本文中,k1=0.6,k2=0.65,ρ=1 520 kg/m3,B=0.64 m,Hc=1.39 m,表8中9组工况的落煤量最大为1 664.64 kg,最小为1 374.09 kg,9组方案的采煤机滚筒牵引速度最大约为6.3 m/min,最小约为5.2 m/min,9组方案的采煤机滚筒牵引速度为5.2~6.3 m/min,与实际采煤机滚筒牵引速度相符。而在本次的仿真模拟中,设置的采煤机牵引速度为4.5 m/min,根据式(6)计算,落煤量为1 186.548 kg,由于模拟的9组工况内加载卸荷孔,使其内部卸荷,可以使采煤机滚筒的落煤量更大,9组方案落煤量比1 186.548 kg大,与实际相符,说明在煤壁加载孔可以对煤壁卸荷。

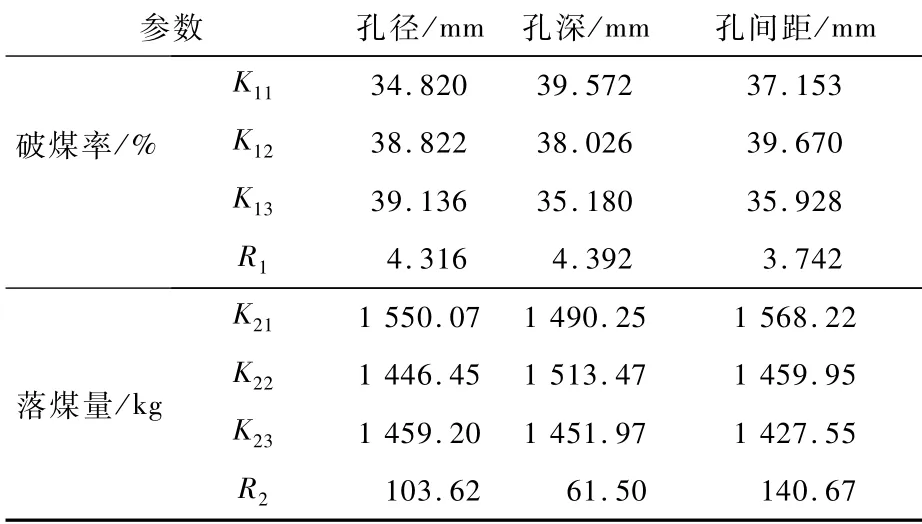

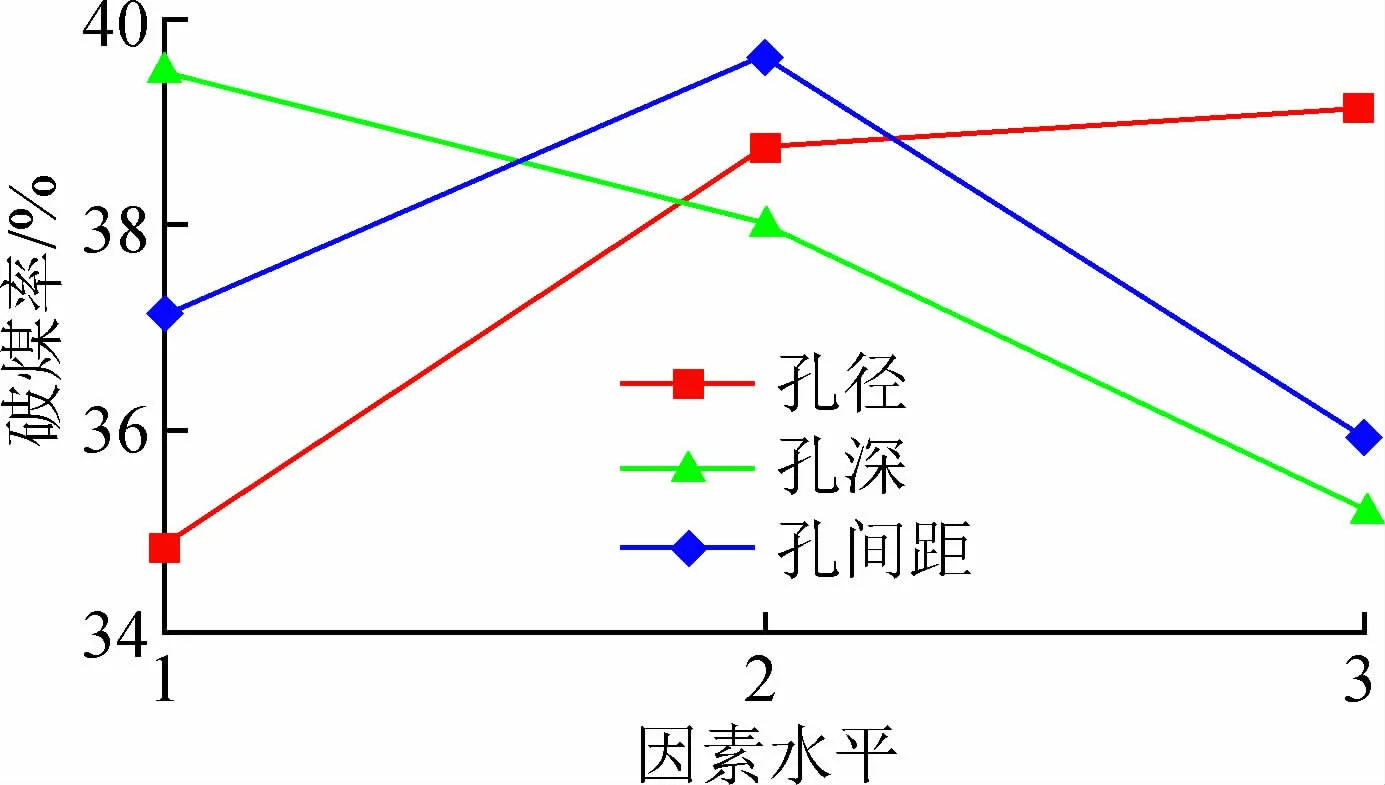

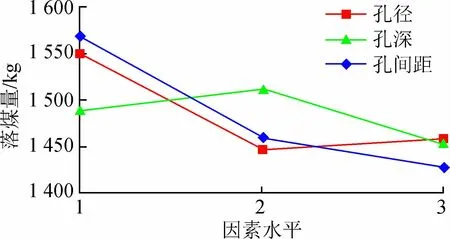

利用正交试验法与极差法探讨孔径、孔深、孔间距对破煤率、落煤量的影响趋势与影响先后次序。3因素的破煤率、落煤量的极差见表9,并根据表9数据拟合3水平破煤率、落煤量曲线,如图15~16所示。

表9 极差数据统计表Tab.9 Statistical table of range data

图15 3因素破煤率曲线Fig.15 Coal breaking rate curves of three factors

由图15~16可知,随着孔径增加,破煤率增加;随着孔深增加,破煤率减小;随着孔间距增加,破煤率先增加后减小。随着孔径增加,落煤量先减小后增加;随着孔深增加,落煤量先增加后减小;随着孔间距增加,落煤量减少;由表9可知,3因素对破煤率影响先后次序为孔深、孔径、孔间距,3因素对落煤量影响先后次序为孔间距、孔径、孔深。

图16 3因素落煤量曲线Fig.16 Coal fall curves three factors

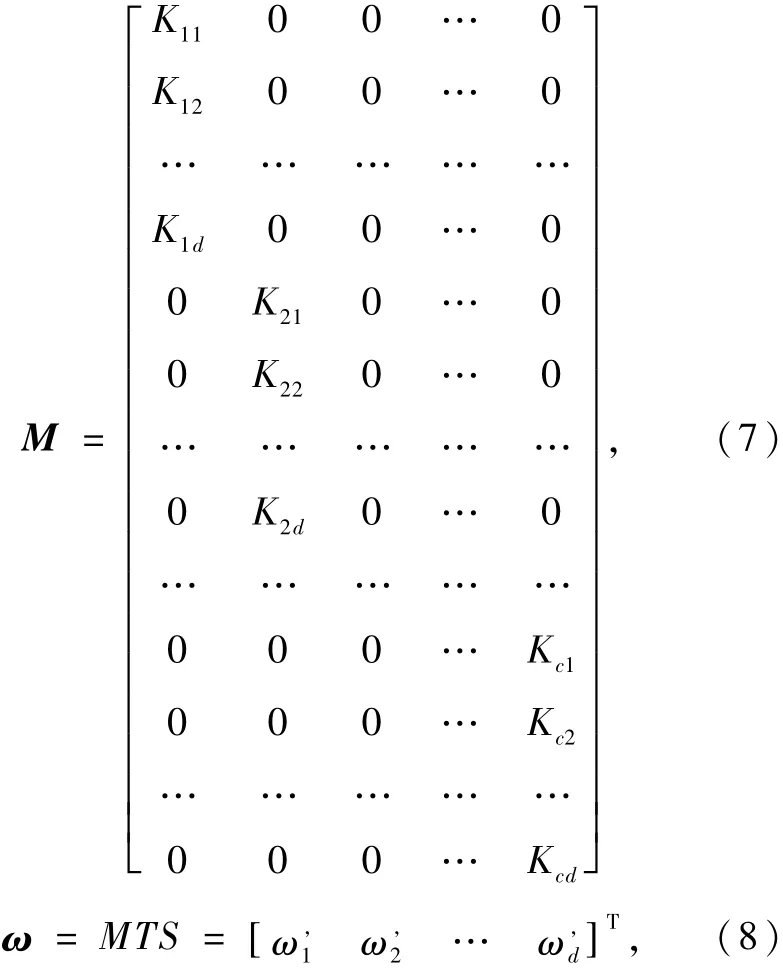

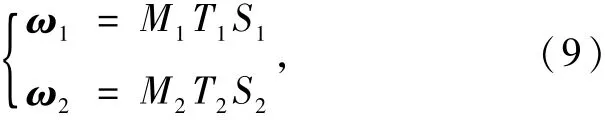

为确定最佳钻孔参数组合,构建孔径、孔深、孔间距的结构矩阵与破煤率、落煤量权矩阵,求得孔径、孔深、孔间距的权重。建立c个因素,c个因素均有d个水平,因素Bp的第q个水平指标均值为Kpq,建立若因素Ap的极差为sp,建立求得影响指标值的权矩阵如式(7)~(8)。

式中:ω,1=K11T1S1;K11T1=K11/Kpq,为因素B1首个水平指标值占因素B1全部水平指标值总和之比,Sp指因素B1首个水平对指标值的影响大小,也指因素B1极差大小,所有因素的求解相同,得出3因素3水平对指标的影响权重。由权重得出最佳钻孔参数匹配以及各因素对指标的影响先后次序。

ω1为破煤率的值,ω2为落煤量的值,权矩阵ω1,ω2的公式为

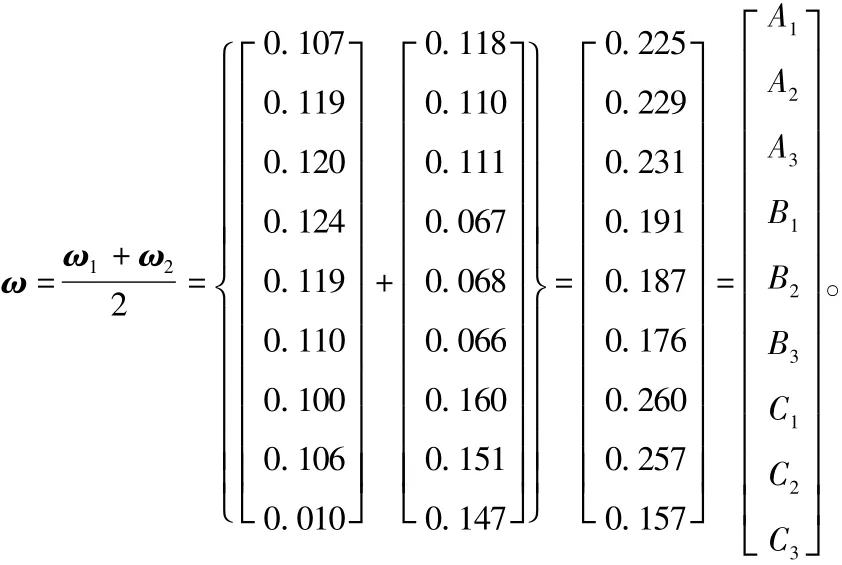

破煤率、落煤量的总权矩阵为破煤率、落煤量的权矩阵的平均值,即

由计算可得,3因素对截割性能影响先后次序为孔间距、孔径、孔深,因素A3,B1,C1的权重最大,因此最佳钻孔参数匹配为A3B1C1,即孔径为70 mm、孔深为180 mm、孔间距为375 mm。

5 结 论

(1)随着孔径增加,截割阻力减小,截割力矩、落煤量先减小后增加,破煤率增加;随着孔深增加,截割阻力增加,截割力矩、破煤率减小,落煤量先增加后减小;随着孔间距增加,截割阻力先减小后增加,截割力矩、落煤量减小,破煤率先增加后减小。

(2)3因素对截割阻力、截割力矩影响先后次序为孔径、孔间距、孔深;3因素对破煤率的影响先后次序为孔深、孔径、孔间距;3因素对落煤量的影响先后次序为孔间距、孔径、孔深。

(3)3因素对截割性能的影响先后次序为孔间距、孔径、孔深,最佳钻孔参数匹配组合为孔径70 mm、孔深180 mm、孔间距375 mm。