硅酮结构密封胶粘接问题分析和解决方案

2022-01-10周平蒋金博汪洋卢云飞庞达诚高洋

周平 蒋金博 汪洋 卢云飞 庞达诚 高洋

1.概述

玻璃幕墙作为一种外围护和装饰结构,以其透明、美观等优点在建筑领域得到了广泛的应用。玻璃幕墙按玻璃面板的固定方式可分为框支承玻璃幕墙、点支承玻璃幕墙和全玻璃幕墙;而框支承玻璃幕墙按幕墙形式又可以分为明框玻璃幕墙、隐框玻璃幕墙和半隐框玻璃幕墙。隐框玻璃幕墙金属框架的构件完全不显露于面板外表面,而半隐框玻璃幕墙则是金属框架的竖向或横向构件暴露于面板外表面[1]。隐框玻璃幕墙采用硅酮结构密封胶将玻璃与副框粘接,幕墙的荷载主要靠密封胶承受;半隐框玻璃幕墙在横向或竖向(也可以横向和竖向一起)采用硅酮结构密封胶将玻璃与副框粘接,承受一定的幕墙荷载。因此,结构密封胶的性能对于隐框、半隐框玻璃幕墙的安全性有着至关重要的作用。

然而,密封胶作为一个半成品,其最终使用性能的高低不仅取决于材料本身,更与胶缝设计、施工质量有着密切的关系。在结构密封胶相关的设计、施工中,可能会出现一些情况,导致密封胶与基材出现粘接问题。这些粘接问题可能是整体粘接不良,也可能是小面积粘接不良,如少许点状、线状不粘,或者粘结性能不稳定等。如果是整体的粘接不良,在实际施工中发现之后会被慎重处理,原因也更易排查;而小面积粘接不良则容易被忽略。然而此类小面积硅酮结构密封胶的粘接问题在长期使用过程中会存在安全隐患,在极端恶劣条件下会严重影响隐框、半隐框玻璃幕墙的安全,因此需要大家予以关注。

2.问题原因分析及解决方案

硅酮结构密封胶粘接问题的成因,与密封胶的材料、设计、施工等过程都有密切的关系。不同的材料,具体的施工工艺有所不同,需要提前通过粘接性试验确认施工的流程。施工工艺的好坏会对密封胶的粘接产生直接的影响,密封胶的设计以及注胶环境和养护环境也会对粘接产生影响。

2.1 粘接性试验

根据《玻璃幕墙工程技术规范》(JGJ 102-2003)中第3 章中的规定:硅酮结构密封胶使用前,应经国家认可的检测机构进行与其相接触材料的相容性和剥离粘结性试验。施工前未提前做粘接性试验,或未严格按照粘接性试验推荐的方法施工,可能导致密封胶的粘接问题。

随着科技的进步,铝合金型材表面处理技术越来越多样[2-3]。因此,采用常规的施工流程可能出现粘接不良的情况。此时,粘接性试验可以采取新的施工流程,例如增加施打底涂的工序等,以解决粘接不良的问题,如图1 所示。应该注意:粘接性试验完成之后,应严格按照粘接性试验推荐的施工工艺流程进行施工。

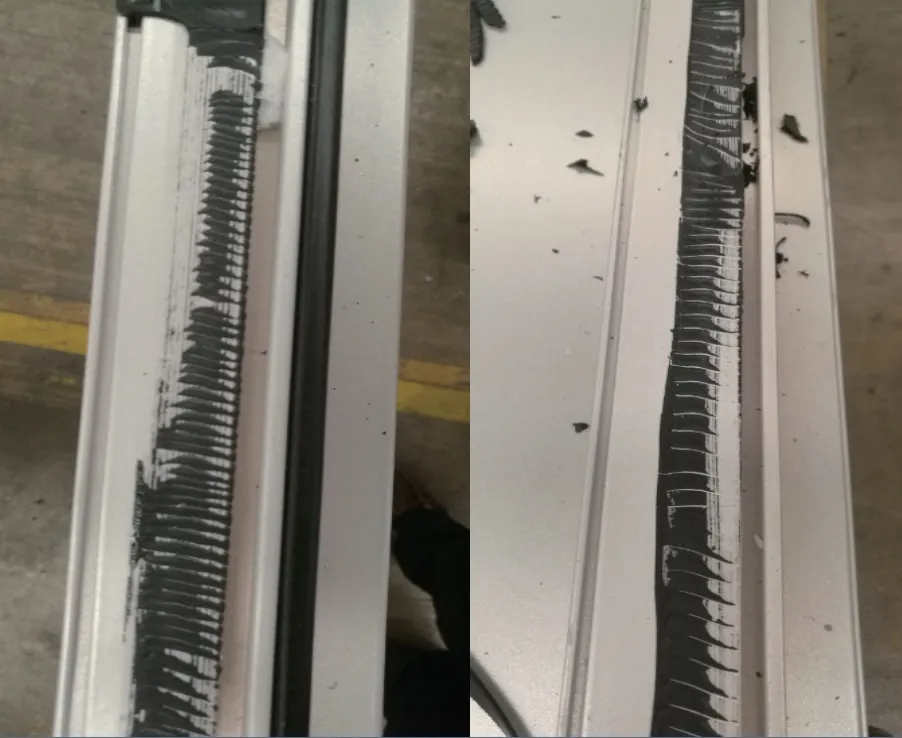

图1 某项目铝材直接施胶出现脱粘(左)与施加底涂后粘接良好(右)对比

另外,粘接性试验所用的基材须与现场实际使用的基材一致。如若不一致,则粘接性试验的结果不具有参考性,需要重新进行粘接性试验。

2.2 施工工艺问题的原因及解决方案

常见的与施工工艺相关导致密封胶出现粘接问题的原因有以下两个:(1)清洗或打底涂液操作不当;(2)注胶过程操作不当。

2.2.1 清洗或打底涂液操作不当

施工过程中,清洗或者打底涂液的方法应符合施工工艺。清洗时应严格按照“二次抹布法”进行,即用一块带清洗剂的白棉布擦拭一遍,立即用另一块干的白棉布往同样的方向擦一遍。若粘接面有明显油污时,可采用二甲苯作为清洗剂以增强清洗的效果。

清洗溶剂挥发后,应及时涂抹底涂液。底涂液的化学活性极强,极易因水解而失效,因此,涂抹底涂后应在厂家规定的时间内进行注胶施工,超出规定时间应重新进行清洗和打底涂液的操作。有些底涂液对于涂刷的厚度有要求,过厚或过薄都会影响粘结效果;有些底涂则要求相对宽松(如图2、图3 所示)。具体施工时,应提前咨询厂家,区别使用。

图2 某项目底涂施打不均匀导致密封胶局部 呈点状或线状不粘

图3 某项目底涂施打不均匀导致密封胶片状不粘

需要注意,清洗和打底涂的过程还会受到施工环境的影响。例如南方的“回南天”,空气非常潮湿,基材表面易返潮。此时需要注意,清洗和打底涂后应尽快注胶,避免底涂液因水解失效。

2.2.2 注胶过程操作不当

双组分结构密封胶使用时,应注意A、B 组分混合均匀,混合比例应在厂家推荐的范围之内,可以分别通过蝴蝶试验和拉断试验进行确认。换桶时应注意排气充分,如排气不充分,打出的部分密封胶中会夹杂大量密集气泡。此时,密封胶与基材(铝材、玻璃等)的粘接效果非常差,用手拉扯胶条,胶条即与基材分离;与此同时,往往在基材上留下一层黑印。如图4、图5 所示。

图4 夹杂气泡的密封胶与玻璃 粘接不良

图5 夹杂气泡的密封胶与铝材粘接不良及夹杂气泡的胶条

对于施工工艺的原因,可加强工人特别是新入职工人的培训,定期对设备进行维护;施工应严格按照施工工艺的要求进行,施工过程做好质量控制试验,并做好完整的施工操作及质量控制试验记录。

2.3 设计的原因及解决方案

常见的与设计相关导致密封胶出现粘接问题的原因有两个:(1)胶缝尺寸过大或者宽厚比过大;(2)胶缝封闭设计。

2.3.1 胶缝尺寸过大或者宽厚比过大

隐框玻璃幕墙在设计过程中必须严格遵守《玻璃幕墙工程技术规范》,胶缝的设计按该规范所给出的公式进行计算。结构密封胶的宽度不应小于7mm,结构密封胶厚度不应小于6mm;结构密封胶宽度宜大于结构密封胶厚度,但不宜大于厚度的2 倍;结构密封胶厚度不应大于12 mm。在实际的用胶过程中,有部分项目因幕墙单元件尺寸较大,双组分结构密封胶的宽度大于厚度的2 倍,但仍然不宜大于厚度的3 倍。

在实际的工程项目设计计算时,可能会出现计算结果过大,超过规范要求的情况,例如单组分结构密封胶宽度大于等于24mm、双组分大于等于36mm,或者厚度大于等于12mm 的情况。还有一种情况则是密封胶宽度、厚度尺寸并没有超过规范要求,但宽厚比过大(单组分超过2∶1,双组分超过3∶1)。对于单组分密封胶,过大的胶缝尺寸或者过大的宽厚比会严重影响密封胶的固化过程,大大延长固化时间甚至导致密封胶长期不固化;对于双组分而言,虽然是A、B 组分发生固化反应,但过大的胶缝尺寸或者过大的宽厚比会影响密封胶内部小分子的释放和挥发,进而影响密封胶的固化过程。不管是单组分结构密封胶还是双组分结构密封胶,内部固化不充分,都将引起粘接问题;而且固化不充分的密封胶,其粘接强度、弹性等性能也无法达到预期值。

某项目使用的单组分结构密封胶,注胶宽度约33mm,厚度5mm。该项目反馈打胶近一个月之后,密封胶内部尚未固化完全;移动板块,密封胶与基材出现局部粘接不良,胶体内部已固化和未固化的密封胶之间也出现分离。如图6所示。

图6 某项目胶缝过宽且宽厚比过大

该项目就是设计不合理的一个典型案例,不仅宽度超过规范要求(≥24mm),宽厚比也非常大,达到33 ∶5(6.6 ∶1),在实际的应用中出现明显的固化问题。

因此在设计时,一定要注意密封胶的尺寸,胶缝尺寸和宽厚比均应符合密封胶厂家的使用要求。计算不能通过时,需向密封胶厂家确认,获得厂家的认可。

2.3.2 胶缝封闭

在结构密封胶胶缝设计时,无论是单组分结构密封胶还是双组分结构密封胶,都应保证其与外界空气的接触,使结构密封胶能够充分固化,达到最佳的性能。设计时应避免将结构密封胶完全封闭,因完全封闭可能导致结构密封胶不能充分固化,无法获得预期的物理性能。

某项目单元件使用双组分结构密封胶加工,对养护后的单元件成品进行割胶检测时发现:养护24h 割胶硬度未达到20(Shore A),并且存在局部粘结不良的情况。如图7 所示。

图7 某项目封闭设计导致密封胶局部粘接不良

与上述现象对比,暴露在空气下的对照组不仅粘接良好,24h 后硬度也达到了34(Shore A)。对于单元件中硬度未达到20(Shore A)的胶缝,割胶后暴露在空气中硬度会持续上升,在48h~72h 硬度会达到35(Shore A)以上,粘结效果也随之好转。

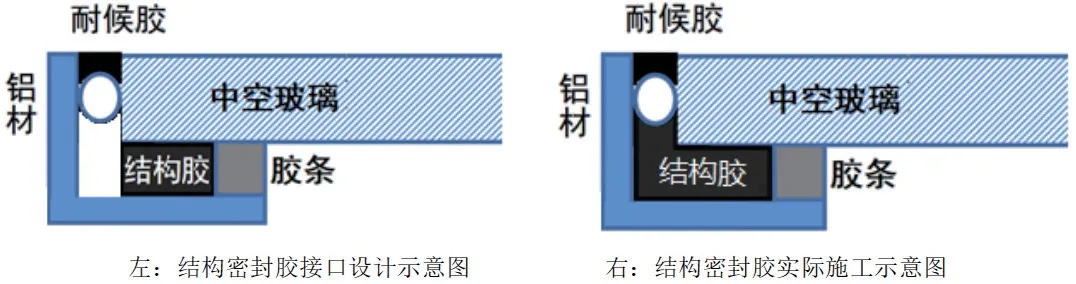

本项目单元件割胶出现的上述局部不粘、硬度不达标的主要原因,就是胶缝封闭设计。本项目接口设计如图8(左)所示,结构密封胶的宽度为22mm,厚度为8mm,此时宽厚比为2.75∶1,尚未超出常规设计的宽厚比要求。但与密封胶粘结的副框和侧面的护边是一体成型的“L”型铝型材,与密封胶接触的胶条也是不透气的状态。因此,待注胶的结构密封胶胶缝相当于由3 个不透气的面(材料分别为玻璃、铝材和橡胶条)和一个与空气接触的面(材料为泡沫棒和耐候胶)构成[4

]。

实际施工时,工人在打注双组分结构密封胶后会在短时间内填塞泡沫棒,并施打耐候密封胶。这样操作使得结构密封胶唯一与空气接触的面被封闭,结构密封胶固化、养护处于相对封闭的使用条件。更为严重的是,在实际施工的过程中,由于护边铝型材的限制,结构密封胶只能从侧面注胶,注胶过程中侧边溢出的密封胶并没有清除,几乎填塞整个“L”型空腔,如图8(右)所示,导致该项目单元板块实际注胶宽度达28mm~38mm 左右,而厚度仍然为8mm,宽厚比达近3.5∶1~4.75∶1,超过了规范要求。

图8 结构密封胶封闭设计示意图

本项目通过延长了打注结构密封胶与打注耐候胶之间的时间间隔,并将注胶过程中侧边溢出的密封胶清除,让结构密封胶在空气中充分固化之后再施打耐候密封胶,最终获得了较好的固化和粘结效果。

可以看出,设计与施工之间并非各自独立,而是互相影响的。宽厚比过大的设计除了对密封胶本身的固化、粘接等性能产生影响,实际施工的难度也非常大,极易产生注胶不饱满、有气泡等缺陷;采用“L”型护边的单元件需要从侧面注胶,然后将侧边溢出的密封胶清除,并延长打注结构密封胶与打注耐候胶之间的时间间隔,才能获得良好的粘接效果,这种设计在实际的施工中非常麻烦且极易出现问题,因此笔者不建议采用。

2.4 材料的原因及解决方案

由于实际施工过程中使用的材料(铝材、玻璃、密封胶、清洗剂、底涂液等)批次很多,需要注意不同批次间可能存在差异。同时,施工现场的环境与进行粘接性试验的实验室环境也不尽相同。因此,在施工过程中,需要对每批次进厂的材料进行现场粘接性试验,如图9 所示。

图9 某项目现场粘接性试验粘接不良(左)与粘接良好(右)对比

另外,也需要注意与密封胶接触的辅材,例如橡胶条、双面胶贴、橡胶垫片等可能对粘接产生的影响。某些辅材可能含有过量的或者与密封胶不相容的增塑剂,可能渗入硅酮结构密封胶并导致密封胶变色、软化以及脱粘等。因此,辅材也需要提前与密封胶进行粘接性和相容性测试。

2.5 注胶环境、养护环境的原因及解决方案

2.5.1 注胶环境的原因及解决方案

根据《玻璃幕墙工程技术规范》中第9 章的规定,硅酮结构密封胶的注胶环境温度、湿度条件应符合结构密封胶产品的规定。一般硅酮结构密封胶产品使用的环境要求为:温度10℃~40℃,相对湿度40%~80%的清洁环境,下雨、下雪时不能施工。

如不在密封胶产品规定的施工环境下施工,则可能发生粘接问题。例如温度过低时,密封胶与基材表面润湿性降低,影响密封胶与基材的粘结性,如图10 所示。

图10 某项目低温下施工粘接不良

因此在实际施工时,应确保施工环境满足密封胶品牌的要求。北方的冬季应有采暖,南方的夏季应有降温措施,保证施工温度在密封胶厂家要求的范围之内。如用户有特殊情况,需要在较低温度环境下施工(如环境温度稍低于10℃),建议在使用前先进行小面积打胶试验,并进行剥离粘结性试验,确认密封胶固化、粘结良好,并视情况适当延长养护时间。有必要时,可考虑选择采用二甲苯清洗并打底涂液以加快粘结速度,降低因环境温度过低导致粘结不良的风险。

2.5.2 养护环境的原因及解决方案

密封胶注胶完成之后,养护过程应在整洁、通风的环境中,一般温度需保持在10℃~40℃,湿度保持在50%~90%。当养护环境的温、湿度无法达到要求时,硅酮密封胶固化速度、粘接速度会比正常条件下慢,甚至出现固化、粘接问题。

由于单、双组分密封胶固化机理的不同,养护环境对密封胶固化的影响在单组分结构密封胶中表现更加明显。单组分密封胶的固化情况与养护时间有明显的关系,在相同的环境下,养护时间越长,固化程度越高。虽然养护环境对双组分密封胶的固化速度没有明显的影响,但对双组分密封胶的粘接速度则有着明显的影响。双组分密封胶的固化过程和粘结性的建立过程是独立的,即使双组分密封胶达到完全固化,也并不意味着密封胶和基材建立了完全的粘结性。因此,当养护环境无法达到要求时,需适当延长养护时间,并通过割胶试验密切关注密封胶的固化及粘接情况。如果密封胶因为环境的影响,出现粘接不稳定的情况。那么即使按照粘接性测试的结果不需要打底涂,也可以通过现场粘接性测试,使用合适的底涂以增强粘接的效果。

某项目使用单组分密封胶,注胶深度为10mm,在低温条件下,完全固化所需的时间可能是常温下的2 倍~3 倍甚至更长。

另外,通风条件和空气湿度也对单、双组分密封胶的固化过程产生影响。良好的通风条件对单、双组分的固化和粘接过程均比较有利。空气湿度过低(低于50%)或过高(高于90%)都将对密封胶的固化产生不利的影响。此时应加强质量控制,并通过割胶试验密切关注密封胶的固化及粘接情况。

3.结论

(1)本文结合具体的案例,从粘接性试验、施工工艺、设计、材料、注胶环境和养护环境等方面对于结构密封胶与基材的粘接问题进行了系统的原因分析,并给出了对应的解决方案。

(2)在设计过程中,应对胶缝尺寸、宽厚比和胶缝封闭情况予以充分的考虑,有需要时可向密封胶生产厂家沟通确认。在施工过程中,应提前做好粘接性试验,按推荐的施工工艺施工,同时规范清洗、打底涂、注胶等施工操作。

(3)在结构密封胶应用过程中,重视以上环节可获得理想的粘接效果,大幅度减少粘接不良问题的发生。