基于参数化建模的球杆仪安装误差与直线轴几何误差分离方法

2022-01-07何晓虎王时龙廖承渝

何 坤, 何晓虎, 徐 凯 ,王时龙 ,廖承渝

(1.重庆工商大学 制造装备机构设计与控制重庆市重点实验室,重庆 400067;2.重庆大学 机械传动国家重点实验室,重庆 400044;3.重庆机床(集团)有限责任公司,重庆 401336)

1 问题的描述

精度是评价多轴机床性能的重要指标。随着制造业对机床加工精度的要求日益提高,精密、便捷、高可靠性已成为机床精度检测的重要发展趋势[1-2]。球杆仪因其高精度、低成本等特点被广泛用于多轴机床的精度检测中[3-4]。

球杆仪在用于机床精度测试时,主要校验对象包括机床各轴的几何误差、轴间垂直度、伺服系统性能等,标准的检测报告能够直接展示圆度误差、垂直度误差、伺服性能等指标。国内外许多学者基于球杆仪进行了针对机床旋转轴的几何误差的辨识或标定,充分发挥了球杆仪的性能[5-6]。TSUTSUMI等[7]提出了径向、切向和轴向3种测量模式,对旋转轴的多项几何误差进行了辨识,该方法被众多学者使用和推广。在此基础上,XIANG等[8]对双转台的10项位置相关几何误差和8项位置无关误差[9]进行了辨识。FU等[10]针对旋转轴的几何误差提出了6圈法,通过6次安装实现了转台几何误差辨识。此外,部分学者还基于球杆仪对机床直线轴的几何误差进行评定或辨识。其中,ZHONG[11]基于球杆仪通过9次测量对五轴机床的体积精度进行了评定,量化了机床直线轴几何误差的综合结果。徐凯[12-13]、LASEMI[14]等在误差模型的基础上,通过球杆仪圆弧轨迹测试直接对3个直线轴的位置相关几何误差进行了辨识。

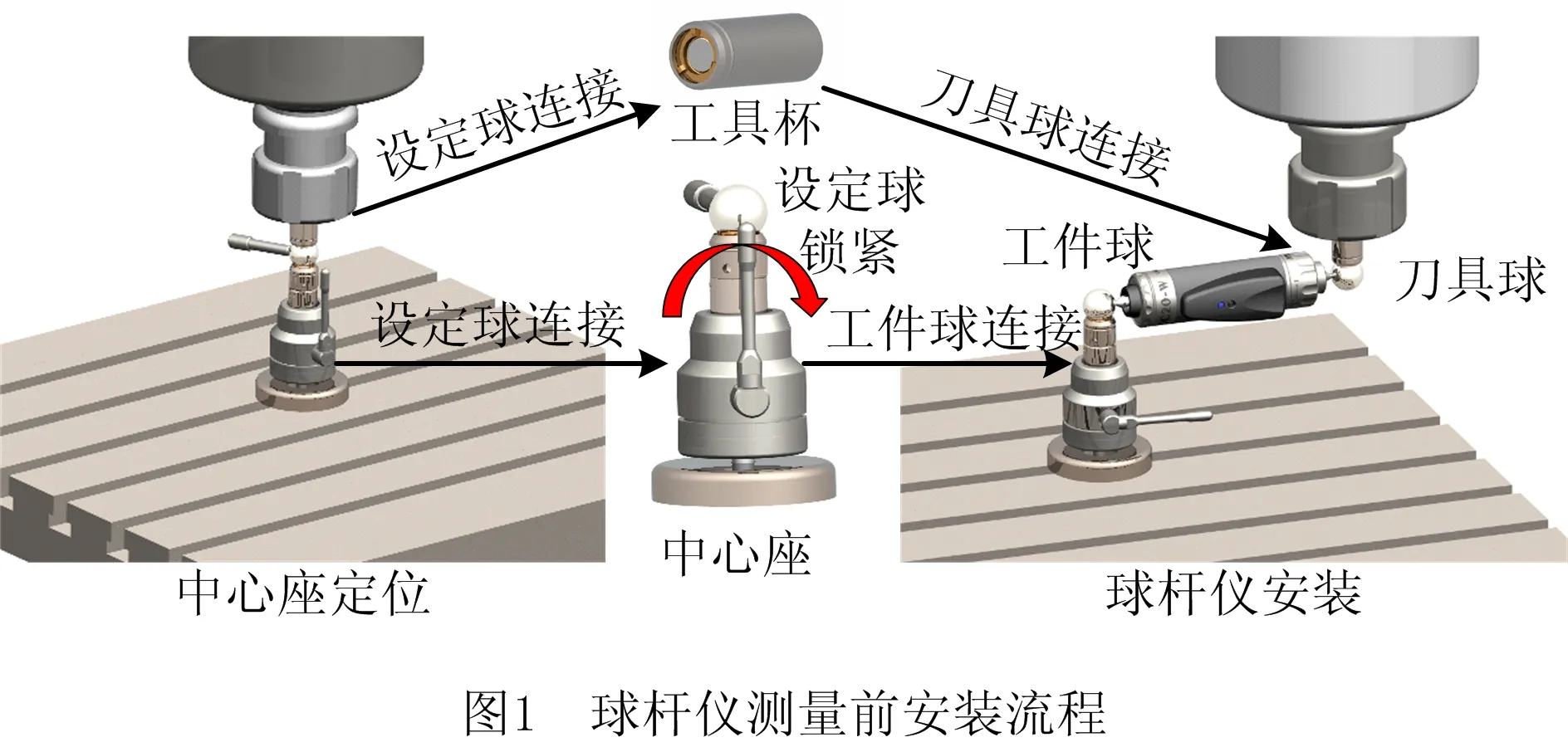

为使球杆仪的测量结果更准确地反映机床的实际几何误差情况,测试过程中引入的安装误差需要被考虑及去除。如图1所示,与固定在刀柄的工具杯相连的一端小球称为刀具球,与固定在工作台的磁力中心座相连的一端小球称为工件球。在驱动机床运动轴前,需要通过设定球对球杆仪中心座定位。定位后,移动刀具球至安装位置,再将球杆仪两端分别与中心座和刀具杯相连。

在以上过程中,中心座需要手动标定及锁紧,安装误差难以避免。部分学者在使用球杆仪的误差测试及辨识方法中常常将圆弧轨迹的偏心当作球杆仪的安装误差进行去除[14-15]。实际上,机床几何误差与球杆仪安装误差均会造成圆弧轨迹的偏心,简单地去除偏心将导致检测结果失真,难以反映机床运动轴几何误差的真实情况。

目前,球杆仪的安装误差分离主要针对旋转轴的测量,一般需要借助量块或千分表,以及辅助夹具对工具杯进行多次校准,以尽可能减小安装误差[8,16]。相比旋转轴,直线轴的测量过程相对简单,可通过直接驱动直线轴定位中心座的安装位置。与旋转轴测量不同,此时安装误差主要来源于中心座的锁紧过程。而由于球杆仪主要用于评定直线轴的联动性能如伺服跟随、垂直度、间隙等,安装误差对此类指标影响较小,很少被关注。在近期的一些研究中,很多学者基于球杆仪对直线轴的几何误差进行了测量与辨识[11-14],在圆测试中需要获得完全由几何误差引起的杆长变化,此时必须考虑并去除球杆仪的安装误差。

为准确测量机床的几何误差,提高测量及辨识精度,本文提出一种球杆仪安装误差与机床几何误差的分离方法。首先建立了包含球杆仪安装误差与机床各轴几何误差的杆长变化综合模型;其次,通过角度对直线轴的各项几何误差进行多项式参数化建模,构建角度与球杆仪杆长变化的模型;然后,通过修正几何误差参数化模型,实现球杆仪安装误差的分离;最后,通过仿真验证了分离方法的正确性,并基于所提方法对球杆仪实测数据进行安装误差与几何误差的分离,提高球杆仪的测量精度。

2 包含安装误差与机床几何误差的球杆仪杆长变化模型

在X、Y轴的联动圆弧测试中,根据刚体空间的六自由度理论,X轴、Y轴各存在6项独立的位置相关几何误差。以X轴为例说明,如图2,分别为X向定位误差δx(x)、Y向直线度误差δy(x)、Z向直线度误差δz(x)、绕X、Y、Z轴的滚转误差εx(x)、俯仰误差εy(x)、偏摆误差εz(x),Y轴各项误差定义与X轴类似[17]。垂直度误差则视为12项误差中的冗余误差,不再单独考虑[18-19]。而Z轴不参与运动,Z坐标轴方向上的综合误差相对X、Y方向可以忽略,因此XY平面的圆弧测试可以直接简化为球杆仪的平面运动。

在XY平面中,rP0=(r,0,0)表示刀具球中心的初始位置矢量,r为球杆仪初始杆长。考虑实际情况下X轴与Y轴存在误差,Tx、Ty、Txr、Tyr分别表示X、Y轴理论运动变换矩阵与实际运动变换矩阵,则球杆仪刀具球中心理论位置矢量rP和实际位置矢量rPr可表示为:

(1)

相应地,刀具球中心理论与实际位置的误差ΔXY如式(2)。

,

(2)

式(2)中Δx、Δy分别表示刀具球中心位置综合误差在X、Y轴方向的误差分量,忽略高阶小量,表达如下:

(3)

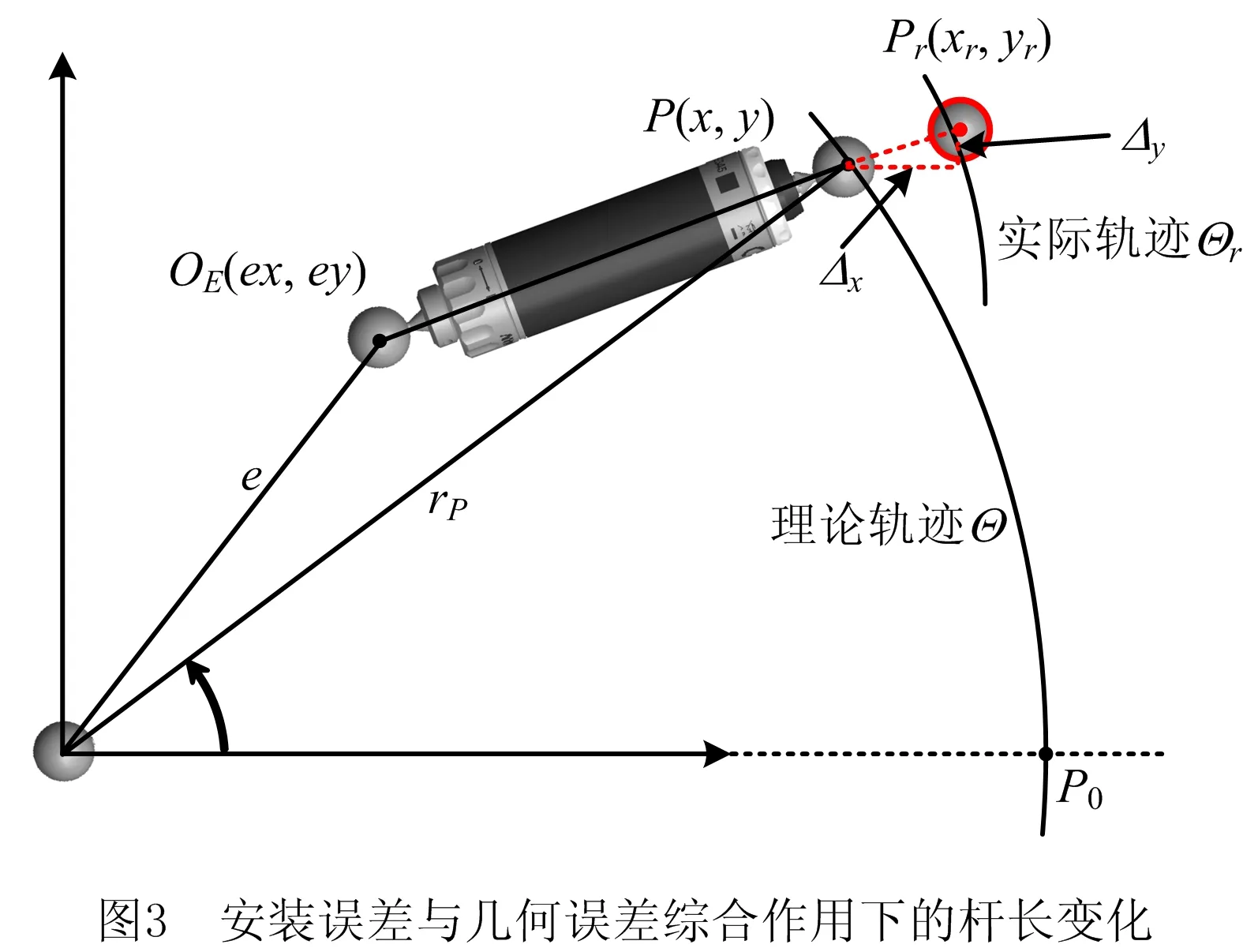

综合误差分量Δx、Δy由X、Y轴的多项几何误差共同组成,而由于X、Y轴的各项几何误差与其运动位置有关,理论上综合误差分量由X、Y的位置共同决定,XY平面内每一个点均对应一组综合误差(Δx,Δy)。此外,球杆仪中心座的安装误差以相对理论圆心在X轴方向与Y轴方向的偏移形式呈现,记做(ex,ey)。综合考虑球杆仪安装误差以及机床几何误差,如图3所示,球杆仪杆长变化Δr可以表示为:

(4)

展开化简并忽略高阶误差小量,可得:

(5)

3 安装误差与几何误差分离

3.1 几何误差的参数化建模

根据几何误差的位置相关特性,各几何误差项可以表示为相应轴位置的函数[4-5],通常可由轴位置的正交多项式表示,以X轴定位误差δx(x)为例,可表达为:

(6)

原则上,较高的多项式阶数能够更准确地表示各项误差,但也易导致过拟合现象,且球杆仪测量的行程相对较短,标准杆长下的测试范围为-100~200 mm,通常3~4阶多项式已足够表示各项误差[12,14]。区别于先获得几何误差在各个位置处的数值,再使用多项式拟合的过程,本文在未知几何误差具体数值的前提下,使用3阶多项式构建X、Y轴的几何误差的多项式模型如式(7)和式 (8)所示:

(7)

(8)

其中ai、bi、ci、di、ei、fi为各个误差多项式的待求系数,i=1, 2, 3,此过程即为几何误差的参数化建模。

将式(7)和式(8)代入式(3),有:

(9)

球杆仪测量的理论轨迹为标准圆弧,因此轨迹上每点的理论坐标(x,y)均可以由测量半径r和运动角度θ表示;同时,设置各轴初始运动位置为零误差参考点,则测量轨迹上各点理论坐标相对初始运动位置可以表示为:

(10)

将式(9)和式(10)代入式(5),展开可得:

(11)

(12)

基于最小二乘法求解可以获得式(11)中系列K值,从式(12)中可以看出,K01项包含球杆仪X方向安装误差ex,可由K01、K02、K03、K04组合进行求解;K10项包含了Y向安装误差ey,但其中待确定系数d1仅在K10中出现,原理上无法求解。

3.2 直线度参数化模型的修正

式(12)中安装误差的求解分析表明现有几何误差参数化模型必将造成球杆仪Y方向安装误差ey无法求解。因此,需要对几何误差的参数化模型进行一定的修正,构建安装误差可解的球杆仪杆长参数化模型。实际上,在很多数控机床几何误差建模及辨识的研究中,考虑了直线度误差与角度误差之间的相关性,如式(13)[4]和式(14)[20],以简化误差模型提高模型的鲁棒性。同时,也有部分学者提出直线度误差与角度误差并不总是可以通过简单的积分或求导来直接得到[21]。

(13)

(14)

综合以上研究,本文折中考虑,对直线度误差进行部分关联性缺项建模[22],保留了角度误差积分后的各项阶数,但不直接使用由角度误差积分后的系数,如式(15):

(15)

理论上,运动轴各项的几何误差建模阶段若存在原理误差,易导致求解单项几何误差过程中存在偏差,而本文研究安装误差与几何误差的分离,对单一几何误差的误差绝对值的准确性无严格要求,只需保证最终反映的综合误差值,相当于降低了对单一几何误差元素建模的准确性要求。

将修正后的直线度误差预拟合模型代入式(5),可重新获得杆长变化量Δr与运动角度θ及待确定系数的函数关系,如式(16)和式(17)所示:

(16)

(17)

对比修正前后不难发现,重新构造后的杆长变化的表达式较原先更复杂,引入了部分高阶项。但修正后安装误差ex,ey可解,通过组合各个系数可得到安装误差求解的解析表达式(18)。完整的安装误差分离流程如图4所示,其中虚线部分为安装误差的理想分离流程,实线部分为实际分离流程。

(18)

4 案例

4.1 球杆仪安装误差分离仿真

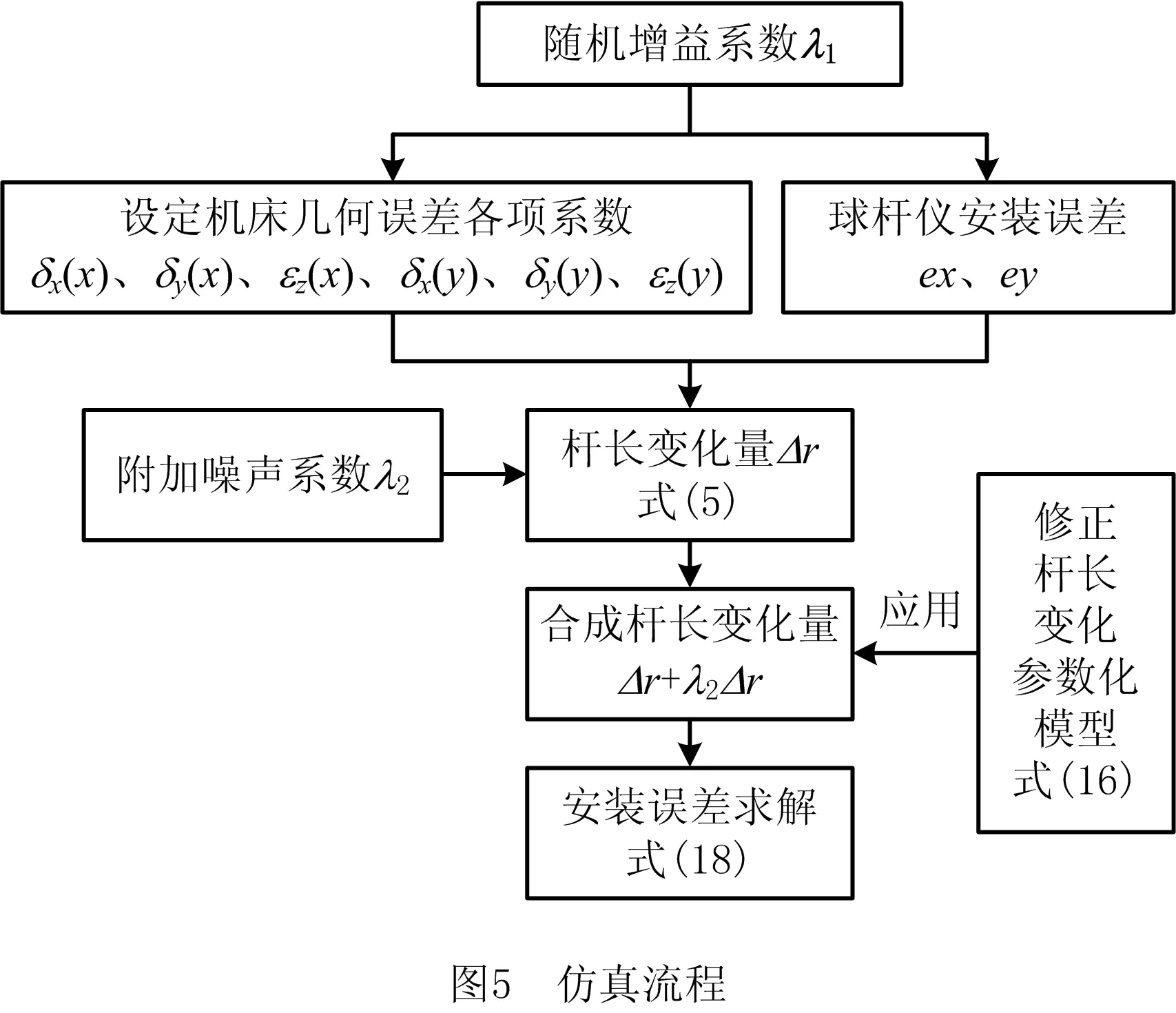

由于测量条件及球杆仪的结构限制,目前研究中尚无可用装置能够直接测量球杆仪的安装误差,因此,本文基于数值仿真方法对所提方法的正确性进行验证。以课题组前期研究的同类型机床的几何误差测量和辨识结果为基础[12-13],预设各个几何误差的参数化模型。同时考虑到仿真的普适性,对式(3)中各项几何误差δx(x)、δy(x)、εz(x)、δx(y)、δy(y)、εz(y)多项式表达式的各系数及安装误差ex、ey引入随机增益系数λ1(max(λ1)=5,min(λ1)=-5),构建共计30组分离仿真。其中,随机一组中各几何误差的多项式系数如表1所示。同时为充分验证所提方法在分离安装误差时的抗干扰能力,在仿真的杆长变化中附加系数为λ2的随机噪声λ2(max(λ2)=10%,min(λ2)=-10%),仿真流程如图5所示。

表1 几何误差的多项式系数

基于式(18)可依次解得30次仿真中X向与Y向安装误差ex、ey。同时,计算仿真中圆轨迹的X向与Y向偏心ox、oy,计算公式如式(19)所示:

(19)

其中:N表示圆轨迹的离散点数;Δri、θi分别表示第i点处的球杆仪杆长变化与刀具球中心运动角度,在仿真中可由式(5)计算得到。

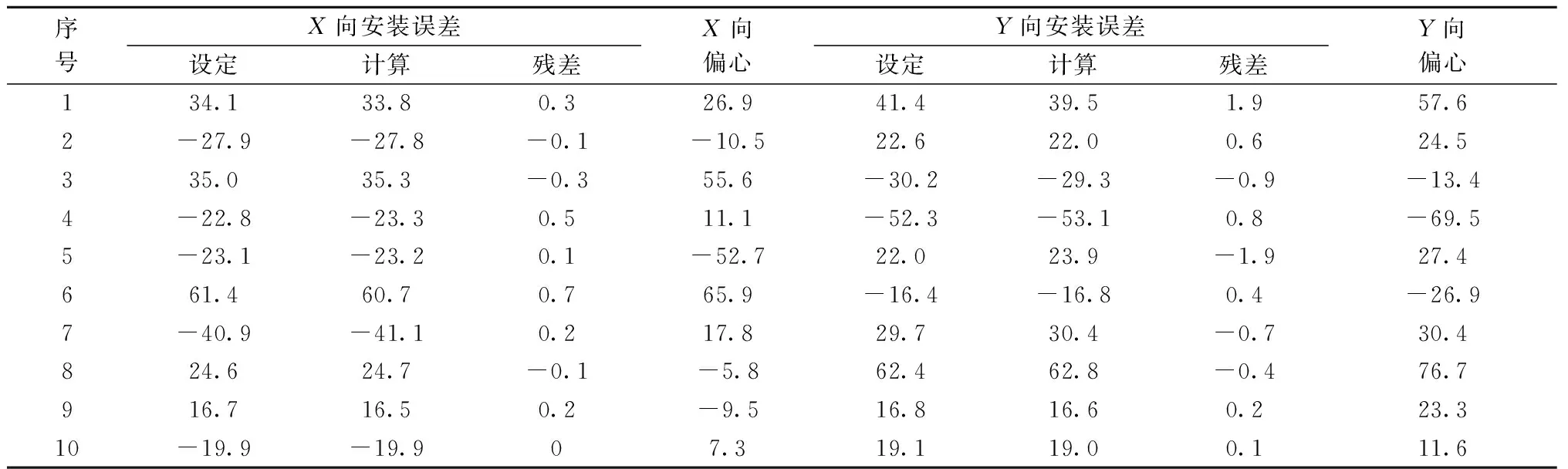

表2中展示了仿真中部分安装误差的设定值、计算值以及圆轨迹的X向和Y向偏心值。整体上,在进行的多次仿真中,球杆仪的X向与Y向安装误差均能取得较高的分离精度,计算值与设定值非常接近。而相比X向安装误差的分离效果,Y向安装误差分离残差较大。究其原因,在式(18)中Y向安装误差的计算涉及的系数项较X向多,因此,当存在噪声波动时,其计算结果也更易受到干扰。另一方面,偏心值与安装误差在数值上却相差较大,很多时候差值远超安装误差本身数值大小。从而表明圆轨迹偏心不能完全地表示球杆仪的安装误差。

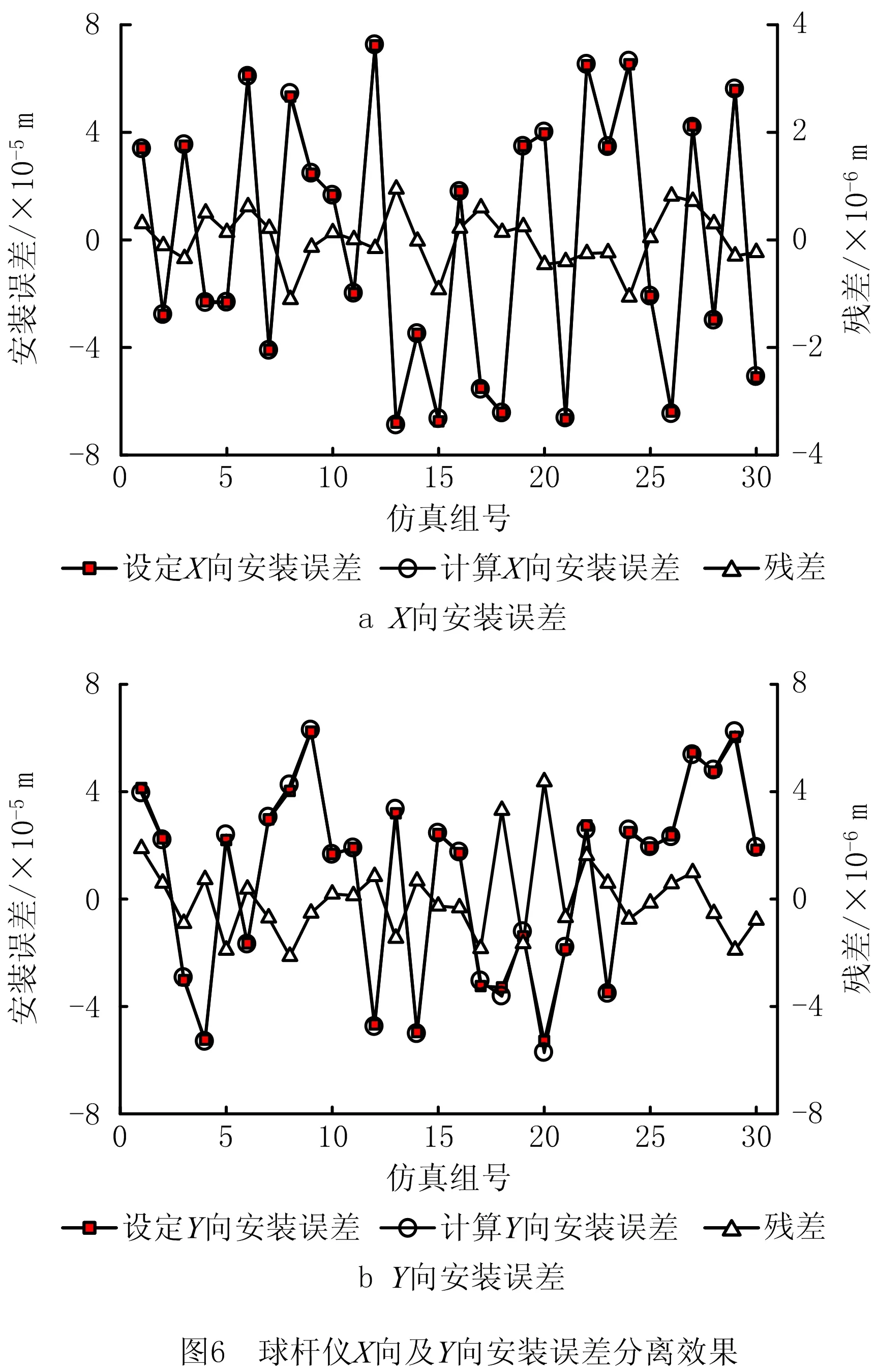

在以上30次仿真中,噪声幅值设置为10%的杆长变化,X向与Y向安装误差计算结果与设定值非常接近,如图6所示,最大分离残差可分别控制在1 μm和4 μm左右,分离精度较高。而实际测量中,噪声等干扰对杆长变化的影响远小于10%,因此,所提方法的分离精度可完全满足实际需求。

表2 部分安装误差设定值与计算值对比结果 μm

4.2 球杆仪安装误差与机床几何误差分离实验

使用雷尼绍QC20-W型号无线球杆仪进行球杆仪安装误差与机床几何误差的分离实验。通常球杆仪的单次测量时间在5 min以内,测试过程机床负载很小,可忽略过程中环境及机床温度变化导致的影响。在XY平面进行常规的圆弧测试如图7所示,通过附带的Renishaw Ballbar 20软件可得到并导出杆长变化结果。

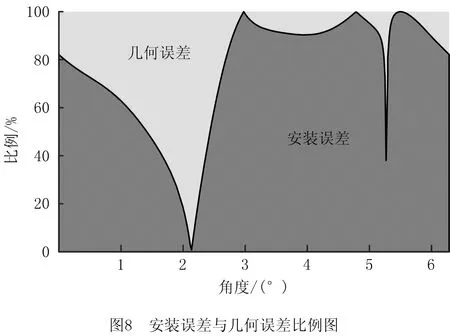

基于所提方法,可计算圆弧测试中球杆仪X向及Y向安装误差分别为4.3 μm和18.7 μm。图8直观地展示了原始杆长变化中安装误差与几何误差所占比例,在完整的圆轨迹中,安装误差对杆长变化的影响明显高于几何误差,造成检测严重失真。

在原综合误差轨迹中剔除安装误差,并以运行角度为横坐标展开,分离前后杆长变化Δr如图9所示。安装误差分离前,杆长变化量变化具有明显的正余弦趋势,且杆长变化范围较大为48.9 μm;安装误差分离后,杆长变换范围减小为15.0 μm,正余弦趋势明显减弱。

按照文献[12]中的处理方法,平面运动时X、Y轴的综合几何误差分量可近似为球杆仪杆长变化在X、Y方向上的投影,据此,X、Y轴综合几何误差分量分离前后对比如图10所示。作为安装误差的典型特征,其正余弦趋势较为明显,以分离量的形式在图10中呈现,且幅值较大。而分离后的几何误差较分离前,其变化趋势接近,但数值上X向与Y向综合几何误差分量变化范围分别由30.7 μm、27.9 μm减小为13.6 μm、11.4 μm,差异显著。

同时计算球杆仪测量轨迹的偏心数据,安装误差分离前,球杆仪X向偏心-1 μm,Y向偏心为-24.5 μm;分离后,X向偏心3.3 μm,Y向偏心为-5.8 μm,差值即为所求球杆仪在X轴方向与Y轴方向的安装误差,分别为X向4.3 μm,Y向18.7 μm。上述球杆仪圆轨迹偏心与机床几何误差变化范围分离前后对比如表3所示。

表3 安装误差与圆轨迹偏心对比 μm

最后,对比分离前后圆弧轨迹如图11所示,球杆仪安装误差明显增大了圆弧轨迹的偏心趋势,相比安装误差,机床几何误差引起的圆弧轨迹偏心较小,这也与实际情况符合,在实验中的球杆仪测量行程内,通常机床几何误差无法导致数十微米的圆轨迹偏心。

在使用球杆仪测量直线轴的联动性能时,球杆仪的安装误差的影响通常可以忽略,但在使用球杆仪定量评估直线轴的几何误差甚至进行误差辨识时,必须考虑并去除球杆仪的安装误差。区别于直接将轨迹偏心作为安装误差的做法,本文通过对几何误差进行参数化建模,通过分析几何误差与安装误差对球杆仪杆长变化的作用规律,并修正几何误差模型,最终实现对机床几何误差与球杆仪安装误差的分离。

5 结束语

球杆仪安装误差对测量结果影响显著,不考虑安装误差的检测结果难以反映机床实际的几何误差情况,基于测量结果的几何误差辨识等工作更是无法准确地进行。本文针对球杆仪测量时安装误差造成检测结果不准确的问题,提出了球杆仪安装误差与机床几何误差的分离方法。该方法适用于针对直线轴几何误差测量、定量评估及辨识等过程,可有效地将球杆仪的安装误差与机床的几何误差分离,提高测量结果的准确性,得到更精确的机床几何误差情况。

基于齐次坐标变换建立了包含了机床直线轴几何误差与球杆仪安装误差的球杆仪杆长变化模型。根据机床直线轴几何误差的位置相关特性,对各项几何误差进行参数化建模,并针对求解问题进行了模型修正,实现了安装误差的求解。仿真结果说明了所提方法的正确性和有效性;所提方法应用于实际的圆测试中,从综合杆长变化中分离了数值为4.3 μm和18.7 μm的X向和Y向安装误差,结果表明未分离前的安装误差造成机床几何误差的检测结果严重失真,进一步影响后续几何误差的辨识与评价。