基于叶尖定时原理的整体叶盘振动测试与分析

2022-01-07娄金伟王洪斌

刘 海,娄金伟,胡 伟,王洪斌

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

随着航空发动机性能要求的不断提高,风扇/压气机逐渐向低级数、高压比方向发展,小展弦比叶型、整体叶盘结构设计的应用使得风扇/压气机转子叶片的振动问题日益突出。叶片的结构阻尼不断减小,所承受的气动载荷却不断提高,气流诱导叶片振动的气动弹性问题尤为严重[1-2]。

典型转子叶片振动监测手段包括应变片法和叶尖定时法(Blade Tip-Timing,BTT),前者属于接触式测量,通过粘贴在叶片表面的电阻应变片实时感应叶片振动,将叶片应变转换成电信号并通过引电器或遥测方式输出;后者属于非接触式测量,基于叶尖定时测振原理,利用机匣处叶尖定时传感器实时获取转子叶片叶尖的到达时刻,结合相应处理算法获取叶片的振动结果,该方法与应变片法相比改装量少、周期短,并可同时监测所有叶片的振动情况[3-5]。

非接触叶尖定时法的研究始于20 世纪60 年代,从单叶片振动分析发展到通过整级叶片振幅分析盘片耦合振动,从研究由结构因素引起的同步共振发展到由复杂气动因素引起的非同步振动,分析方法不断发展完善[6]。Watkins等[7]提出静子坐标下同盘转子叶片振动频率可由叶片转子坐标系下测得叶片振动频率及整数倍转速进行表征,但未介绍具体测试及分析方法;Heath 等[8]和Zielinski等[9]通过深入研究,提出叶盘转子振动节径可通过不同传感器互谱相位及物理角度关系确定,并将非同步振动分析方法由单叶片方法发展为整级全叶片方法;胡伟等[10]和李勇等[11]结合叶片非同步振动试验数据对Heath 和Zielinski等的理论进行验证,并采用信号混叠理论得到转子坐标系叶片振动频率;Kharyton 等[12]结合叶尖定时与应变片测试数据分析了失速条件下压气机叶片非同步振动规律,并根据分析结果估算叶片疲劳寿命;Krause 等[13]采用叶尖定时整级叶盘分析方法研究压气机喘振过程叶片振动特性,并与应变片动应力结果进行对比,二者结果基本一致。

在某整体叶盘3 级风扇测试过程中,常规单传感器叶尖定时法监测到磨合过程中第1 级转子叶片出现多次振幅异常增大,并超过安全监测限制值,由于单传感器法通常只能获取叶片振幅,无法获取频率、振型等更多振动信息,因此本文采用多路叶尖定时传感器(多模光纤传感器)对风扇第1 级转子叶片进行振动测量,获取叶片振动参数,分析振动特点及变化规律,为风扇改进设计提供数据参考。

1 叶尖定时法叶片振动测试原理

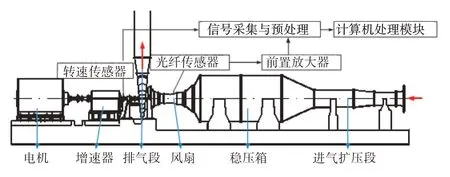

叶尖定时法采用机匣上周向分布的多路非接触传感器(多模光纤传感器、电涡流传感器等)获取被测转子叶片叶尖的到达时刻序列,通过不同计算方法对到达时刻序列进行处理和拟合,结合叶片振动类型分析得到叶片振动频率、幅值、振型等振动特性结果,测试原理如图1所示。

图1 叶尖定时测试原理

对于叶片数为N的转子系统,在相同转速周期内,传感器j 处转子叶尖到达时差δj可由叶尖达到传感器的理论时间tje和实际测得时间tjm表示[13]

其中,叶尖到达传感器j的理论时间为

式中:Θj为传感器周向位置;ω为转子转速。

于是,传感器测得的叶片叶尖周向变形aj为

式中:r为转子叶尖半径。

根据不同的叶片振动类型,叶片振动分析分为同步振动分析和非同步振动分析。同步振动是主要由转子叶片前后静子产生气流尾迹激振产生的与转子转频成整数倍的振动,分析方法主要包括双参数法、自回归法和正弦拟合法;非同步振动是主要针对因不稳定气流流动和叶片自激等因素而产生的与转子转频不成整数倍关系的振动,分析方法主要有基于傅里叶变换及数据拟合的单叶片分析法和整级叶片行波分析法[14-15]。

2 测试方法

为满足叶片振动频率、振型等参数分析的需要,采用多路叶尖定时传感器(多模光纤传感器)对风扇第1 级转子叶片进行振动测量。风扇试验装置及叶尖定时测试系统如图2所示。

图2 风扇试验装置及叶尖定时测试系统

因叶片振动产生机理不明确,为兼顾叶片的同步振动与非同步振动测量的需要,同时考虑试验件机匣空间限制要求,沿转子叶片同截面周向布置5 支光纤传感器。为保证同步振动关注阶次可识别,这里主要考虑转子叶片前后静子对应激振因素及机匣椭圆度、气流不均匀等产生的2E~6E(E为同步振动关注阶次)激振因素影响,采用比例因子求和法确定传感器分布角度,比例因子S的表达式为

式中:θi和θj为不同传感器的物理角度。

布置传感器时需保证比例因子之和为最大值。除考虑关注阶次可识别外,还需考虑叶盘节径的可分辨性,本文通过对叶盘可能节径进行良好度计算来实现,节径良好度G(n)表达式为

式中:n为叶盘节径;Θcsi为第i对传感器互谱相位角;Θbsi为第i对传感器物理夹角。

节径良好度1 为最优,0为最差。经分析计算确定的光纤传感器沿周向的布置角度如图3 所示。传感器沿风扇试验件轴向布置的位置均为第1 级转子叶尖前缘,转速定位信号通过压气机试验器磁钢片提供。

图3 光纤传感器沿周向的分布(逆航向)

在试验过程中采用磨合升转,通过调节试验件可变进口导流叶片(variable inlet guide vane,vigv)及内/外涵节气门位置,测量各状态下第1级转子叶片振动结果,分析其变化规律。试验过程如图4 所示,在静子角度为设计角度的情况下,分别录取工作线(内/外涵节气门位置50%)、近堵点线(内/外涵节气门位置35%)、堵点(内/外涵节气门位置10%)线上vigv 为40°、35°和30°状态下叶片的振动特性。为保证风扇的安全,在试验过程中各状态转速提升只录取至接近安全监测限制值位置。

图4 风扇试验过程

3 试验结果及分析

3.1 振动测量

风扇试验件按图4中的方案进行磨合转速提升,在磨合过程中调节内外涵节气门位置和vigv 角度,采用非接触叶尖定时测试系统对第1 级转子叶片振动情况进行测量,在整个试验过程中叶片振动位移的测量结果如图5 所示。叶片振动较大转速处振幅结果见表1。

图5 叶片振动位移测试结果

表1 叶片振动振幅结果(半幅值)

从图5 和表1 中可见,在多个转速下出现叶片振幅异常增大,且振动异常转速不具有重复性,通过调整节气门位置和vigv 角度可改善部分转速下叶片的振动,但并未彻底解决。

3.2 数据分析

根据风扇试验件结构要素对可能出现的响应阶次进行同步振动拟合良好度分析,部分分析结果如图6 所示。从图中可见,针对结构因素激励引起的转子叶片同步振动,各响应拟合良好度均在0.5以下(良好度为1 时最优),结合风扇试验件在历次转速提升过程中出现叶片振动异常的转速不具有重复性,且因风扇气动状态改变而发生变化,可排除结构因素引起的同步振动,在后续分析中侧重采用非同步振动分析方法处理振动数据。

图6 在不同转速下同步响应阶次拟合良好度分析结果

非同步振动分析方法主要包括单叶片分析法和整级叶片分析法。由于叶尖定时法以转子转速频率对叶尖振动数据进行采集,单叶片的最大分析频率为转频的一半,导致单叶片频谱中多数响应存在混叠,需结合最小二乘法等数据拟合方法对实际响应频率进行还原,该方法对噪声较为敏感,精度较低,适用于分析叶片频率差异性较大的情况;整级叶片分析法将叶盘上所有叶片作为同一个采样对象进行处理,假设所有叶片以相同幅值、频率振动,各叶片振动相位沿周向连续,整体表现为行波模式振动,该方法更适用于分析叶片频率差异性小的整体叶盘情况[10-11,16]。因此,本文采用整级叶片行波分析法对叶片振动数据进行分析和处理。

叶盘在静止情况下的振动因结构圆周对称会存在节径,当叶盘旋转时,节径随之旋转,在静子参考系上会观察到行波,其运动方向与转子转向相同为前行波,运动方向与转子转向相反为后行波。在这种情况下,叶片振动响应可表示为[8,13]

式中:Sk和φk为转子叶片振动幅值和相位;Nb为叶片数;k为叶片号(1,2,…,Nb);n为叶盘振动节径数,正值对应前行波,负值对应后行波,对于偶数叶片,nmax=Nb/2,nmin=1-Nb/2,对于奇数叶片,nmax=(Nb-1)/2,nmin=-(Nb-1)/2;An和Φn分别为节径n下的振动响应幅值和相位。

转子参考系单一激励频率,振动频率为ωr,由式(6)得到随时间变化的叶片振动响应

式(7)给出叶片在转子参考系下的振动特性,假设叶盘各叶片同频振动,叶片相位角连续变化,节径n下叶片间相位角为2πn/Nb,对叶盘上连续叶片振动响应振幅进行傅里叶变换可得到静子参考系下的行波响应。在静子参考系下,叶片角向位置因转子旋转会随时间改变,当转子以转速Ω旋转时,式(7)右侧可变为

根据式(8)可得到静子参考系下叶片振动频率ωs

式(9)中节径n由不同传感器测得的叶片振动相对相位与传感器物理间隔角的比值获取

式中:Θcs为传感器互谱相位角;Θbs为传感器物理夹角。

利用整级叶片进行傅里叶变换时,采样频率为转频与叶片数的乘积,相比单叶片分析会降低多重频率混叠,提高信噪比,同时根据式(9)所列关系,全叶片频谱分析中单一响应频率会出现多重频率成分,各频率成分间隔为转频整数倍。对于叶片数较少,同时转速较低的情况,进行整级叶片傅里叶变换时仍可能出现不满足采样定理的情况,导致静子参考系下叶片振动频率存在混叠,此时需结合叶片计算结果及测试经验,对真实频率进行计算

式中:fA为静子参考系下叶片混叠频率;fC为分析频率,这里为采样频率的一半;fs为静子参考系下叶片的真实频率;k为整数。

进行整级叶片频谱分析时通常不会出现较严重的混叠情况,根据测试经验,这里可取k=1 进行真实频率计算。

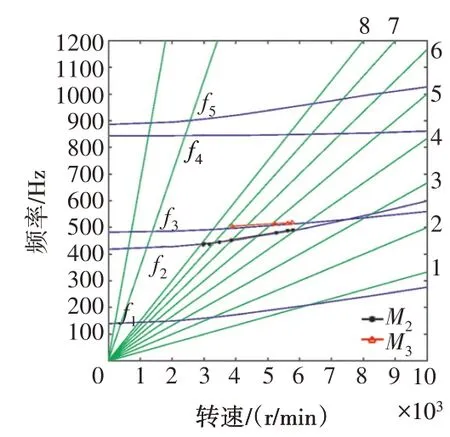

依据整级叶片行波分析理论对被测转子叶片振动数据进行处理,结果见表2,部分转速整级叶片频谱分析结果如图7所示。fA对应的真实频率计算结果为表2 中的fs。从图中可见,整体叶盘表现为非同步振动(非整阶次),存在振动节径;叶片振动频率、激振因素及节径均随转速变化,结合表1 中试验件硬件状态可知,vigv角度及内/外涵节气门对叶片振动频率影响较小,但激振因素明显改变;在部分转速下叶盘存在2阶动频M2和M3,以频率较低的M2为主导,响应振幅较大;频谱图中存在单一响应频率对应的多重频率成分,各频率成分间隔为转频整数倍,与理论分析一致。

表2 整级叶片振动分析结果

图7 在不同转速下整级叶片频谱分析结果

整级叶片相对相位角及单叶片混叠频率结果如图8 所示。图中蓝线为叶片相位角,红线为对单个叶片振动数据进行傅里叶变换得到的混叠频率。从图中可见,整级各叶片相位角连续变化,同时各叶片振动混叠频率相同,表明整级叶片以相同频率振动,与前面整级叶片行波分析理论的假设条件一致。此外,结合表2 中节径结果为正值,可判断各转速下叶片振动均可在静子坐标系观察到前行波。

图8 在不同转速下整级叶片相对相位角及混叠频率结果

根据表2 中分析结果,同时结合整体叶盘振动理论计算结果得到叶片振动Campbell 如图9 所示。图中蓝线为叶片动频计算结果,绿线为激振因素。从图中可见,叶片振动以非同步(非整阶次)为主,激振因素分布在4E~8E间,振动激励源为宽频激励;测试分析得到2阶叶片动频M2和M3与计算中f2和f32阶模态频率基本一致,分别对应2弯和1扭振型。此外,f2和f32 阶频率分离度随转速先减小后增大,如图10 所示。当频率分离度较小时,会增加弯扭耦合振动的可能。

图9 不同转速下整体叶盘振动Campbell

图10 2弯和1扭频率分离度变化

4 结论

(1)转子叶片在多转速下存在异常振动,振幅存在一定发散,降转后振幅减小;异常振动转速因试验件硬件变化而改变,叶片振幅量级无明显改变。

(2)叶片以非同步振动(非整阶次)为主,在静子参考系可观察到前行波,叶片振动频率、激振因素及振动节径均随转速变化而变化。

(3)根据Campbell 图,叶片振动存在2 条明显的激振线,与叶片2 弯和1 扭频率线基本一致,以2 弯成分占主导,测试转速范围内2 阶频率分离度随转速升高而减小,增加了叶片弯扭耦合振动的可能。

(4)试验件气动状态改变对叶片振动频率影响较小,对激振因素影响较为明显,激振因素分布于4E~8E,振动激励源为宽频激励,且与静子结构激振因素无关。

(5)根据分析结果及整体叶盘结构特点,初步判断叶片振动异常为转子叶片流场中的不稳定流动引起的非同步振动,此外,叶盘结构或气动阻尼不足以及弯扭耦合也会导致振动进一步发展,具体需结合气动分析进行判断。可通过提高叶片自身刚度、强化阻尼效果、降低弯扭耦合改善叶片振动情况。