某国六柴油发动机曲轴加工工艺解析

2022-01-06杨军李小新

杨军 李小新

摘要: 本文针对某国六柴油发动机曲轴的结构要求,识别加工工艺难点,对比、分析不同工艺方案的优缺点,选择最优的曲轴加工工艺方案。重点对所选工艺方案实施涉及的工艺流程、装备进行论述,解析工艺方案实施过程中的具体问题,确保加工过程设计完全满足该曲轴特性要求。

Abstract: In this paper, according to the structure requirements of a diesel engine crankshaft, identify the difficulties in processing technology, compare and analyze the advantages and disadvantages of different process schemes, select the best crankshaft processing scheme. The process flow and equipment involved in the implementation of the selected process plan are discussed, and the specific problems in the implementation of the process plan are analyzed to ensure that the processing process design fully meets the characteristics of the crankshaft.

关键词: 国六;发动机;曲轴;加工工艺

Key words: China VI;engine;crankshaft;processing technology

中图分类号:TK421 文献标识码:A 文章编号:1674-957X(2022)01-0097-03

0 引言

隨着汽车行业进入高速发展阶段,随之而来的环境和能源问题日趋加重,轻量化技术变成了各个汽车企业提升市场竞争力的关键[1]。曲轴作为汽车发动机核心零件,它的设计参数不仅影响着发动机的可靠性及寿命,在很大程度上影响发动机整体的尺寸和重量[2]。国六排放标准的实施乃大势所趋,各柴油发动机企业纷纷布局国六发动机,为了在市场竞争中占据主动,对国六发动机零部件的设计进行优化,比如新材料、新结构等,而这些优化设计必然会对零部件的生产制造产生影响,这些影响势必引起过程工艺的变化。本文针对某国六柴油发动机曲轴的结构特点,对曲轴加工过程进行解析,制定最优的机加工艺方案。

1 曲轴加工工艺解析

1.1 曲轴基本要求

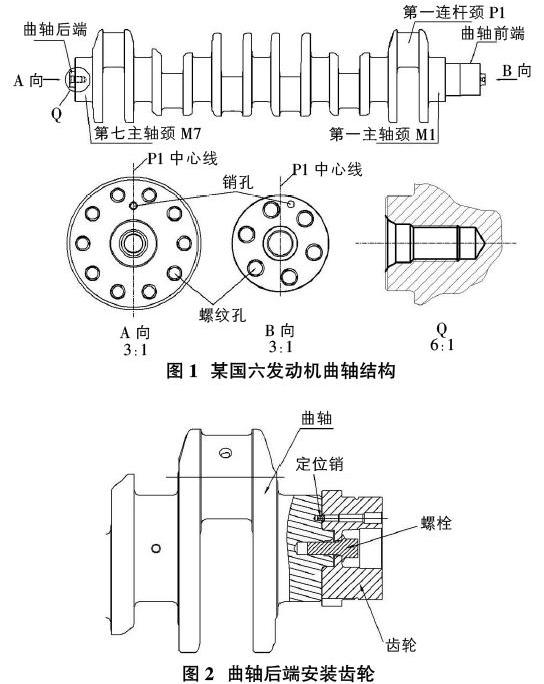

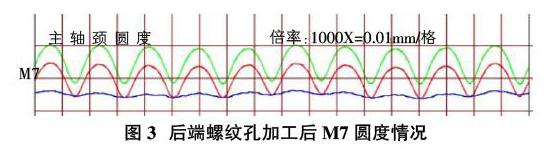

某六缸发动机曲轴采用锻钢毛坯,排量13.5L,满足国六B排放要求[3],曲轴结构如图1所示,曲轴后端中心采用螺纹孔结构,用来安装齿轮,如图2。该曲轴结构设计把正时齿轮和法兰集成到一个零件(图2中齿轮),可以有效节约曲轴总成在发动机中所占空间。另外其他尺寸方面的要求:

①曲轴前后端销孔、螺纹孔相对第一连杆颈P1、第一/七主轴颈位置要求Φ0.15,该位置度会影响发动机正时;

②曲轴各主轴颈以M1、M7为基准跳动要求0.1;

③各主、连、前后端轴颈圆度要求0.006。

这些尺寸要求在常规曲轴加工中并不难保证,但在该国六曲轴加工工艺选择时,必须考虑如何确保这些尺寸要求。

1.2 曲轴加工工艺解析

根据该曲轴结构及基本尺寸要求,粗加工工艺流程与常规曲轴加工基本一致:车削前后端及止推轴颈→内铣主连轴颈→加工油孔→淬火→回火。常规曲轴精加工工艺一般采用精磨主连轴颈→加工两端螺纹孔及销孔→精磨前后端轴颈,但该国六曲轴过程工艺设计中需要考虑以下几个方面:

首先,曲轴后端中心孔尺寸的保证必须采用精加工方式加工,而精磨主连轴颈、精磨前后端轴颈必须以中心孔定位,为保证磨削后各轴颈的跳动要求,两个磨削工序的定位基准必须保证一致,即中心孔加工必须在两个精磨工序之前或者之后。

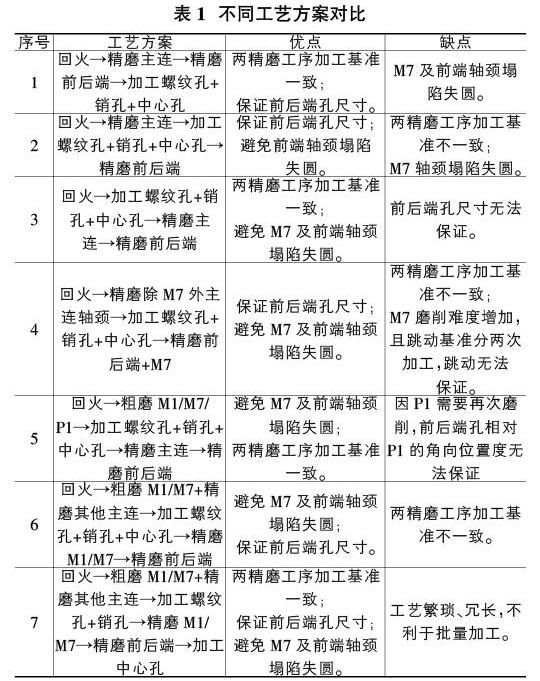

其次,曲轴前后端螺纹孔与轴颈外圆的壁厚较小,螺纹孔加工后,在螺纹孔对应的轴颈部位会出现塌陷情况,影响轴颈圆度。如图3所示,后端10个螺纹孔加工后,圆度仪检测M7轴颈三个截面的圆度,发现两个截面圆度出现异常,造成圆度异常的原因就是M7轴颈在螺纹孔部位出现塌陷现象,而第三个截面因螺纹孔深度未到该截面,圆度未受影响,因此加工前后端螺纹孔工序必须在精磨前后端轴颈之前。

最后,曲轴前后端螺纹孔、销孔相对曲轴主连轴颈的位置度要求较高,因此该工序加工的定位基准应是精加工后的部位,另外后续工序的加工不能影响前后端孔的尺寸精度。

2 工艺方案选择

2.1 不同工艺方案对比

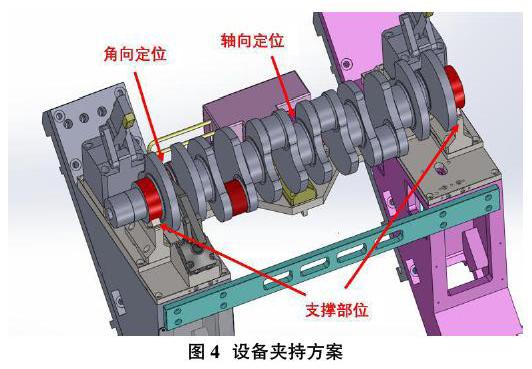

通过上述工艺难点解析,如何选择合理的工艺方案来保证曲轴的各特性要求,需要进行充分的分析和论证,如表1中对各工艺流程方案进行优缺点分析。

2.2 工艺方案确定

从表1中可以看出,方案7的工艺方案可以满足该国六发动机曲轴的特性要求,但是工艺冗长,仅适合小批量加工。另外在该曲轴生产线规划时,考虑到采用自动化桁架来对精加工工序进行串联,因此工艺流程选择尽可能简短才能发挥自动线高效率的优势。方案1、2、3的工艺流程最短,但是方案1、2却存在无法解决的质量问题,方案3虽然存在前后端孔尺寸无法保证的缺点,我们可以通过对工艺装备的优化改进,避免前后端孔位置度无法保证的问题,因此最终工艺方案选择:回火→加工螺纹孔+销孔+中心孔→精磨主连→精磨前后端。

2.3 工艺装备选择

2.3.1 曲轴前后端螺纹孔、销孔、中心孔加工

该方案前后端孔的加工选用双转塔动力自动化设备,可以满足同时加工两端孔的加工,每个转塔有8个工位动力头,满足多类型刀具的自动切换,加工效率高。本方案加工时,各定位基准未进行精加工,可以通过夹具设计、测量系统来保证孔位置度尺寸。如图4为设备夹持方案,V型支撑部位M1、M7,角向、轴向定位采用液压油缸压紧,确保曲轴在加工过程中定位稳定。

前文提到本工艺方案的最大缺点是孔位置度的保证,夹持、定位部位是粗加工完成,且此时曲轴经过中频淬火,热处理变形不可避免。但该设备配备工件测量系统,可以对曲轴轴线进行检测后再进行加工,可以保证曲轴前后端孔相对曲轴轴线的位置度;另外该设备多工装动力头,可以有多余动力头配备修中心孔刀具,不仅可以修正热处理产生的变形,还能去除前序使用中心孔造成的中心孔顶伤等缺陷,保证后续精磨定位基准的完好。

2.3.2 精磨曲轴主轴颈、连杆颈及止推面

曲轴主轴颈、连杆颈及止推面磨削采用行业内先进的双CBN砂轮随动磨削技术,具备双砂轮同时磨削,另外设备具备中心架保持、磨前工装测量、智能偏磨、砂轮修整噪音检测等功能,该设备的质量保证能力、磨削效率属于领先水平。

该设备可以有效保障主连轴颈的磨削质量,那么如何来保证已加工的曲轴前后端孔位置度呢?前序重新修中心孔,而中心孔又是精磨的定位基准,所以两端孔相对曲轴轴线的位置度不会受精磨工序的影响或者影响有限,但是两端孔角向位置度(即相对P1轴颈的位置度)如何来保证?常规曲轴磨削并未在角向进行定位,上料位置大概正确就可以了,角向位置以机床测头的检测来确认,但是不适用此曲轴磨削方案。前工序加工的前后端销孔是以P1为定位加工,P1轴颈属粗加工,P1磨削后可能造成销孔角向位置度超差。该国六曲轴磨削工序机床通过对头架工装进行改进,采用前端销孔定位,定位方式如图5,工装保证销孔与P1中心的角度关系,磨床以此时的P1中心作为角向位置进行智能磨削,此定位方案可以保证曲轴前后端销孔的角向位置度要求。

2.3.3 精磨曲轴前后端轴颈

该曲轴前后端磨削可以采用常规曲轴的磨削方案,也可以采用双砂轮机床,实现一次装夹完成前后端轴颈的同时磨削,效率高。

2.4 工艺方案实施中其他问题解析

在该国六曲轴工艺方案实施过程中,也遇到了一些工艺方面的问题。

第一,后端螺纹孔加工时,丝锥寿命不高、易折断。通过对M7部位进行切样分析,发现淬硬层已延伸到螺纹孔位置(图6),影响刀具寿命。批量生产过程中,对M7淬硬层最大深度进行管控(图7),该问题得到改善。

第二,該曲轴前后端销孔位置度属于关键特性,该工艺流程需要在两端孔加工工序和精磨工序都设置抽检要求,确保该关键特性的质量。因两个工序销孔位置度基准有存在被加工情况,如角向基准P1轴颈被精磨,正常情况下应该制作两个检具来检测两个工序的销孔位置度,我们通过对检具进行改进,实现在一个检具上检测两个工序的销孔位置度。检具设计方案如下:

①检具采用顶中心孔方式进行定位(两个工序中心孔位置不变),弹性滚轮支撑除了可以分担两顶尖的压力、适应不同轴颈直径的支撑,也可以确保曲轴正常转动。曲轴前后端孔位置度检具(多孔位置度盘)与顶尖滑动配合,检测前后端螺纹孔、销孔相对曲轴轴线的位置度。(图8)

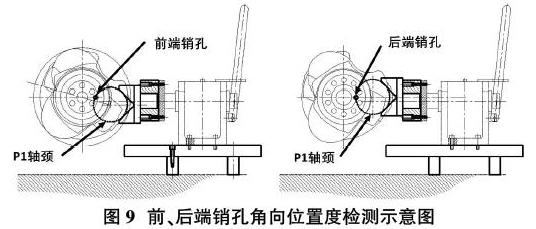

②销孔角向位置度检测采用常规的V型块固定角向基准,确保销孔中心处于理论上水平状态,此时测定、对比销孔实际中心高度与理论中心高度的偏差来检测角向位置度。因该曲轴前后端销孔与P1之间的夹角不同,因此检测前后端销孔高度时,P1轴颈需要固定在不同位置(图9),本检具的特点是V型块可以翻转,且V型块中心相对翻转中心不对称,即检测前端销孔时,如图9左所示V型块保证P1在理论位置,而检测后端销孔时,把V型块如图9右所示翻转180°定位P1,就可以保证后端销孔中心处于水平位置,检具便捷。

3 结束语

随着发动机技术的发展,对零部件的性能、结构、质量等有了一些新的要求,这些新要求势必会影响零部件的制造工艺,推动零部件加工工艺装备、工艺方法、质量管理等制造方面的不断更新和完善。

参考文献:

[1]李光霁,刘新玲.汽车轻量化技术的研究现状综述[J].材料科学与工艺,2020,28(5):47-61.

[2]许雷明,董志恒,陆郁.发动机曲轴降本增效实践[J].内燃机与配件,2021(1):13-16.

[3]GB 17691-2018,重型柴油车污染物排放限值及测量方法(中国第六阶段)[S].