TANK 式自动除泡机多层蓝具剐蹭的原因分析和改进

2022-01-06程建民

程建民,金 敏,王 芳

( 中电科风华信息装备股份有限公司, 山西太原 030024)

除泡机是LCD、ELD 和OLED 等平板显示器生产的工艺装备之一,在平板显示屏和触摸屏制造中大批量使用。其中,TANK 式除泡机具有生产效率高、结构简单、操作方便、安全可靠等优点。

1 TANK 式自动除泡机

TANK 式除泡机在早期发展阶段,一般都是手动操作的方式,自动化程度非常低。因此,起初的TANK 除泡机内部摆放产品的篮具结构比较简单,只是几层放置产品的托盘,托盘之间的距离很大,托盘设计成可以手动抽拉的形式。取放产品时,人工把托盘从腔体中拉出一定的距离,以便取放产品,操作方便,如图1 所示。

图1 定支架托盘示意图

随着除泡机向自动化发展,托盘的加工精度就大大提高,同时为了兼顾自动除泡机的工作效率,将承压腔体内由原来几层托盘增加到了几十层,这样,托盘之间的间距就变得非常小,每层托盘之间只有3~5 mm 的间隙,整体结构就变得比较复杂,如图2、图3 所示。

图2 托盘实物图

图3 多层托盘支架结构图

在结构上,托盘轨道采用了槽形铝型材结构,承载托盘采用冲孔铝板作为放置产品的载体,四周采用铝型材所固定,在承载托盘和托盘轨道上分别固定一尼龙滑块,尼龙滑块相互嵌入对方型材槽内,在托盘运动时,承载托盘的尼龙滑块在托盘轨道的槽内滑动,托盘轨道的尼龙滑块在承载托盘的铝型材槽内滑动,整体设计结构紧凑,如图4 所示。

图4 托盘结构示意图

托盘运行时,托盘轨道固定在设备腔体内,承载托盘在水平方向左右滑动。由机械手夹爪抓住托盘前面的位置进行抽拉动作,如图5 所示。

图5 托盘运行图

多层托盘支架结构设计在实际使用的过程中,会发生上下相邻托盘的互相剐蹭问题,即:某一个位置的托盘在机械手将其抽出来的时候,将相邻的下方的托盘带了出来,这时就出现了下面的托盘偏离正常的位置,如图6 所示,当机械手在夹取下一层托盘时出现问题,使整个设备的运行状况发生改变,设备的可靠性大大降低。

图6 托盘状态图

通过对现场设备实际使用观察,发现托盘的剐蹭发生在托盘的中部区域,托盘中部的下沉超过了5 mm 以上,向下变形比较严重。但具有相同结构的托盘并不是都会发生剐蹭的情况,发生剐蹭的大约占5%左右。通过分析了造成托盘下沉问题的原因,采用结构设计改进和托盘运动轨迹变化获得了很好的效果。

2 托盘下沉原因分析

从加工、装配、运行等方面分析托盘下沉可能的几种原因如下:

(1)托盘自重引起的下沉。由于托盘本身的自重,托盘在垂直方向受重力的影响,会产生向下的变形,这种变形可以通过仿真分析得出变形的大小,如图7 所示。

图7 托盘变形图

从仿真分析可以看出,承载托盘在自身的质量下,产生了1.1 mm 左右的挠曲变形,这种变形始终是朝下的,一般在设计整体蓝具结构时,每层托盘间的距离大于5 mm。理论上托盘在抽拉的时候还有3.9 mm 的空间余量。但实际使用中存在5%左右的托盘在抽拉的过程中会剐蹭下面的托盘,说明托盘的下沉变形不单单只有自重的影响,还会有其他的原因。

(2)托盘铝板在制造过程中引起的变形。托盘铝板采用四面向上折边的结构,折边的目的有2个,一是铝板面积比较大,折边可以增加托盘的刚性,保持铝板平整度;二是向上的折边可以和包围托盘的铝型材连接,进一步增加铝板的平整度,如图8 所示。

图8 托盘结构中的成型金属网图

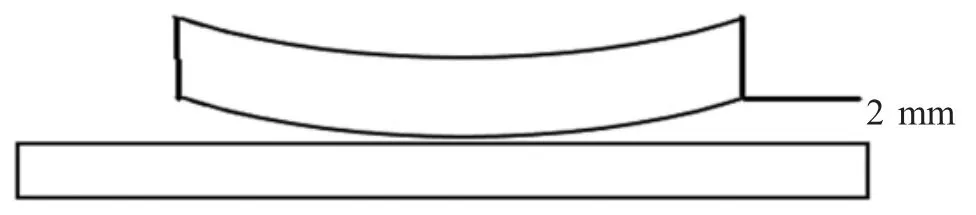

在弯边加工中,铝板内部产生向下的内应力导致托盘的中部会向下突出。这是加工中必然存在的误差很难消除。把托盘从框架中拆下来在平台上进行检测,发现突出的量大概在2 mm 左右,如图9 所示。

图9 托盘铝板变形示意图

(3)铝板托盘和铝型材装配过程中的误差。铝板托盘和包围其四周的型材采用螺钉连接的方式,如图10 所示。

图10 托盘侧视图

为方便安装,螺钉孔比螺钉大1 mm 左右,在整体装配过程中,很难保证铝托盘上的过孔下沿和螺钉接触,造成整体装配的一致性比较差,铝托盘在型材里面有的靠上,有的靠下。误差大约在1 mm左右。

(4)包围铝板的型材安装中的误差。包裹铝托盘的型材在装配中,依靠连接角件和连接螺钉进行固定,这也很难保证加工精度的一致性,并产生一定的误差,其误差也在1 mm。

(5)托盘抽拉过程中的应力变形。托盘在被机械手抽拉的时候,任何时候都有三点来固定托盘的运行轨迹,托盘处于过定位的状态,在运行中必然会受到过定位产生的应力,使托盘产生一定的变形。这种变形是很随机的,如图11 所示。

图11 托盘结构图

在(1)~(5)的分析中,自重产生的变形、加工和装配精度造成的变形综合起来,使得整体托盘的变形和下垂就有一定的机率超过托盘间隙5 mm 以上,托盘在水平运动的过程中就有可能和下面的托盘发生剐蹭现象。这些误差的产生,有的是系统性的,有的是随机性的,这就导致了诸多不确定性,同样结构的托盘,只有大约5%左右会出现问题,而同一位置的托盘,有时候会剐蹭,有时候运行又很正常。对设备的稳定运行影响很大。如果单从提高加工精度和装配精度的角度出发去解决,提高每一个零件的加工精度,在装配的时候,力争做到每一个零部件安装到位,也可以解决以上剐蹭的问题,但势必会使加工成本和装配成本大大增加,装配调试时间延长,不是最佳的解决办法。

无论何种状态,托盘中央的下垂是最大的,在托盘的开始运动和终止运动的位置,托盘的下沉变形受铝型材的控制,变形并不大,和下面的托盘还有比较大的间隙,如果能够解决托盘运动至中间时和下面托盘的间隙问题,就可以避免托盘和下面托盘的剐蹭,使设备能够正常运行。

机械手抽拉的运行轨迹是水平运行,这样托盘的最低下垂点在经过下层托盘的前沿凸起时发生剐蹭,如图12 所示。

如果在托盘运动中利用机械手可以改变运行轨迹的特点使托盘在经过剐蹭点时使上层托盘抬高,上层托盘的最低点通过下层托盘的前沿后,再使上层托盘降低到原来的水平位置,就可以避免上层托盘和下层托盘的剐蹭,而且不会影响设备的其他动作,使设备能够正常运行,如图13 所示。

图13 托盘运行过程图

此时,机械手运行的轨迹就不是完全的水平运动,而是有一个向上突起的三角形,这样只需要调整机械手的运动轨迹进行改变,就可以达到避免剐蹭的目的。

如果机械手不做水平运动,托盘的运行轨迹又需要和机械手重合,则托盘也必须满足有向上运动的三角形轨迹,在以上结构中,托盘的运动轨迹由托盘轨道和尼龙滑块限制,只能做水平方向的运动,为了解决这个此问题,必须对托盘轨道和尼龙滑块进行改变,将托盘轨道原来固定的尼龙滑块去掉,对承载托盘固定的尼龙滑块进行改进,由平面接触改为圆形接触,这样,整个托盘就可以围绕承载托盘尼龙滑块做一定角度的旋转,同时,在托盘轨道上加装了一个锯齿型的支撑,托盘上增加一个支撑块。这样既满足了托盘的旋转,同时当托盘退回的时候还可以将托盘支撑在蓝具内,如图14 所示。

图14 结构改变

托盘在运行时就可以跟随机械手的运行轨迹运动,如图15 所示。

图15 运行轨迹

通过以上的改进,每层托盘尼龙滑块减少了2个,以一个蓝具放置35 层托盘为例,则一个腔体减少尼龙滑块70 个,每个尼龙滑块如按20 元计算,一个腔体的尼龙滑块就可以节约成本1 400 元左右。尼龙滑块的减少,也为后期的安装调试带来了便利。每个蓝具的调试成本大约可减少5 000 元左右,每个腔体增加两条锯齿形结构件,直接成本在300 元左右,则1 台设备双腔体共节约10 000 元以上。

3 结束语

通过托盘结构的变化,解决了多层托盘相互剐蹭的问题,保证了设备的可靠性使用,从实际使用效果来看,这种办法起到了很好的作用。