雄安站工形钢管柱受力性能研究

2022-01-05陈宇辰柴会娟贾雪芳胡胜军王启龙彭永杰

范 重, 陈宇辰, 柴会娟, 何 韬, 贾雪芳, 胡胜军, 王启龙, 彭永杰

(1 中国建筑设计研究院有限公司,北京 100044;2 中冶建筑研究总院有限公司,北京 100088;3 雄安高速铁路有限公司,保定 071700)

0 前言

箱形柱是钢管柱常用的截面形式,在建筑钢结构工程中得到了广泛应用[1-2]。为了更好地满足建筑使用功能与室内效果,异形钢管柱近年来受到建筑师越来越多的关注,开始在工程中得到使用。

国内外对异形钢管柱受力性能的研究迄今还较少。Gonçalves等[3]分别采用解析方法和有限元法,开展了多边形薄壁箱形构件力学性能的研究。Rendall等[4]应用有限条法对在扭矩作用下多边形薄壁箱形构件的弹性屈曲性能进行了研究。为分析槽型构件支座部位的剪力滞后效应,倪元增[5]构造出可以满足截面正应力自平衡条件的翘曲位移函数,并根据能量原理建立微分方程。针对薄壁杆件剪力滞后的问题,吴秀水[6]通过最小势能原理得到薄壁杆件的有限元法基本方程,可用于剪力墙与桥梁的结构分析。赵滇生[7]和徐利丽[8]根据闭口薄壁箱形杆件理论推导了T形钢管柱在双向压弯状态下的临界荷载方程,并在ANSYS有限元分析中引入几何缺陷与残余应力的影响,得到T形闭口钢管柱的λ(长细比)-φ(转角)曲线。在此基础上,蔡孝龙[9]和钱相相[10]针对钢结构住宅中的异形柱,分别对L形和十字形闭口截面钢管柱的整体稳定性能进行了研究,分析了长细比与板件宽厚比对柱极限承载力及破坏形式的影响。

在雄安高铁站站房工程中,为了建筑效果美观简洁,屋面排水管线检修方便,将工形钢管柱应用于高架站台雨棚。工形钢管柱为闭口薄壁杆件,截面复杂,相邻板件的宽度差别显著,在两个主轴方向构件的力学性能差异较大。工形钢管柱的基本力学性能、剪力滞后效应以及在地震作用下的损伤与耗能性能等,尚无相关规定与工程案例可供参考。

为了确保结构设计安全合理,本文通过缩尺模型试验,分析工形钢管柱在水平往复荷载作用下压弯受力性能与相应的破坏形态,并与有限元模拟分析结果进行比较。最后,采用ABAQUS有限元软件对工形钢管柱进行参数分析,分析双腹板-翼缘宽度之比、宽厚比和柱高宽比对构件应力、承载与变形能力等的影响。

1 工形钢管柱试验研究

1.1 工形钢管柱试件

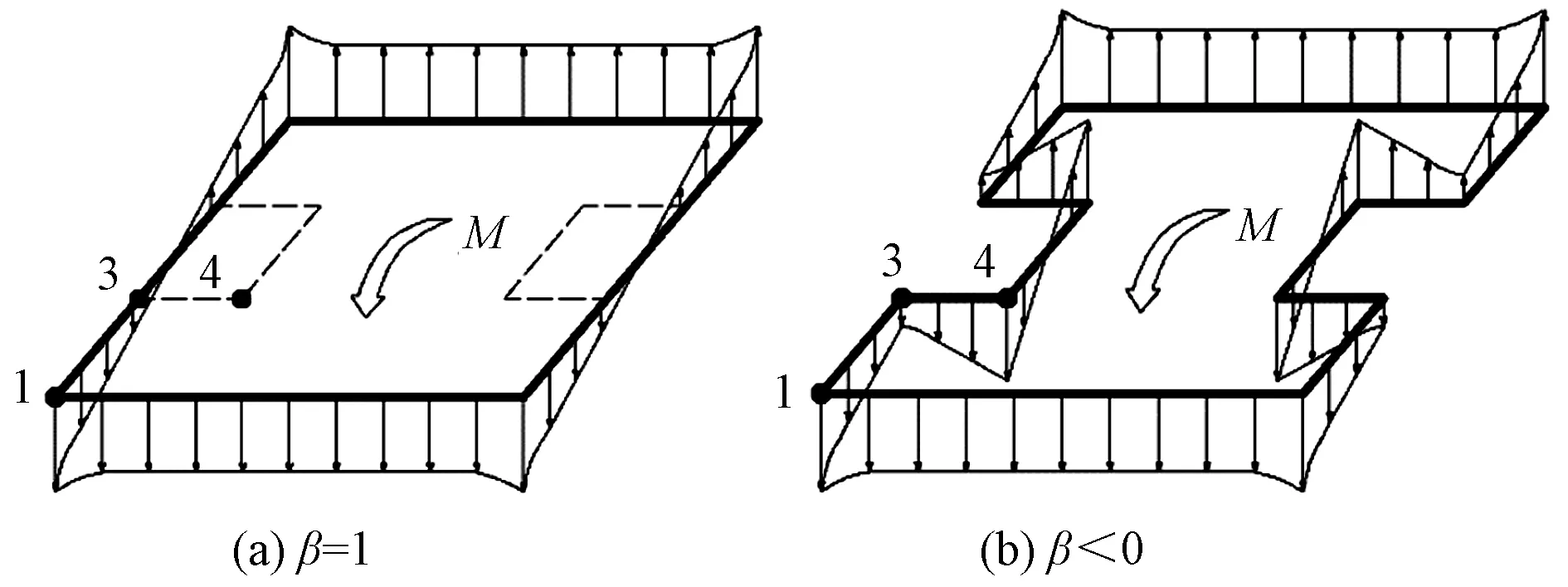

工形钢管柱的截面几何尺寸示意见图1。为了方便分析工形钢管柱双腹板宽度bw的影响,定义工形钢管柱的双腹板-翼缘宽度比(简称腹宽比)β如下:

图1 工形钢管柱截面几何尺寸示意

(1)

式中bf为工形钢管柱翼缘宽度。

为检验工形钢管柱的受力性能,在北京工业大学工程抗震与结构诊治北京市重点实验室进行了工形钢管柱的缩尺模型试验。共完成了2个试件的试验,试件几何尺寸与控制参数如表1所示。试件钢材材质为Q345B,采用坡口全熔透焊缝;双腹板内凹深度为75mm(bw=150mm,β=0.5),腹板高度hw=75mm。针对工程中支承高架站台雨棚钢柱轴力较小的特点,取轴压比约为0.1。

钢管柱试件的几何尺寸与控制参数 表1

钢管柱顶板的厚度20mm,平面尺寸400mm×400mm;钢管柱底板的厚度为50mm,平面尺寸590mm×650mm。通过在钢管柱上取样进行拉伸试验,可以得到钢材的机械性能如表2所示。

钢管柱钢材的机械性能 表2

1.2 试验装置、加载制度

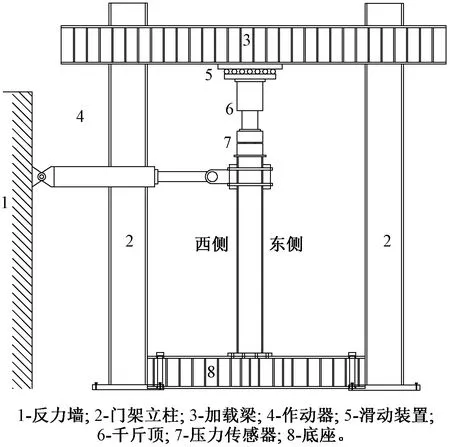

通过200t液压千斤顶对柱顶施加恒定轴力,固定于滑板上的千斤顶能够随构件水平移动,确保轴力作用点位于钢管柱顶部的形心。通过100t数控电液伺服作动器施加水平往复荷载,作动器一端固定于反力墙,另一端与钢管柱加载点相连。反力架等试验加载装置如图2所示。

图2 试件与加载装置

为模拟钢管柱底的嵌固条件,在钢管柱底部设置了长3 400mm、宽650mm和高500mm的底座,通过锚杆将底座固定于地面,避免底座与地面发生相对滑动。钢管柱底板通过高强螺栓与底座顶板固定。

开始试验后,首先在钢管柱试件顶部施加竖向恒定压力。然后,根据《建筑抗震试验方法规程》(JGJ/T 101—2015)[11],采用荷载与位移混合控制加载制度。试件屈服前按照屈服荷载的0.1,0.2,0.3,……,1.0分级加载,每级加载往复一次;试件屈服后改为位移控制,分别按屈服位移Δy的倍数1,2,3,……,进行加载,每级加载往复循环三次;荷载下降至峰值荷载的85%或试件发生严重破坏,试验终止。工形钢管柱试验采用的加载制度如图3所示,其中远离反力墙的方向是正向,反之为负向。

图3 加载制度

1.3 测点布设

分别在底座顶面和钢管柱底板安装位移计①和②,监测底座与钢柱之间是否产生相对滑移。在钢管柱下部高度为300mm处设置位移计③和④,测量钢管柱面外屈曲变形。在加载部位设置位移计⑤和⑥,测量加载处的水平位移,与位移计②共同确定钢柱顶部与底部的相对变形。在工形钢管柱下部高度350mm范围内的外表面布设双向应变计,在柱的角部布设横向应变计,测量钢管柱的应变情况。位移计与应变计的布设情况如图4所示。力、位移和应变等数据在试验过程中通过数据采集系统自动实时采集。

图4 工形钢管柱量测仪器布设

1.4 破坏过程及现象

沿平行翼缘方向对试件SC-1施加水平往复荷载,试件进入塑性后,屈服范围逐渐扩大,加载位移至150mm时,在钢管柱根部的角点首先发生裂纹;加载位移至175mm时,钢管柱根部的四个角点均已出现裂纹,垂直于加载方向的钢板出现内凹变形,外侧翼缘出现外凸变形;达到最大承载力后,试件的面外变形逐渐增大,荷载基本不变或仅略有降低;加载位移至200mm时,试件发出断裂声响,钢管柱与底板之间的裂缝贯穿,最大裂缝宽度达22mm,荷载显著下降,管壁鼓曲变形主要发生在柱脚底板以上200mm高度范围以内。试验结束时,试件SC-1的破坏形态见图5。

图5 试件SC-1的破坏状态

沿平行腹板方向对试件SC-2施加水平往复荷载,试件进入塑性后,屈服范围逐渐扩大,加载位移至150mm时,东侧根部发生裂缝;加载位移至200mm时,裂缝宽度逐渐加大;加载位移至225mm时,西侧在钢管柱底板以上约300mm高处发生凹陷,平行于加载方向的钢板发生外凸;试件到达最大承载力后,钢管柱面外变形逐渐发展,但荷载基本不变或略有降低;加载位移至250mm时,钢管柱东、西两侧均已出现凹陷,钢管柱根部的裂缝均已贯通。加载点位移至250mm的第3次循环时,试件的承载力大幅下降,最大裂缝宽度为24mm,屈曲变形主要分布在钢管柱底板以上200mm高度的范围。试验结束时,试件SC-2的破坏形态见图6。

图6 试件SC-2的破坏状态

1.5 滞回曲线

在水平往复荷载作用下,试件的荷载-位移滞回曲线如图7所示。从图中可以看出,工形钢管柱的滞回曲线呈现饱满的梭形,耗能能力优越。加载初期试件处于弹性阶段,柱顶端的水平位移较小;随着柱顶位移逐渐增大,钢管柱开始进入塑性,承载力随位移增大不断提高;同级位移加载时,第2次循环和第3次循环时试件的承载力与第1次循环的差异很小,滞回曲线在卸载阶段基本上无捏拢现象。

图7 试件的荷载-位移曲线

根据缩尺模型试验,可得工形钢管柱的屈服荷载、峰值荷载、极限荷载及其相应的位移角和延性系数,见表3。屈服荷载根据试件的骨架曲线采用能量等值法确定,极限荷载取峰值荷载的85%。由表3可知,工形钢管柱的变形能力较强,试件的极限位移角均大于1/20。平行翼缘方向加载时,试件的峰值荷载较大。

试件的荷载、位移角与延性系数 表3

1.6 刚度退化系数与等效黏滞阻尼系数

试验过程中,在往复加载作用下,试件承受荷载逐渐增大,屈服后刚度开始降低。可以采用割线刚度与初始刚度之比表示试件屈服后刚度退化的情况。刚度退化系数λ′可由下式计算:

(2)

式中:K0为试件初始刚度;+Pi,-Pi分别为第i级加载时的正、负向荷载峰值;+θi,-θi分别为与荷载峰值+Pi,-Pi相应的位移角。

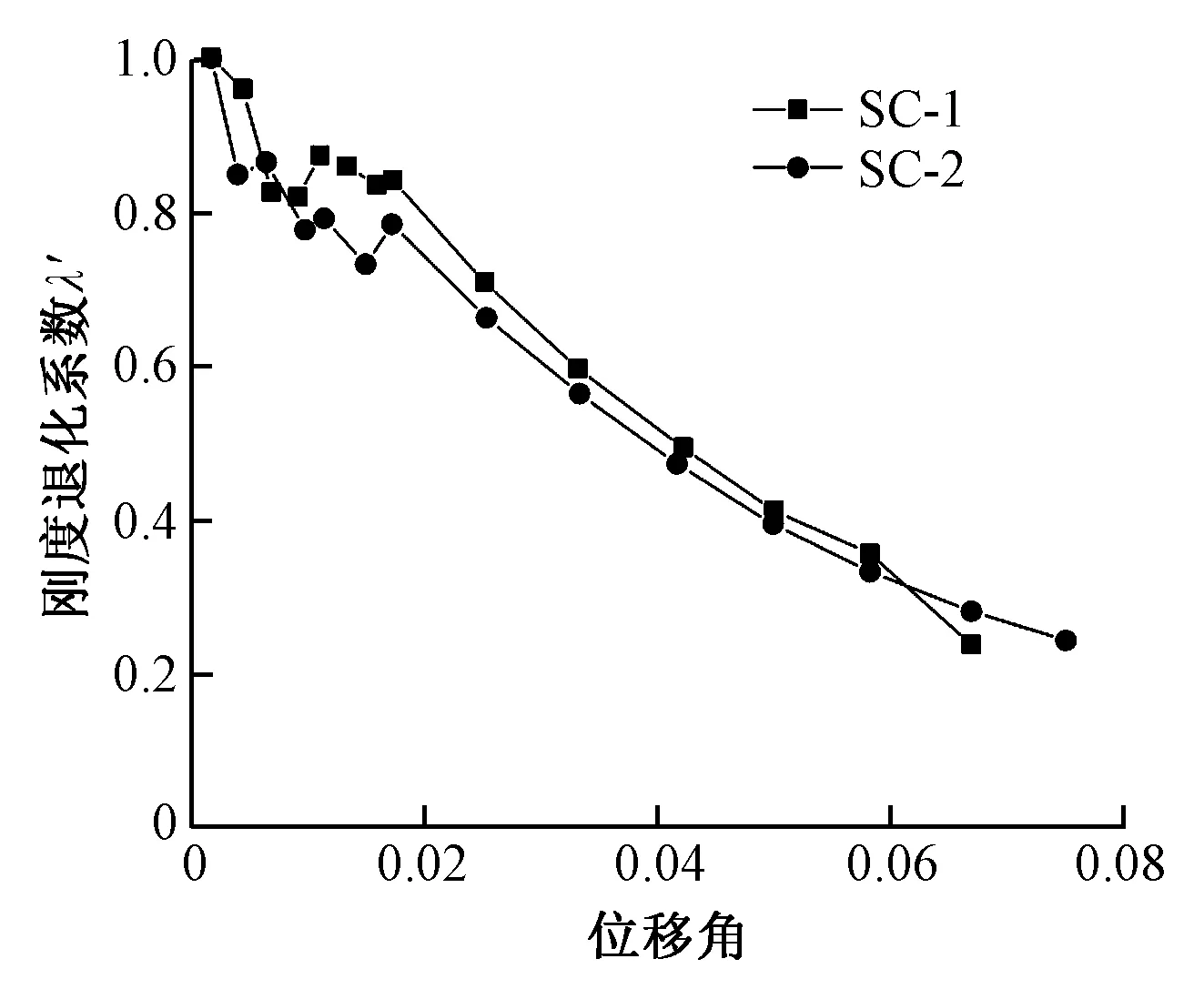

试件SC-1和SC-2刚度退化系数随位移角的变化情况如图8所示。从图中可以看出,2个试件刚度退化的情况较为接近:当试件进入屈服阶段后,随着位移角逐渐增大,试件的侧向刚度随之减小。与试件SC-1相比,平行腹板方向加载试件SC-2的侧向刚度减小速度稍快。

图8 试件的刚度退化系数λ′与位移角关系

采用等效黏滞阻尼系数ξeq[11]表示试件的耗能能力。等效黏滞阻尼系数越大,说明滞回曲线越饱满,耗能能力越强。等效黏滞阻尼系数ξeq可根据图9和式(3)进行计算。对于同一级荷载,第2次循环和第3次循环得到的滞回曲线与第1次加载非常接近,故可仅计算第1次循环时的等效黏滞阻尼系数。

图9 等效黏滞阻尼系数ξeq的计算示意图

(3)

试件SC-1与SC-2的等效黏滞阻尼系数与位移角的关系如图10所示。由图可知,在弹性阶段,等效黏滞阻尼系数很小,可以忽略;进入屈服阶段后,随着位移角逐渐加大,滞回环包裹的面积不断增大,等效黏滞阻尼系数近似线性增长。试验结束时,2个试件的等效黏滞阻尼系数均大于0.45,表明工形钢管柱具有很好的耗能性能。

图10 试件的等效黏滞阻尼系数ξeq与位移角关系

2 有限元分析与试验对比

2.1 有限元分析方法

本文采用ABAQUS非线性有限元软件[12]对试件进行数值模拟,试件采用S4R壳单元,网格尺寸为20mm。柱底采用嵌固条件,并将柱顶加载截面高度全部节点的位移自由度与柱形心参考点进行耦合,便于对悬臂柱施加荷载。进行有限元分析时,采用与试验相同的加载制度。

有限元分析时,钢材强度取材性试验的结果,弹性模量E=2.06×105N·mm2,泊松比ν=0.3,钢材的本构关系采用随动硬化模型,利用ABAQUS软件的Cycle Hardening功能,应用的材性参数见表4[13]。为了模拟板件初始缺陷的影响,将试件的一阶弹性屈曲模态作为起始位形。

试件材料本构模型的参数 表4

2.2 计算分析结果

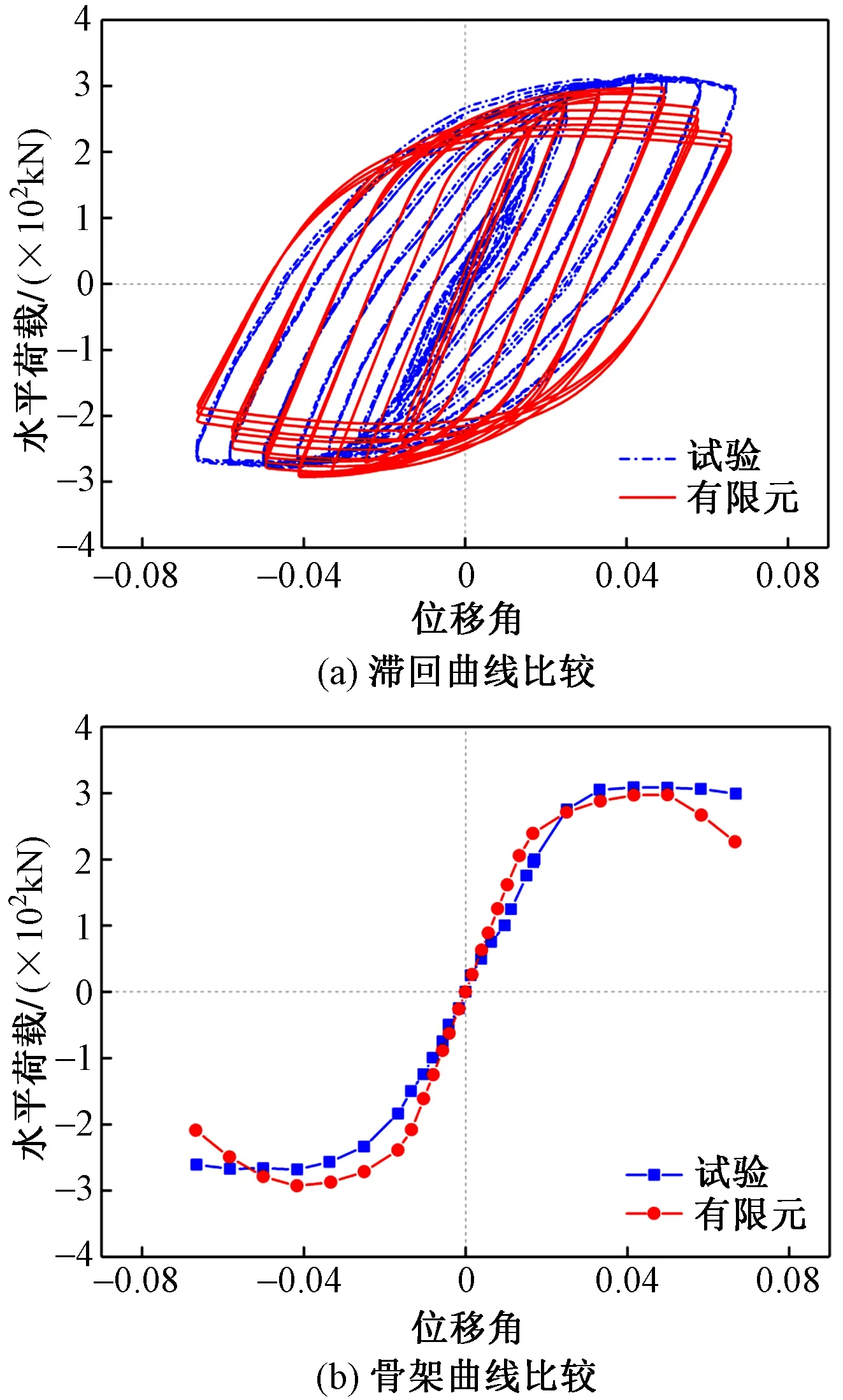

2.2.1 滞回曲线与骨架曲线

缩尺模型试验与有限元数值分析得到的荷载-位移滞回曲线和骨架曲线分别见图11和图12。由图可以看出,平行翼缘方向加载与平行腹板方向加载的试验与有限元分析结果总体吻合情况均较好;相对试验,柱底为嵌固条件时,计算模拟得到滞回曲线的饱满程度更高。

图11 试件SC-1试验与有限元分析结果对比

图12 试件SC-2试验与有限元分析结果对比

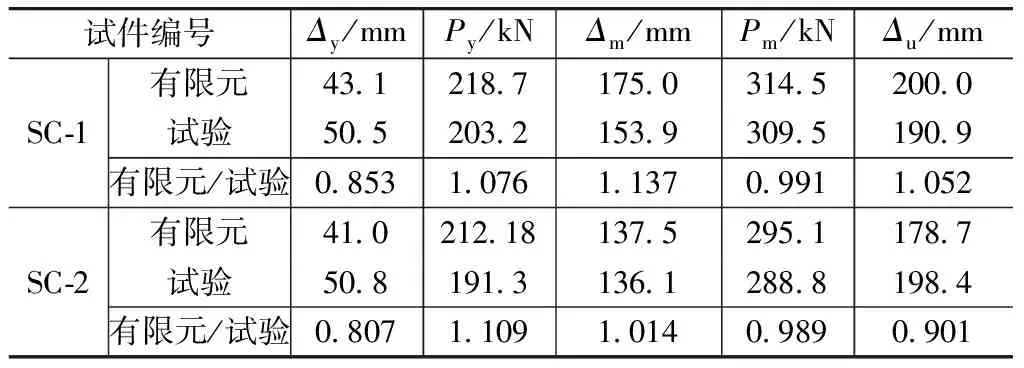

2.2.2 变形与承载力

有限元分析与缩尺模型试验得到试件的变形与承载力见表5。从表可知,有限元分析得到的试件抗弯刚度略大,有限元分析的试件屈服位移为试验的80.7%~85.3%;有限元分析得到的试件屈服荷载、峰值荷载Pmax以及屈服位移、峰值位移总体上与试验结果吻合良好,两者的峰值荷载非常接近,由此说明了有限元分析方法的可靠性。

有限元分析与试验得到的变形与承载力 表5

2.2.3 破坏形态

缩尺试验与有限元分析得到的试件SC-1,SC-2破坏时的形态如图13、图14所示。由图可知,有限元分析得到的工形钢管柱的变形与实际情况接近,工形钢管柱的变形集中在其下部约1倍柱截面高度的范围,钢材往复变形累计疲劳与应力集中导致钢管柱在根部发生断裂。

图13 试件SC-1破坏时形态比较

图14 试件SC-2破坏时形态比较

3 工形钢管柱参数分析

3.1 有限元计算参数

在进行工形钢管柱参数分析时,假定柱截面尺寸bf=1 200mm,h=1 200mm,hw=h/3,材质均为Q345B。

为了全面分析工形钢管柱受力的特点,将柱的壁厚t、宽厚比bf/t、腹宽比β和高宽比H/bf作为分析参数,如表6所示。在表6中,当壁厚t为34mm时,柱宽厚比可以满足《建筑抗震设计规范》(GB 50011—2010)[1]抗震等级四级的要求;当柱壁厚t不小于47 mm时,柱宽厚比满足抗震等级一级的要求。

工形钢管柱的分析参数 表6

采用ABAQUS有限元软件建立工形钢管柱的三维分析模型,钢管柱底部嵌固,顶部自由。为保证计算的可靠性与精度,采用与试验相同类型的单元和材料本构,壳单元边长小于等于50mm。通过引入低阶屈曲模态,考虑管壁的初始缺陷,最大初始缺陷根据我国《钢结构工程施工质量验收规范》(GB 50205—2001)[14]钢柱最大允许偏差确定。

工形钢管柱在水平往复荷载作用下的加载制度与试验相似,在柱顶部施加强制位移,弹性阶段位移角增量为1/600,进入塑性后位移角增量改为1/150,每级荷载循环施加三次。根据我国《建筑抗震试验方法规程》(JGJ 101—2015),将荷载峰值下降15%时相应的变形作为工形钢管柱极限位移角。

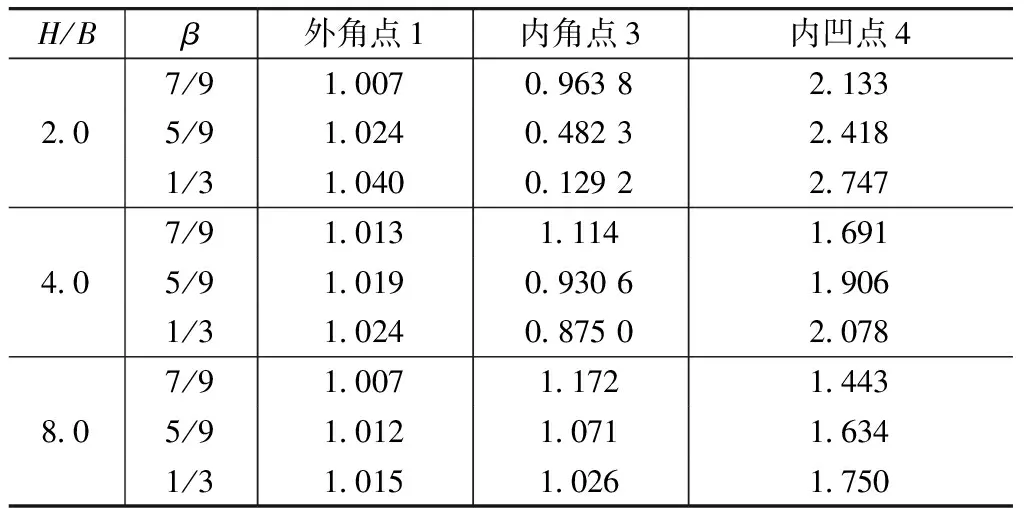

3.2 工形钢管柱的正应力

由于工形钢管柱平面形状复杂,通过改变腹宽比与高宽比,分析在弯矩作用下工形钢管柱截面的应力分布。工形钢管柱截面控制点的编号如图15所示,将1点、2点、11点和12点统称为外角点,将3点、6点、7点和10点统称为内角点,4点、5点、8点和9点统称为内凹点。为说明简洁,仅对在弯矩作用下的工形钢管柱(t=47mm)进行分析,假定轴力为零。

图15 工形钢管柱截面控制点的编号

3.2.1 平行翼缘方向加载

在平行翼缘方向水平力的作用下,工形钢管柱柱底部截面正应力示意见图16。为便于比较,令各构件在弯矩作用方向外侧纤维的最大正应力相等。工形钢管柱(β<1)与箱形柱(β=1)正应力之比随腹宽比β与高宽比H/bf变化的情况如表7所示。

图16 平行翼缘方向水平力下工形钢管柱截面的正应力示意

由图16可见:腹宽比β=1时(箱形截面),腹板与翼缘正应力均为直线分布,底部外角点附近局部应力增大,随着与底板距离增大,角部应力集中迅速减小;中性轴两侧的拉应力与压应力对称。

由图16和表7可见:腹宽比β<1时,工形钢管柱截面的正应力分段线性变化,正应力沿翼缘直线分布,在外角点1处的正应力局部增大,与箱形柱腹板正应力的分布相同;相对箱形柱,随着β减小,工形钢管柱内角点3处的正应力增大,增幅34.0%~55.6%;随着柱高宽比H/bf加大,内角点正应力增幅减小。高宽比为8时,外角点1、内角点3、内凹点4处的正应力大于箱形柱相应部位,但正应力增幅较小。

综上所述,工形钢管柱(腹宽比1/3~7/9,高宽比2~8)在平行翼缘水平力作用下的受力形态接近于箱形柱,正应力分布大致符合平截面假定。

平行翼缘方向水平力作用下工形钢管柱与箱形柱正应力之比 表7

3.2.2 平行腹板方向加载

在平行腹板水平力作用下,工形钢管柱柱底截面正应力的分布情况见图17;对于不同的腹宽比与高宽比,工形钢管柱与箱形柱正应力之比如表8所示。对于箱形柱,水平力沿平行腹板方向作用时与沿平行翼缘方向作用时,相当于截面旋转90°,故正应力分布相同。

图17 平行腹板方向水平力下截面的正应力

当腹宽比β<1时,翼缘正应力分布与β=1时类似,外角点1处发生应力集中现象,正应力略高于箱形柱。腹部正应力分段线性变化。H/B=2.0时与箱形构件相比,内凹点4处的正应力增大1.333~1.747倍;随着柱的高宽比增大,内凹点4正应力增加幅度减小。内角点处正应力小于或略大于箱形柱,且正应力大于箱形柱时,正应力增幅较小。

综上所述,在平行翼缘方向水平力作用下,工形钢管柱受力形态接近由内凹腹板连接的两个独立的箱形柱,正应力分布与平截面假定差异很大,剪力滞后效应显著。

平行腹板方向水平力作用下工形钢管柱与箱形柱正应力之比 表8

值得指出的是,工形钢管柱与箱形柱角点的应力集中主要发生在底部0.5倍柱高范围内,因此在柱根部钢板首先出现裂缝;此范围之外,角部的应力集中现象迅速消失。

3.3 工形钢管柱的骨架曲线

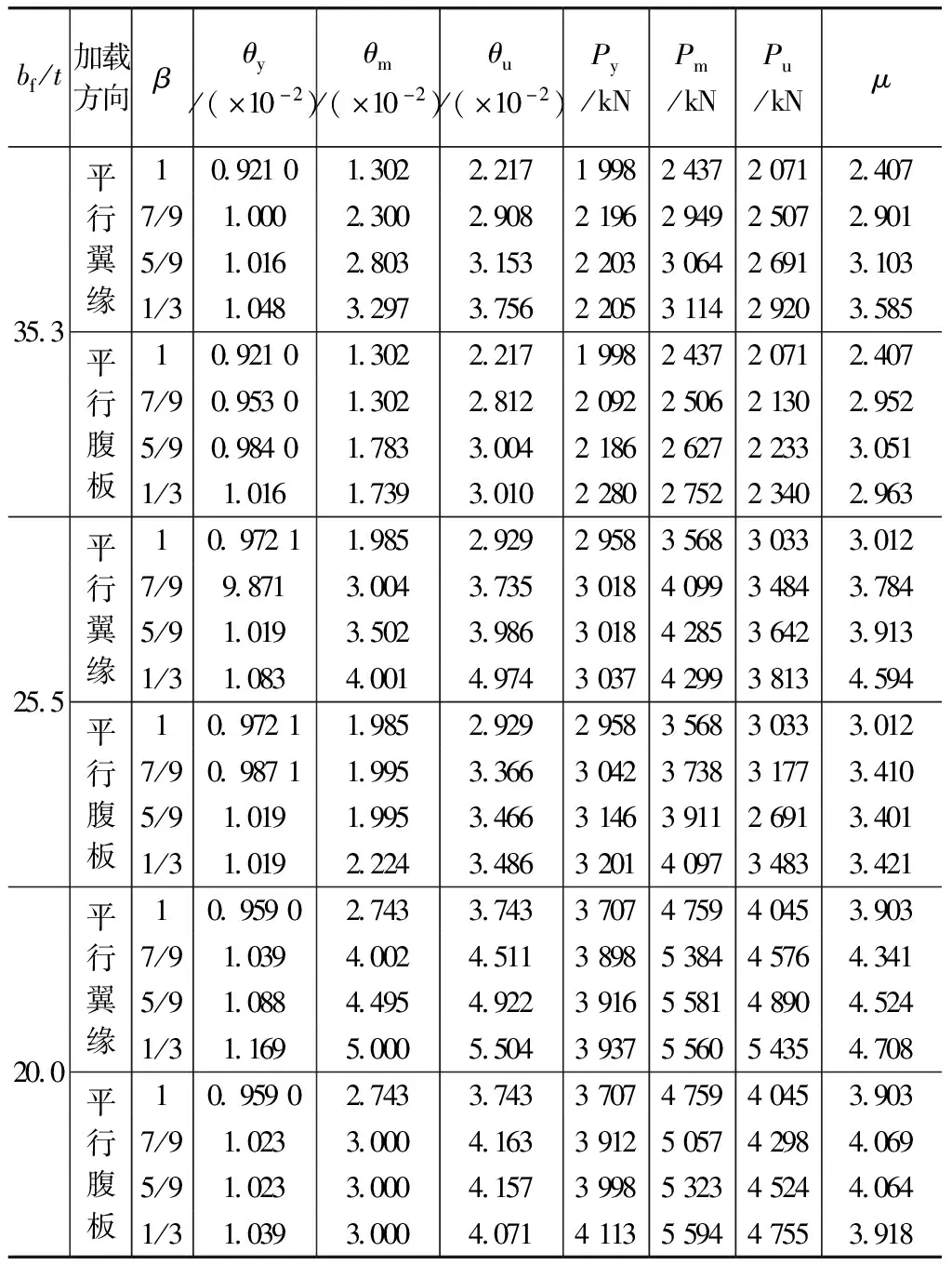

在水平往复荷载作用下,宽厚比bf/t=25.5、长细比λ=40工形钢管柱的骨架曲线见图18(Py0为β=1时的屈服荷载);不同bf/t和β及λ=40的工形钢管柱特征荷载、位移角和延性系数见表9。

工形钢管柱特征荷载、位移角及延性系数 表9

由图18、表9可知,相对箱形柱,平行翼缘方向加载时,工形钢管柱的屈服荷载可提高2.0%~11.0%,荷载峰值可提高13.1%~27.8%,极限位移角可增大20.5%~69.8%;平行腹板方向加载时,工形钢管柱的屈服荷载提高2.8%~14.1%,荷载峰值提高2.8%~17.5%,极限位移角增大8.8%~35.8%;工形钢管柱的最大承载力、变形能力及延性系数均优于箱形柱;平行翼缘方向加载时,工形钢管柱承载能力与变形性能的提高幅度均显著大于平行腹板方向加载时的情况。

图18 工形钢管柱的骨架曲线

3.4 刚度退化系数

在水平往复荷载作用下,宽厚比bf/t=25.5、长细比λ=40工形钢管柱侧向刚度的变化情况如图19所示(K0为β=1时的弹性刚度)。由图可知,与箱形柱相比,工形钢管柱在平行翼缘方向的抗侧刚度稍有减小,在平行腹板方向的抗侧刚度稍有增大。当位移角为1/100左右时,工形钢管柱的侧向刚度出现退化。与箱形柱相比,工形钢管柱抗侧刚度退化的速度较慢,破坏时残余的抗侧刚度较大。与沿平行腹板方向加载相比,沿平行翼缘方向加载时抗侧刚度退化较为缓慢。

图19 工形钢管柱抗侧刚度的变化

在水平往复荷载作用下,位移角θ=1/50时,工形钢管柱侧向刚度的退化系数见表10。由表可见,随着腹宽比增大,工形钢管柱抗侧刚度的退化程度有所减小,其损伤程度较轻;较小宽厚比bf/t对于控制构件抗侧刚度退化有利。

θ=1/50时工形钢管柱侧向刚度退化系数 表10

3.5 等效黏滞阻尼系数

在水平往复荷载作用下,bf/t=25.5、长细比λ=40工形钢管柱等效黏滞阻尼系数ξeq的变化情况如图20所示。由图可知,加载初期构件处于弹性阶段,ξeq=0;当θ=1/100左右,构件开始消耗能量。随着腹宽比β减小,ξeq随之减小,工形钢管柱的ξeq小于箱形柱;沿平行翼缘方向加载时,工形钢管柱的ξeq小于沿平行腹板方向加载,表明此时构件损伤程度较低。

图20 工形钢管柱的等效黏滞阻尼系数

在水平往复荷载作用下,位移角θ=1/50时工形钢管柱的等效黏滞阻尼系数ξeq见表11。从表可以看出,随着腹宽比β减小,ξeq随之减小,耗能与损伤程度均较低;宽厚比bf/t对ξeq的影响不大,且规律不强。

工形钢管柱位移角θ=1/50时等效黏滞阻尼系数 表11

3.6 面外变形与塑性应变

在位移角θ=1/50时,宽厚比bf/t=25.5、腹宽比β=5/9工形钢管柱的塑性应变如图21所示,工形钢管柱的塑性应变和面外变形如表12所示。

构件的损伤程度与其塑性应变和面外变形有关[15],由图21和表12可知,随着腹宽比β增大,工形钢管柱的塑性应变和面外变形随之减小,平行翼缘方向加载时管壁的面外变形明显小于平行腹板方向加载时。对于相同的壁厚,工形钢管柱的最大塑性应变和面外变形均小于箱形柱,受损程度较轻。

工形钢管柱位移角θ=1/50时的面外变形δ与塑性应变εp 表12

图21 位移角θ=1/50时工形钢管柱的塑性应变

4 结论

通过工形钢管柱缩尺模型试验与有限元分析,可以得出如下主要结论:

(1)在水平往复荷载作用下,工形钢管柱试件的荷载-位移滞回曲线呈饱满的梭形,变形与耗能能力较强。与沿平行腹板方向加载相比,沿平行翼缘方向加载时,工形钢管柱承载力较高,面外变形减小,刚度退化减缓。有限元模拟与试验结果吻合较好。

(2)与箱形柱相比,工形钢管柱沿平行翼缘方向的抗侧刚度稍小于箱形柱,沿平行腹板方向的抗侧刚度略大于箱形柱。

(3)沿平行翼缘方向施加水平力时,工形钢管柱的受力状态接近于箱形柱,大致符合平截面假定,剪力滞后情况不突出。

(4)沿平行腹板方向施加水平力时,工形钢管柱受力状态接近由内凹腹板连接的两个箱形柱,内凹角正应力可超过箱形柱相应部位正应力的2倍,出现显著的剪力滞后效应。

(5)随着腹宽比减小,工形钢管柱的压弯承载力与变形能力略有提高,刚度退化减缓,黏滞阻尼系数、板件面外变形和最大塑性应变均随之减小,其抗震性能优于箱形柱。

(6)工形钢管柱与箱形柱根部的应力集中现象显著,角部容易出现焊缝撕裂。

通过对工形钢柱的有限元模拟及试验研究,总结了其承载性能和变形能力,为支承雨棚的异形柱在雄安站工程中的实际使用提供了技术支撑。