陶瓷密封直流接触器温升计算及优化

2022-01-05葛国伟秦聪尤海飞程显李建

葛国伟,秦聪,尤海飞,程显,李建

(1.郑州大学 电气工程学院,河南 郑州 450001;2.维发电子科技(常州)有限公司,江苏 常州 213000)

陶瓷密封直流接触器广泛应用于新能源电动汽车、充电桩、蓄电池供电、变频器电容预充电、直流功率控制、电路保护及其他电动车辆的电源开关控制,以及不间断电源等电控系统[1]。电动汽车及其充电系统的电压等级不断提高,对接触器的安全性和稳定性提出了更高的要求,接触器是开关模块功能性失效的主要部件,提高所需高压直流接触器的性能和大容量开发迫在眉睫[2]。陶瓷接触器的动静触头处在由特种陶瓷密封且充有高压灭弧气体的环境中,散热较为困难,因此在重载时会产生严重的发热问题。一方面,过高的温升会导致机械强度降低,引发触头熔焊、疲劳等问题,而且会增加连接部位的接触电阻,进一步影响触头的接触电阻及其电气性能,使得接触器的使用寿命大幅缩短。另一方面,直流接触器向着小型化、大容量的方向发展,即在不增加接触器体积甚至减小体积的前提下,使其能够承受更高电压、更大电流的负载[3],这会导致接触器的负载体积比增大,触头与线圈的温度过高。因此,为保证接触器长时间安全可靠运行,对其进行热分析十分必要。通过热分析得到温升的影响因素,为接触器小型化与大容量等方面的性能改进提供理论依据,从而更好地指导产品设计,缩短研发周期。

电力设备的热分析是涉及电流场、气体场和温度场多个物理场耦合的复杂问题[4]。国内外对包括直流接触器在内的电器设备进行了大量的研究工作。Polchow等对电力连接器进行热场仿真,并且考虑了由于磨损引起接触电阻增大而对触头温升产生的影响[5]。Barcikowski等在对微型断路器进行热场研究时,发现其内部的对流与辐射传热过程对整体导电回路稳态温升的影响可以忽略不计[6]。薄凯等搭建了大电流条件下真空接触器温升特性测试平台,实验研究不同电流下的真空接触器温升特性,仿真计算真空接触器接触系统导电回路的温升特性参数,并与实验结果进行对比[7]。纽春萍等针对某型航空用大功率直流接触器,利用建立的电-热-气多物理场耦合模型,研究接触器的散热特性,提出一种基于对流系数迭代的热电耦合计算方法[8]。罗晓武等对航空变频交流真空接触器的温度场进行电磁热耦合仿真与实验分析,分析线圈线径对温升的作用,获得了航空接触器温升特性,利用实验数据验证了仿真结果[9]。胡方通过改变不同影响因素,研究接触压力、散热面积、外壳厚度和材料、连杆材料对温度场的影响[10]。张郑滨以厦门宏发汽车电子公司生产的某型汽车继电器为研究对象,搭建汽车继电器的电-热-流多物理场迭代耦合仿真模型,研究继电器的发热与散热特性[11]。以上文献对于热场仿真有深入的分析,但很少针对应用在电动汽车中的高电压、大电流环境下的陶瓷密封式直流接触器进行研究,此类接触器应用于电动汽车及其充电桩中的充放电系统中,电压等级比其他类型的接触器及继电器更高,通过的电流更大,对于带负载能力的要求更高,即应用场景对于安全性与可靠性的要求更高。因此,一些适用于其他类型接触器的研究结论无法直接应用于电动汽车用直流接触器。且此类接触器主要是安置在高压配电盒中,而配电盒不仅有高压直流接触器,还有熔断保护器、连接铜板、控制线缆、各类连接端口和外壳等部件,空间封闭且狭小,更不利于接触器的散热,因此需要特殊考虑[12]。

目前国内外针对大功率直流接触器,特别是应用于电动汽车及其充电桩中的高电压、大电流条件下的陶瓷密封接触器温升特性的文献很少,已有的接触器温升研究也主要集中在经验公式和电磁机构部分。本文利用断路器、继电器以及交流接触器温度场分析使用的电场分析与热场分析方法,来研究陶瓷密封接触器的温升特性。其次,为探究直流接触器及其连接铜板整体的温升,特别是试验过程中无法测量的位置(如灭弧室内部触头及电磁线圈等)的温升特性,建立三维电-热场强分析模型并采用COMSOL多物理场耦合有限元软件进行仿真计算,提取接线端子处的温度数据与试验结果进行对比分析,以证明仿真模型正确性。

本文首先基于电磁场理论对接触器进行电磁场仿真,获得接触器内不同部件的发热功率,再基于能量守恒定律建立传热微分方程,获得接触器内部不同位置的温度分布,通过分析不同因素对温度分布的影响,指导产品的结构设计、材料选择以及参数优化,满足小型化及大容量的要求。

1 接触器热场建模与参数计算

1.1 研究对象

本文研究对象的结构如图1所示,主要由磁路系统、灭弧室、触点和引出端等部件组成。

图1 陶瓷密封直流接触器结构

为便于分析,对该模型进行如下假设[13]:

a)在建模时,忽略模型中的细小圆角、螺孔等几何特征;

b)在进行热特性分析时,忽略弹簧系统等微小部件的发热及传热特性。

1.2 热源分析及参数计算

接触器在正常导通时有些部件会产生功率损耗从而导致发热,因此对这些发热部件进行准确的损耗分析是温度场仿真的基础[14]。接触器的热损主要来自主回路中触头间的接触电阻和磁路系统中的线圈电阻2个部分。

1.2.1 磁路部分发热分析

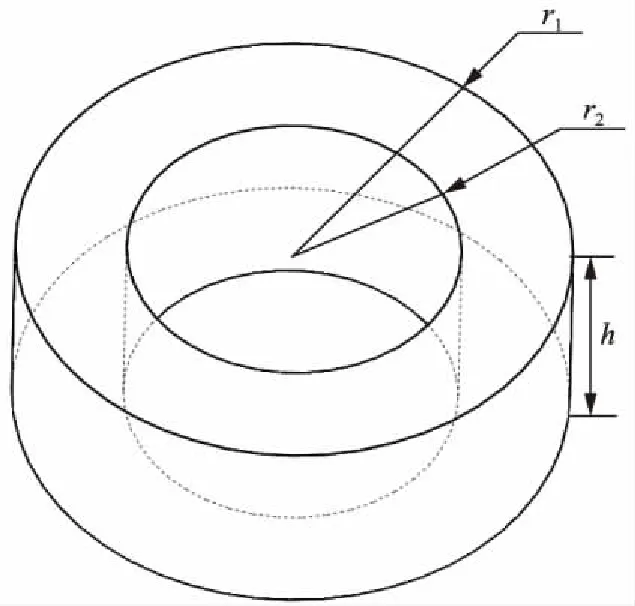

该接触器的磁路部分采用直流驱动,不必考虑磁滞和涡流损耗,只需考虑线圈的发热。接触器一般采用双线圈,即启动线圈与保持线圈。在闭合过程中,启动线圈中流通的电流会产生较大的发热量,但由于合闸时间很短,因此稳态仿真分析中不考虑此部分的发热,只考虑保持线圈的发热量。在仿真中将线圈等效为空心圆柱体,如图2所示[15]。其中,r1为线圈外径,r2为线圈内径,h为线圈高度。

图2 线圈等效电阻模型

线圈电阻的等效发热率计算公式为

(1)

式中:qv为等效发热率;P为线圈热损;V为线圈体积;U为线圈电压;R为线圈电阻值。

1.2.2 主回路发热分析

主回路中的发热量主要分为2个部分:第1部分是动静触头间的接触电阻产生的焦耳热;第2部分是连接线与接线端子之间的接触热损。其中第2部分是固定接触,损耗较小,可以忽略。

接触器的触头接触方式为面接触,但实际工作时,触头之间是通过导电斑点流通电流的,从而构成导电通路[16]。导电斑点的存在使电流线收缩,电流密度增大,功率密度升高,因此接触电阻成为影响主回路温升的主要因素[17]。目前常用的接触电阻仿真方法有导电桥法和接触薄层法,本文电磁分析时采取导电桥法来模拟触头电流收缩现象,在热场分析时采用接触薄层来代替接触电阻[18]。导电桥模型和薄层模型分别如图3和图4所示。

图3 导电桥模型

图4 接触薄层模型

导电桥的等效导电半径

(2)

式中:F为触头间的预压力;ξ为与触头表面接触状况有关的修正系数,其范围在0.3~1之间;H为材料的布氏硬度。

1.3 散热特性分析及参数计算

1.3.1 热传导

接触器的热传导在内部与外部均有发生。内部热传导发生在各个部件的内部以及其接触面上,外部热传导主要发生在接线端子与连接线的回路中[20]。热传导满足傅里叶定律,即

(3)

式中:q为热流密度,单位J/(m2·s);λ为材料热导率,单位W/(m·K);n为沿法线方向的长度;T为各个部件的温度,单位K。

接触器各个部件的热导率可以根据材料进行相应的设置。接触薄层的热导率由Wiedemann-Franz公式得到,即

(4)

式中:L为洛伦兹数,其值为2.4×10-8(V/K)2;ρ为接触薄层的电阻率;Tc为薄层温度,单位K。

1.3.2 热对流

接触器内外发生的热对流均为自然对流。内部热对流发生于密闭气体与相邻部件的流固耦合交界面上,属于有限空间内的自然对流;外部热对流发生于接触器的外表面与大气环境中,属于大空间中的自热对流[21]。热对流的基本公式为牛顿冷却公式,即

q=h(Tw-Tf).

(5)

式中:h为对流散热系数,单位W/(m2·K);Tw为壁面温度,单位K;Tf为流体温度,单位K。

对于接触器外壳,每个热面的对流系数可以采用实验关联式求解:

数据采用SPSS Statistics 17.0软件分析,不同处理间差异显著性检验采用 Duncan法(P<0.05)。

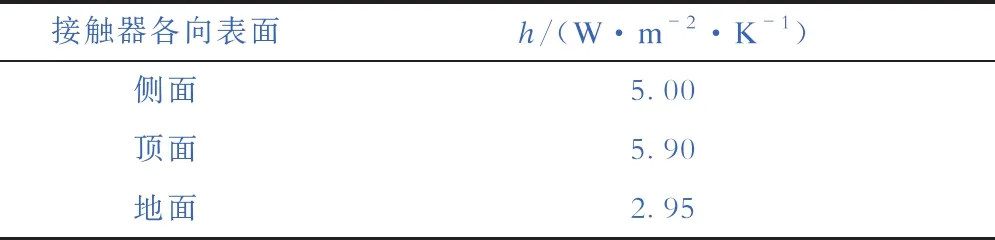

(6)

式中:Gr为格拉晓夫数;g为重力加速度;β为体胀系数;v为气体运动黏度;l为特征长度(单位m);Nu为努赛尔数;Pr为普朗特数;C和m为经验常数,其取值由热面的朝向、形状等决定。表1给出了各项参数的选择依据。本文在此基础上计算了接触器各向表面的对流散热系数,见表2[22]。

表1 对流散热系数计算的参数选择

表2 接触器外表面各向对流散热系数

接触器内部的热对流分析属于有限空间内的自然对流散热问题,以夹层厚度δ为特征长度的格拉晓夫数Grδ如式(7)所示。对于竖直夹层气体,当Grδ≤2 860时换热完全依靠热传导[23]。

(7)

式中ΔT为壁面与流体的温差,单位K。

本模型中内部气体的最大厚度为13 mm,外壁温度为330.25 K时,Grδ为 2 340,因此可仅考虑热传导,不必考虑内部对流散热。

1.3.3 热辐射

不同物体的辐射能量可以由Stefan-Boltzmann定律得到:

(8)

式中:E为辐射能量;ε为物体的发射率;σ为黑体辐射常数;Ts为物体表面温度,单位K;T0为环境温度,单位K[24]。

接触器内部的空间有限,温度差异不大,因此可以将内部的辐射能量视为0。而对于接触器外部而言,需要考虑外表面对于外界环境的辐射散热。因此,将外壳的辐射发射率设置为0.90,铜部件的辐射发射率设置为0.22。

2 热分析结果

在进行热场分析时,导电桥模型被接触薄层模型代替,将电磁场分析中得到的功率损耗分配到薄层中。首先通过AC/DC模块计算出导体的电流密度分布情况,进而计算出各个导体相应的发热功率。在此基础上,将发热功率对应添加到各个部件中,利用固体与流体传热,在温度为27 ℃时进行稳态热场分析。接触器截面温度分布如图5所示。

图5 直流接触器中心截面温度分布

由图5可知:带连接线的接触器的最高温度(78.2 ℃)出现在主触点附近,接线端子的温度为75.8 ℃,满足标准要求;外接铜板的温度从连接处向外逐渐降低,并呈现梯度变化;线圈也有一定的温升,温度为71.2 ℃。温度场的分布符合发热和散热特性,满足相关规律,定性说明了仿真结果的正确性。此外,在接触器的温升试验中,得到接线端子处试验温升为50.1 ℃,而仿真温升为48.8 ℃,误差仅为2.6%。因此也可以验证该仿真模型的准确性,可将该模型用于下文的温度场影响因素分析。产生误差的原因有2个:一是没有考虑接线端子与连接铜板和螺钉之间的接触电阻;二是在建模时进行了简化。

3 温度场影响因素分析

3.1 外部影响因素

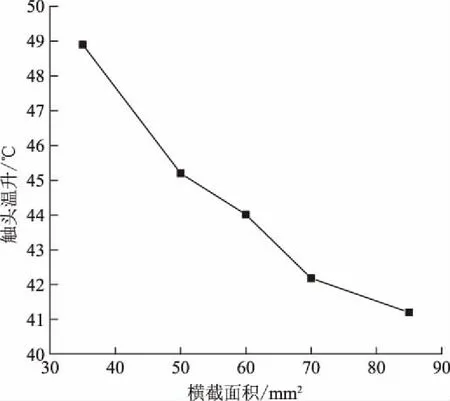

接线端子通过螺钉固定连接铜板与电源相连,铜板会通过热传导和热对流带走一定的热量,因此必须考虑铜板的影响。本文研究连接铜板的截面积对接触器温升的影响,如图6所示。

图6 触头温升与铜板横截面积的关系

由图6可知:初始模型中的横截面积为35 mm2,触头温升为49.2 ℃;当横截面积增大47%,即增大到85 mm2,温升下降8.0 ℃。这是因为当横截面积增大时,不仅主回路的热传导效应会增强,而且整体的散热面积也会增大,增强了热对流与热辐射。因此在实际应用中,可以根据接触器的安装与使用环境,选用横截面积稍大的连接铜板。

3.2 内部影响因素

3.2.1 接触压力的影响

触头温升与接触压力的关系如图7所示。

图7 触头温升与接触压力的关系

由图7可知,随着接触压力的增加,触头的温升逐渐下降。这是因为触头间的接触压力是影响接触电阻的重要因素,且接触压力越大接触电阻越小。接触形式为半搭型桥式双断点的面接触,接触面粗糙度为0.4 μm。在接触形式与接触材料一定时,通过增加触头间的接触压力,可以有效降低接触电阻与温升,从而提高触头的抗熔焊能力,提高接触器性能,延长使用寿命。但增加接触压力会使得磁路系统的尺寸增大,因此在设计时需要综合考虑。在不显著增大磁路尺寸即接触器整体体积的前提下,接触压力增加1~2 N为佳。

3.2.2 外壳材料对温度场的影响

接触器产生的热量大部分经由外壳与外界进行传递,因此外壳属性是影响温升的重要因素之一。原接触器的外壳材料导热系数为0.24 W/(m·K)。较低的导热系数将导致接触器内部热量堆积,增大接触器的散热压力。改用导热系数为3.0 W/(m·K)的BMC材料作为接触器外壳壳体材料后,接触器各关键点温升与原接触器模型对比如图8所示。

图8 改变外壳材料后关键部位温升情况分布

由图8可知,选用导热性能更好的外壳材料能够降低触头、线圈部位温升,但是外壳温升将增大。导热性能好的材料可以增强接触器与外部环境的热量交换,因此内部的零部件与接线端子温度下降,而外壳温度不降反升。

3.2.3 线圈的线径对温度场的影响

在不改变接触器基本结构的前提下,改变电磁线圈的线径,即改变线圈的电阻值,进而影响磁路系统的发热特性。此外,由于线圈绝缘材料和磁路中空气气隙的影响,线圈的线径改变时,其自身的热导率也会发生变化,从而影响磁路系统的散热特性。线圈的热导率经验公式为

(9)

式中:a、b为经验系数,取值分别为1.45、1.60;λ1为绝缘漆热导率,单位W/(m·K);λ0为空气的热导率,单位W/(m·K);d1为导线的直径,单位mm;d2为绝缘厚度,单位mm[25]。

由表3可知,增大线圈的线径,线圈温升减小。一方面,增大线径使得线圈的热导率下降,增强了传热效果;另一方面,在不改变安匝数的前提下,线圈的线径越大,其电阻值越小,热损越小,温升也就越小。但是由于接触器的体积较小,并有向更为小型化发展的趋势,若线圈线径过大,可能导致匝数不足,因此实际设计时需要综合考虑。

表3 不同线圈线径下热导率及线圈内部温升仿真值

3.3 温度场优化分析

在不改变接触器的基本结构、不增大其体积的前提下,从连接铜板的横截面积、触头间的接触压力、外壳材料、线圈线径几个方面对其进行优化。图9为优化前后各关键部件的温升。

由图9可知,优化后各关键部件的温升均有下降,且触头温升下降幅度最大(4.1 ℃),证明了上述优化措施的有效性。同时,在不改变接触器的基本结构和不增大其体积的前提下,采取上述优化措施,能够有效降低接触器各部件的温升,提高接触器中流通的电流等级,使其能承受更大容量的负载。

图9 优化前后各关键部件的温升

4 结论

本文基于三维有限元方法建立陶瓷密封直流接触器的模型,对动静触头间接触电阻和电磁系统中线圈进行等效处理并计算散热系数,对一额定电流为300 A的直流接触器在环境温度为27 ℃条件下进行温度场仿真。应用本文建立的接触器模型和仿真方法,可在设计阶段通过热计算了解不同设计方案下开关电器内部的温度场分布,为材料选择、结构设计以及装配提供依据,指导开关产品的设计。得到结论如下:

a)利用该接触器热分析模型,分析连接铜板的横截面积对于接触器温度场的影响。结果表明,随着连接铜板横截面积的增大,触头的温升下降。

b)分析了接触压力接触器温度场分布的影响,结果表明,增大触头的接触压力,可以减小接触电阻,从而降低触头的温升,且在原基础上增大1~2 N为佳。

c)分析了外壳材料对接触器温度场分布的影响,结果表明,选用导热能力更强的外壳材料能够降低内部各部位温升,但会增大外壳的温升。

d)分析了在不改变线圈安匝数的情况下线圈线径对接触器温度场的影响,结果表明,线圈线径的增加从发热和散热特性2个方面都有利于温升的降低。