基于多传感器监控的沥青搅拌站智能控制系统

2022-01-04陈云强

□ 陈云强

安迈工程设备(上海)有限公司 上海 201707

1 设计背景

沥青搅拌站是一种用于批量生产沥青混凝土的大型成套工程设备。随着“工业4.0”智能化时代的到来,智能控制成为工程机械的发展方向和必然趋势,安全则是工业生产过程的重中之重。对此,笔者设计了一种基于多传感器监控的沥青搅拌站智能控制系统。

2 沥青搅拌站概述

一般而言,沥青搅拌站可以分为配料系统、干燥系统、燃烧系统、除尘系统、提升系统、粉料系统、称量搅拌系统、成品料仓系统、沥青供给系统等子系统。沥青搅拌站实物如图1所示,结构如图2所示。

图1 沥青搅拌站实物

图2 沥青搅拌站结构

在生产过程中,为了进一步提高沥青搅拌站的机械化、自动化程度,在项目设计初始阶段引入多传感器,在生产系统的关键节点设置状态监控、安全监控,并通过分析生产环节,引入安全链路模式,将原料输送系统与和生产、安全维修相关的各子系统串联起来,最终形成环环相扣的智能控制系统。

3 生产状态监控

作为沥青搅拌站的子系统,配料系统、燃烧系统、称量搅拌系统、成品料仓系统都需要对输入、输出及过程状态进行监控。

3.1 配料系统状态监控

配料系统是沥青搅拌站生产流程的源头,在工程设计之初,就需要考虑可能存在的异常状态,为后期故障报警和维修提供较为精准的故障数据与维修方案。

沥青搅拌站常用砂石骨料如图3所示。砂石作为沥青搅拌站的常规材料,规格较为细碎,容易堵住料仓的下料口。利用非接触式接近开关监控下料情况,通过监控下料周期内信号的中断情况判断是否缺料及堆积堵料,进而自动关闭电机控制系统,同时提醒负责人及时补料。接近开关监控料斗下料情况如图4所示。

图3 沥青搅拌站常用砂石骨料

图4 接近开关监控料斗下料情况

立式沥青罐液位传感器如图5所示。沥青是必不可少的搅拌原材料,具有黏稠的特性。要求沥青在输入拌缸前必须加热至160~180 ℃,保持一定的黏度和流动性。同时利用温度传感器监控罐区、管道关键点的温度。

图5 立式沥青罐液位传感器

由于立式沥青罐截面积小,利用沥青泵加灌沥青时,极易造成漫罐现象。对此,利用连续传感器和高料位监控沥青罐液位,防止出现沥青罐液位较低时干烧,以及漫罐等异常情况。立式沥青罐状态监控流程如图6所示。

图6 立式沥青罐状态监控流程

3.2 燃烧系统状态监控

由于价格和燃烧热值等因素,国内大部分企业选择重油、天然气作为燃料。重油比较黏稠,存在固体杂质,在燃烧前,需要对重油进行预热,提高其流动性。为了保证生产效率,多数客户会采用支持多燃料选择的燃烧器,这就需要系统能够自动识别燃料,并自动监控每种燃料的安全温度、压力等。随着国家对环保要求的提高,对燃烧尾气的监控和处理尤为重要。

燃烧器中不同燃料的火焰出口位置不同,系统利用位置传感器判断喷枪位置,进而自动识别燃料种类。对于不同的燃料,监控不同的状态,如对于重油,监控温度、压力;对于燃气,监控密度。以重油、天然气两用的燃烧器为例,燃烧器监控流程如图7所示。在燃烧过程中,利用传感器监控火焰的状态。通常选用FFS06传感器,这一传感器通过特制红外线受管来监控火焰辐射的频谱信号,判断火焰形状是否正常。在最终出料口,同样配置有温度传感器,判断加热后的骨料是否达到准许出料状态。

图7 燃烧器监控流程

3.3 称量搅拌系统状态监控

由于铺路建设材料配比要求严格,因此在搅拌前,需要精准称量每一缸待搅拌材料的质量,准确控制搅拌过程的时间和出料温度等。

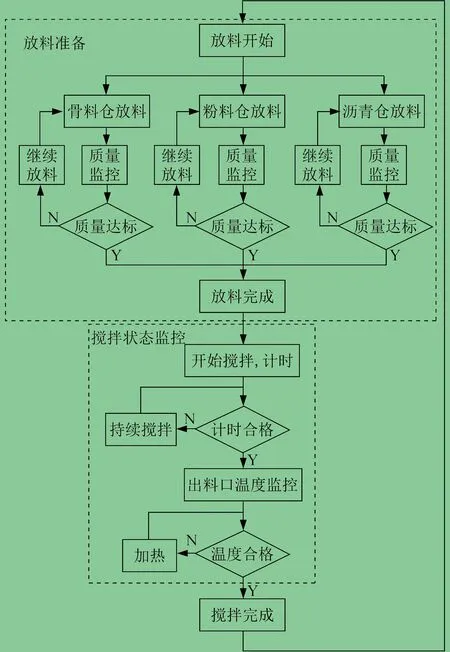

称量搅拌系统流程如图8所示。在各种材料的放料过程中,需要同时用称重传感器称量骨料、粉料、沥青等,做到严格符合生产配比方案。一般可选择应变片式称重传感器,以满足生产精度要求。在搅拌过程中,通过时间传感器等元件,实现定时搅拌。同时利用红外温度传感器监控预卸料温度,通过加热等温度补偿方式保证拌缸出料合格。拌缸出料温度在180 ℃左右。可选用RT80A筑路专用测温仪,这一测温仪采用非接触式测量,具有多种安装保护部件,如图9所示。某品牌搅拌站针对拌缸出料传感器采用铸铁管等进行保护,在恶劣环境下,还可选用专用的冷却保护和镜头吹扫器。

图8 称量搅拌系统流程

图9 RT80A筑路专用测温仪

3.4 成品料仓系统状态监控

以强制间歇式沥青搅拌站为例,材料一锅一锅分开搅拌,每搅拌一锅同时为45~60 s,无法及时运输的成品料需要利用成品料仓保温储存,由温度传感器和自动温控模块实现保温。

对于多储料仓的沥青搅拌站,利用轨道小车精准选择对应的储料仓或废料仓。选仓小车系统监控流程如图10所示,由变频器控制小车的运行速度,并监控电机温度、刹车信号,编码器可精准定位小车位置,进行有效储料。

图10 选仓小车系统监控流程

4 安全链路

作为大型成套工程设备,沥青搅拌站从配料供给到成品产出,生产流程依次进行。基于各子系统的状态监控,将各生产环节的关键节点串联起来,形成智能控制系统安全链路,能有效定位故障点,安全启动各生产环节,保障沥青搅拌站安全生产。智能控制系统安全链路流程如图11所示。

图11 智能控制系统安全链路流程

沥青搅拌站智能控制系统的关键节点为配料是否稳定、沥青状态是否达标、燃烧干燥是否充分、菜单称量配比是否符合工艺要求、搅拌状态是否充足、成品料是否满足标准等。若配料、除尘、燃烧任一系统出现故障,则燃烧系统安全链路无法正常释放,导致无法启动后续步骤。每个子系统的故障信息都会通过传感器传输至智能控制系统,并提供对应的故障报警信息。

智能控制系统安全链路尽可能多地采集各子系统的关键节点状态信息,以此判断系统是否具备启动下一生产环节的状态条件。

当配料系统异常,出现断料、堆料等情况时,系统主动提示配料故障,无法正常启动除尘系统。

当除尘系统异常,出现风机停止工作、除尘器内温度异常、压力不达标等情况时,系统主动提示除尘系统故障,无法正常启动燃烧系统。

当燃烧滚筒电机停止工作、燃料压力和温度出现异常等情况时,系统无法正常启动燃烧系统。

在滚筒正常出料的情况下,如果沥青罐区出现沥青温度过低、输送泵异常等情况,那么无法正常启动称量搅拌系统。

当出现搅拌电机停止工作、搅拌时间过短、预出料温度过低等情况时,无法开启拌缸下料口,直到搅拌充分,才允许卸料至储料仓,由此保证成品料的品质。

5 结束语

笔者介绍了沥青搅拌站生产流程中的各关键状态,引入安全链路控制模式,设计了基于多传感器监控的沥青搅拌站智能控制系统。这一智能控制系统利用各关键状态监控来判断各生产流程是否依次进行,保证每一道生产流程的充分完成,进而保障最终成品的质量。