激光淬火的原理与应用

2021-12-31

(1.山东华鲁恒升化工股份有限公司,山东 德州 253024; 2.苏州纽威阀门股份有限公司,江苏 苏州 215000)

在使用阀门的过程中,因为一些工况的实际要求,有时会需要对基体进行一些硬度提升,即硬化处理。常规的硬化处理,根据不同的材料原理,有不同的方法。一些常用的方法,如热处理硬化、离子渗入强化、表面氧化处理、增材类等。热处理硬化含淬火、退火等;离子渗入强化含渗氮、渗碳等;表面氧化处理含微弧氧化;增材类含涂层硬化等。针对不用的材质,硬化要求以及硬化方式的可行性需要通盘考虑,选择最适合的硬化方式,才可以达到工艺与成本的最优配置。

1 淬火的原理

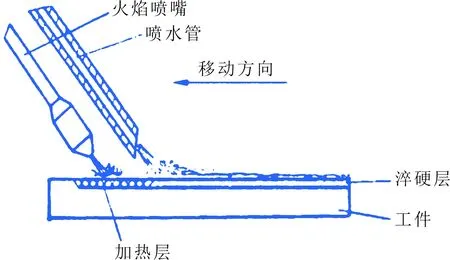

(1)淬火是最常见的一种热处理方式,以碳钢为例,钢的淬火是将钢加热到临界温度Ac3(亚共析钢)或Ac1(过共析钢)以上,保温一段时间,使之全部或部分奥氏体化,然后以大于临界冷却速度的冷速快冷到Ms以下(或Ms附近等温)进行马氏体(或贝氏体)转变的热处理工艺。通常也将铝合金、铜合金、钛合金、钢化玻璃等材料的固溶处理或带有快速冷却过程的热处理工艺称为淬火。火焰加热表面淬火示意见图1。

图1 火焰加热表面淬火示意

传统的淬火,需要把工件置于一个由惰性气体保护的炉子中,进行加热及保温步骤,最后选择适宜的介质来冷却(水、油等)。这种做法适用于大规格或者是小规格批量性的工件,且会改变工件的整体性能。因此,为了适应越来越特异的设计要求,衍生发展出了表面淬火技术。

(2)表面淬火技术是仅使钢铁工件的表面被淬火的一种表面热处理工艺,目的是提高工件表面的硬度、耐磨性和疲劳强度,而芯部仍具有较高的韧性,常用于轴类、齿轮类等零件。 操作时,利用快速加热的方法使工件表层奥氏体化,然后立即淬火使表层组织转变为马氏体,芯部组织基本不变。表面淬火后一般还需要进行低温回火去应力。根据加热方法不同,可分为感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火、电解液加热表面淬火等,其中以前两种方法应用最广。

原子受激辐射的光,故名“激光”:原子中的电子吸收能量后从低能级跃迁到高能级,再从高能级回落到低能级的时候,所释放的能量以光子的形式放出。被引诱(激发)出来的光子束(激光),其中的光子光学特性高度一致。因此,相比普通光源激光单色性、方向性好,亮度更高。

2 激光淬火应用

随着科学技术的快速发展,更多新的能量形式被发现,其中,激光是20世纪以来继核能、电脑、半导体之后的人类又一重大发明,被称为“最快的刀”、“最准的尺”、“最亮的光”。激光的原理早在1916年已被著名的犹太裔物理学家爱因斯坦发现,英文名为Light Amplification by Stimulated Emission of Radiation,意思是“通过受激辐射光扩大”。激光的英文全名已经完全表达了制造激光的主要过程。

(1)将高能量的激光用于表面淬火是一种尝试,利用激光的功率可控性,可以较为精准地对工件表面进行淬火。相对于高频淬火的电圈加热,厚度更为可控,硬化后的表面更加稳定,不会出现由表即里的强度急剧衰减,获得的硬化组织也更加细密均匀。这是采用激光作为淬火可控热源带来的优势。

(2)表面硬化,顾名思义就是靠表面处理的手段来提高基体材质的硬度,以最常见的铸件WCB为例,其本体硬度与淬火后硬度实测对比见图2。

图2 表面淬火后硬度与基体硬度对比

激光淬火使WCB材质表面硬度从160~180HB提高到了480~550HB,极大地提高了材质的表面硬度,从而实现表面改性。

(3)除了表面硬度,还应该关注硬度的有效深度,因为太薄的硬度深度并不能保证长时间的磨损工况需求。将淬火试样横向剖开,从表面开始每隔0.1mm向芯部测量硬度值,表面淬火后工件硬度梯度见图2。

图3 表面淬火后工件硬度梯度

从图3中可以了解到,激光淬火后的工件存在硬度衰减,在表面深度为0.1~0.6mm时,衰减较为平缓,当表面深度为0.6mm以后,硬度已低于22HRC,洛氏硬度值已不具备参考价值,趋近于WCB本体的硬度。因此可以认为,激光淬火的有效深度可以达到0.5~0.6mm。

(4)当然,硬度测试是作为评价一个工件是否耐磨最容易的方法,但不是最科学的方式,因为一个工件的耐磨除了和硬度有关系,也和实际摩擦磨损情况有关。特别是很多工件工作的环境是动摩擦,因此如果材料能够有很好的摩擦磨损性能,其实也是比较耐磨的。摩擦磨损性能通常采用摩擦磨损试验来测试,收集摩擦磨损系数来对比。理论上,摩擦磨损系数越小,说明工件越耐磨。

摩擦磨损系数K按下式计算:

式中:ΔW为磨损质量,g;d为材料比重,(g·cm3);p为试验载荷,N;V为滑动线速度,(m·s-1);t为磨损时间,s。

将基体与激光淬火后的工件预置同样的条件进行摩擦磨损试验(干摩擦,滑动摩擦),结果见图4。

图4 表面淬火前后摩擦系数对比

通过比对本体与激光淬火处理后的分体式锻造导轨筋摩擦系数,可以发现,本体摩擦系数最高值约为0.328,基本维持在0.27~0.3之间;经过激光淬火的导轨筋摩擦系数最高值就降低到了0.275附近,且随着摩擦继续,摩擦系数较为稳定,也反映出摩擦损耗较为均匀,不会出现某些地方磨损特别严重的情况。

3 如何将激光淬火应用在纽威产品上

(1)对于苏州纽威阀门股份有限公司(以下简称为纽威阀门)来说,激光淬火是一个新的工艺,主要适用于一些整体硬化很困难,但是有硬化要求的工件。采用激光淬火工艺,工期短、变形小、质量稳定,价格低廉(相对于增材硬化而言)。目前,已采用激光淬火对闸阀中阀体导轨筋进行了硬化处理(见图5),可以防止因阀门开关摩擦导致的导轨筋拉伤。且成本相对于目前采用的喷涂STL.6/WC来说,也更加具有优势。激光淬火与喷涂数据对比见表1。

图5 经激光淬火后的导轨筋

(2)将喷涂STL.6作为对照组,激光淬火的导轨筋作为实验组,进行样机卧倒实际开关实验,并收集开关扭矩数据(见图6)。

表1 激光淬火与喷涂数据对比

图6 阀门卧躺开关扭矩对照

在对比表1中数据后可以看出,无论是喷涂STL.6,还是采用激光淬火的方式,扭矩都是先降低的,然后慢慢趋于稳定的。其实这是符合理论的,在干摩擦与动摩擦的理论模型中,摩擦分为3个阶段:①跑合阶段,由于表面毛糙被磨平,接触面逐渐配合,扭矩呈降低趋势;②稳定磨损阶段,会呈现一个稳定磨损的表象,在有效硬化层被磨掉之前,磨损量各个区域较为均匀;③剧烈磨损阶段,一般为有效硬度被彻底磨损掉,开始磨损基体,从这个阶段开始,磨损将变得不可控,甚至可导致磨穿、拉伤。摩擦磨损3个阶段见图7。

图7 摩擦磨损的3个阶段

从扭矩测试结果来看,50次开关,磨损阶段尚处于Ⅰ、Ⅱ两个阶段,还没有进入到第Ⅲ阶段,因此还是可以保证耐磨性能的。

开关50次实验结束后,观察激光淬火导轨筋状态,表面无任何拉伤、折叠等常见摩擦损伤(见图8),也能够证明激光淬火的可靠性。

4 结语

激光淬火作为一种利用新型热源的硬化技术,其原理可靠、成本低廉、工期配合度好、适用范围广,不仅能够使用在阀体导轨筋上,对于一些在设计上就考虑硬度差的零件,也可以考虑使用激光淬火的方式来硬化,省时省力,效率很高。

图8 激光淬火导轨筋开关50次后实际情况

激光淬火也有若干缺点,由于淬火原理的局限,淬火时对材料本身的成分要求比较高,碳元素对于马氏体相变程度有举足轻重的影响,所以一般来说,只有当碳含量≥0.2%时,淬火所提高的硬度才会比较可观。对于低碳的不锈钢等材质,则没有什么效果。

激光淬火的瞬时热输出非常高,如果工艺设置不合理,会导致工件变形严重,甚至报废。

因此,不锈钢硬化方式应该另辟蹊径,采用适用于不锈钢原理的方式硬化会比较好,目前不锈钢硬化也是有一些方法,如渗氮、渗碳、碳氮共渗等。