吸尘车吸嘴的结构参数优化设计研究

2021-12-30黄耀武

黄耀武

摘 要:吸嘴是吸尘车的核心部件,其结构参数对吸嘴的吸尘性能具有重要影响,如何优化吸嘴的结构参数是众多企业亟待解决的问题,本文以空气汇流、起尘动力学以及封闭气幕为理论基础,通过对结构参数进行分析,以吸嘴压力损失最小为目标,对其结构参数进行优化设计,结果表明,优化后具有条缝状气幕喷口的吸嘴对灰尘颗粒有更好的吸尘效果,达到优化设计的目标。

关键词:吸尘车 吸嘴 优化设计

Research on the Optimal Design of the Structure Parameters of the Suction Nozzle of the Vacuum Truck

Huang Yaowu

Abstract:The suction nozzle is the core component of the vacuum vehicle, and its structural parameters have an important impact on the suction performance of the suction nozzle. How to optimize the structural parameters of the suction nozzle is an urgent problem for many companies to solve. This article uses air confluence and dust emission dynamics, and the closed air curtain is the theoretical basis. Through the analysis of structural parameters, with the goal of minimizing the pressure loss of the suction nozzle, the structural parameters are optimized, which has a better dust collection effect and achieves the goal of optimized design.

Key words:vacuum cleaner, suction nozzle, optimized design

1 引言

吸塵车在工作过程中,风机将箱体内的空气抽出,从而形成负压,然后利用吸嘴将含尘空气吸入到除尘系统中,吸嘴作为吸尘系统和外界连接的关键部件,其结构参数的好坏对吸尘性能具有重要影响,本文通过对吸嘴的关键参数进行优化设计,构建优化后吸嘴的模型,并利用ANSYS中的Fluent模块对其进行仿真分析,基于此方法对优化其他不同工作要求的吸嘴具有重大指导意义。

2 尘粒受力分析

2.1 吸嘴内部力学分析

吸嘴在工作过程中,内部的气流速度很大,层流被破坏,流场中伴有很多小滋涡,相邻层流不但有滑动,还有混合,因此形成湍流,在湍流的影响下,作用于尘粒上的载荷主要有以下四种,即:迎风阻力、冲击力、上升力以及尘粒自身重力。

(1)迎风阻力

尘粒进入吸嘴内部,会和气流产生摩擦,其摩擦力作用于尘粒的表面,因尘粒具有不同的几何形状,当摩擦力作用于尘粒顶部时,气流流线发生分离,并在尘粒的背面形成涡流,这就使得尘粒的背风面和迎风面形成一定的压差,称之为压差阻力,如果尘粒的几何形状接近于球体,那么该阻力作用的方向通过尘粒的重心,迎风阻力的公式为:

式中:

ρ—空气密度;

ur—尘粒和气流的相对速度;

d—尘粒直径;

CD—阻力系数;

(2)冲击力

尘粒之间相互碰撞引起的作用力,在一定时间间隔内的作用力冲量等于质点动量的变化,即:

式中:

S—冲量;

t—力作用的时间;

m—尘粒质量;

u1、u2—尘粒碰撞前后速度;

(3)上升力

尘粒的上升力主要是由气流速度的改变和尘粒自身的旋转引起的,在气流作用下单个尘粒的上升力为:

式中:

V—尘粒旋转速度;

ur—尘粒和气流的相对速度;

d—尘粒直径;

ρ—空气密度;

(4)各作用力影响对比

通过试验数据表明,尘粒所受的载荷类型中,冲击力最大,大约是尘粒重力的几十倍,其次是迎风阻力,其大小和尘粒自身的重力相等,最小的是上升力,只有尘粒自身重力的几十分之一。

2.2 尘粒起跳机理

当尘粒在风力的作用下,部分尘力所受的风速将达到临界值,此时,尘粒在湍流的影响下产生振动,尘粒达到临界风速开始运动时,尘粒的迎风阻力和重力相等,因此可推导出粒径和尘粒起跳临界速度的关系式:

式中:

Q—临界起跳速度;

ρp—尘粒密度;

ρ—气流密度;

K—经验系数;

其中,尘粒起跳临界速度可通过查表获得,如表1所示。

3 封闭气幕计算分析

3.1 构建气幕数学模型及轨迹方程

吸尘口处的压力和外界大气压具有一定的压差,故而形成气幕射流,因吸嘴的气幕喷口宽度是一致的,且喷口喷出的气幕速度基本相等,因此可以把条缝状喷口的气幕射流简化成二维射流,由此,可以把吸嘴气幕射流的数学模型等效为二维气幕射流的流体力学方程,如图1所示。

本文以气幕轴心线与地面相交作为吸嘴完全封闭的标志,吸嘴气幕喷口为条缝型,设宽度为2b,则气幕射流轴心弯曲轨迹方程为:

式中:

v0—气幕射流速度;

a0—喷射角度;

b0—吸嘴反吹喷口宽度的一半;

w—横向气流速度;

由此可知在喷射角度a0一定的情况下,可确定气幕射流轴心弯曲轨迹方程A。

3.2 吸嘴吸尘口气流的流动规律

当箱体内的空气逐渐被抽出时,吸嘴吸尘口将形成负压区,从而时吸嘴内部的压力和大气压存在一定的压差,在此压差作用下,负压区的尘粒被吸入吸嘴,并形成吸入气流,吸尘口处气流速度分布具有以下两个特点:

(1)对于吸尘口的等速面,越远离吸尘口,等速面逐渐变成椭球面;

(2)当吸尘口的形状一定时,其等速面形状基本固定,与风速的大小无关,吸尘口的形状不同,其气流衰减规律也不一样。

4 吸嘴的结构优化

4.1 吸嘴主要参数

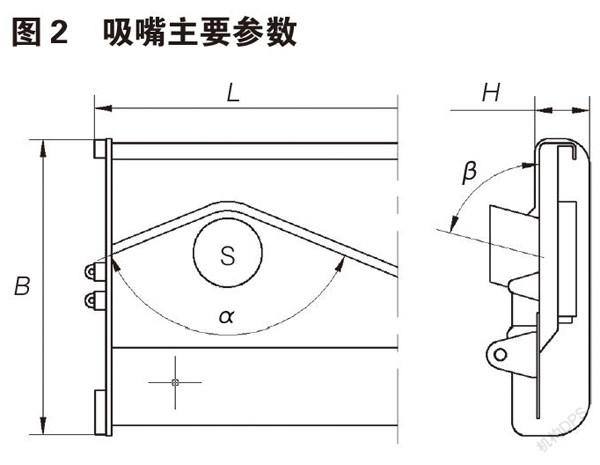

吸嘴的关键结构参数主要包括:收缩角α、倾斜角β、吸嘴长度L、宽度B、内腔高度H以及吸尘口面积S,结构示意图如图2所示。

4.2 建立吸嘴优化方程及模型

优化后的吸嘴,气流在腔内的分布应尽可能均匀,此外,吸嘴在作业过程中的能量损失应尽可能小,本文以收缩角α、倾斜角β为设计变量,以吸嘴吸尘部分的局部压力损失最小为目标,从而对吸嘴的结构参数进行优化取值,吸嘴吸尘部分的局部压力损失可用如下公司进行近似计算:

式中:

K1—渐缩区域局部压力损失系数;

n—吸嘴收缩度;

a—吸嘴收缩角;

式中:

K2—直管段压力损失系数;

β—直管倾斜角;

则吸嘴部分总的局部压力损失为:

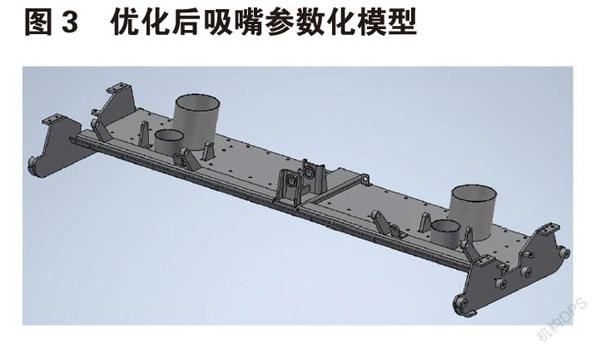

构建目标函数min(△P),择优确定吸嘴的主要参数,优化后的收缩角α=117°、倾斜角β=60、吸嘴长度L=0.14m、宽度B=0.4m、内腔高度H=0.025m以及吸尘口面积S=0.12m2。在此基础上,建立吸嘴的参数化模型,如图3所示。

4.3 吸嘴内部气流仿真对比

吸尘车的吸嘴在结构布局上为左右对称形式,为了提高仿真效率,本文只取对称结构中的一半,分别对优化前以及优化后的吸嘴进行仿真分析,图4(a)、(b)为优化前及优化后吸嘴在纵向的气流速度矢量分布图。

从图中可以看出,优化后吸嘴主要以射流的形式,将吸嘴腔内的空气从条缝状喷口中喷出,形成条缝状射流气幕,并将尘粒罩住,能够有效促进罩内的尘粒进去吸嘴腔。相比优化前的吸嘴,其控制范围得到有效增加。

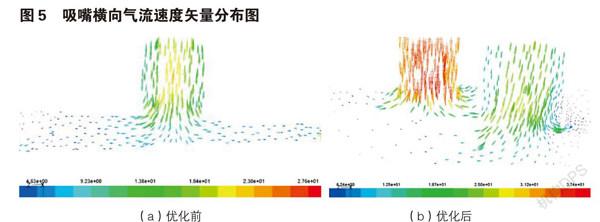

图5(a)、(b)分别为优化前及优化后吸嘴在横向的气流速度矢量分布图。

从图中可以看出,优化前的吸嘴从前端进气面进入吸嘴内部的气流速度是逐渐降低的,这说明优化前的吸嘴在抑尘效果方面并不是很理想,大部分气流直接从吸尘口排出,反观优化后的吸嘴,气流主要分布在吸嘴的中下部,离吸尘口越近,气流速度值越大,有很好的抑尘效果。

5 结论

本文分析了吸嘴结构的主要参数对吸尘车吸嘴吸尘性能的影响,以吸嘴内腔局部压力损失最小为目标,对结构参数进行了优化设计,并进行了相应的数值模拟和性能分析,结果表明,优化后具有条缝状气幕喷口的吸嘴,其对地面上的灰尘颗粒有更好的吸尘效果,并且吸尘的距离更远,范围更大,优化效果明显,达到了优化设计的目的。

参考文献:

[1]呙倩,于宝成,徐文霞.基于图像处理的在线吸尘机器人研究与实现[J].电脑知识与技术,2021,17(05):4-8.

[2]曹建,孙永强,张二华等.扫路车吸尘装置仿真分析与改进研究[J].汽车实用技术,2021,46(02):73-75.

[3]王超.智能吸尘机器人及设计分析[J].河南科技,2020,39(28):34-36.

[4]詹晓华.基于CFD仿真的微型电动吸尘车抽吸系统的改进分析[J].能源环境保护,2020,34(03):62-67.

[5]Yuan Xi,Yan Dai,Yonghou Xiao. Internal Flow Field Uniformity Study of Dust Collector for A Street Vacuum Sweeper Based on CFD[J]. IOP Conference Series: Materials Science and Engineering,2017,272(1).

[6]宋濤. 清扫车除尘系统流场仿真及其结构优化[D].山东大学,2019.

[7]田中卫. 吸扫式清扫车吸尘系统与集尘系统的结构设计与优化[D].燕山大学,2019.

[8]侯宗宗,郭雨菲.基于CFD技术的过滤器吸嘴结构优化设计[J].内燃机与配件,2018(21):90-93.

[9]蔡正军.真空吸尘车气路系统优化设计研究[J].时代汽车,2018(08):70-71+75.

[10]闫大同. 新型扫地车气路系统的优化设计及仿真分析[D].江苏大学,2017.