电控汽油喷油器开启延迟时间检测方法研究

2021-12-29谢宏斌蒋兆杰刘轩铭高崴杨世杰毕仕强

谢宏斌,蒋兆杰,刘轩铭,高崴,杨世杰,毕仕强

(1.无锡职业技术学院汽车与交通学院,江苏 无锡 214121;2.中国第一汽车股份有限公司无锡油泵油嘴研究所,江苏 无锡 214063)

电控汽油喷油器是汽油发动机系统中非常重要的部件,它接受电子控制单元的控制脉宽,精确计量喷油量并将其雾化喷射到燃烧室内。喷油器是通过高速电磁阀实现喷射控制的,因此,电磁阀的性能直接影响喷油器的响应速度和控制精度,是喷油器总成的核心元件。

在电磁阀开启过程中,从发出驱动命令到喷油器完全开启存在滞后现象。滞后的原因主要是受电磁阀密封偶件的配合精度、流体黏性阻力、电磁铁特性变化等因素的影响。因此,同型号不同喷油器,由于制造、装配以及应用环境的差异,会导致不同喷油器在相同驱动脉宽作用下,因滞后时间不同造成实际喷油持续时间不同,导致喷油量出现偏差。甚至是对于同一个喷油器,由于长期使用、电磁阀老化以及应用环境条件的改变也会导致喷油量出现偏差。特别是在小油量工况下,偏差可能更大。为减小这种偏差,可以通过实时检测电磁阀的实际开启时刻,并以此为依据对喷射驱动脉宽进行实时修正。为此,需要寻找并提取电磁阀完全开启时的特征信号,文献[1-4]研究表明,当电磁阀完全开启时,驱动电流会产生拐点。通过检测该拐点的生成时刻即可得到电磁阀实际开启时刻。

唐超等[1]采用高速AD采样的办法,实时采集驱动电流的数据,测控软件基于该数据描绘出电流曲线,通过观测电流曲线来确定喷油器实际开启时刻的区间。这种方法在维修检测和出厂品质检测时非常适用,但这种技术很难集成到电控单元中。陈林等[2]也使用高速AD采样的办法,并基于采集的数据,采用滤波、防抖算法来求取电流拐点的生成时刻。该方法需要高频采集电流数据,并设计复杂的抗干扰算法,来保证采集数据的准确性,还需设计防抖算法确保电流拐点生成时刻的准确性。需占用大量CPU资源,影响软件运行的稳定性,增加设计成本。

文献[3-8]均使用了微分电路来检测电流拐点的生成时刻,微分电路结构简单,成本较低,已经成为目前使用的主流方法,但该方法也存在较大的局限性。为解决现存方法的弊端,本研究提出了一种新型汽油电控喷油器开启延迟时间的检测方法,该方法取消微分电路,构建一种动态比较电路,该电路的阈值可在线渐进逼近电流拐点,能在电流拐点生成时刻可靠地触发窄脉冲。应用该方法可提高喷油器开启延迟时间检测的可靠性和精确性。

1 电控喷油器运动过程分析

图1示出典型的汽油电控喷油器电磁阀结构[9]。电磁阀主要由铁芯、导磁片、线圈、衔铁组件(包括衔铁和钢球)、导向管等组成。其工作过程包括以下三个阶段:

图1 电控喷油器电磁阀结构示意

1) 关闭状态。电磁阀内部设置一组电磁线圈,并且将喷油器头部阀芯和衔铁整合成一体,构成阀体运动组件。当喷射过程未开始时,弹簧力和燃油压力将阀体压在阀座上,此时处在关闭状态。

2) 开启过程。当线圈通电后,衔铁所受的电磁力迅速增大,当电磁力大于摩擦力、燃油压力和弹簧力后,衔铁开始升起,燃油即从喷口流出,随即导致喷口处产生压降,引起压力波动,喷油器内的燃油流动并不稳定。当衔铁上升碰到限位平面后会有小幅反弹振动现象,最终被电磁力吸牢在限位平面上,此后喷油器内燃油流动保持稳定,喷油量和时间呈线性关系。

3) 关闭过程。当电磁阀线圈断电后,衔铁受到的电磁力迅速下降,当电磁力小于弹簧力及附加阻力时,衔铁在弹簧力作用下开始下行,同时导致喷口处压力升高,进而产生压力波动,喷油器内燃油再次出现不稳定流动,衔铁碰到阀座经反弹后被弹簧力压牢在底座上,从而完成了一次喷油过程。

2 电磁阀衔铁吸合时电流拐点产生的原因和条件

电磁阀开启过程是指从喷油器被施加驱动电压到喷油器电磁阀衔铁完全吸合这一动态过程。在这一过程中,喷油器电磁阀的电路和磁路均发生了一系列的变化,下面就这一过程进行理论分析[10]。

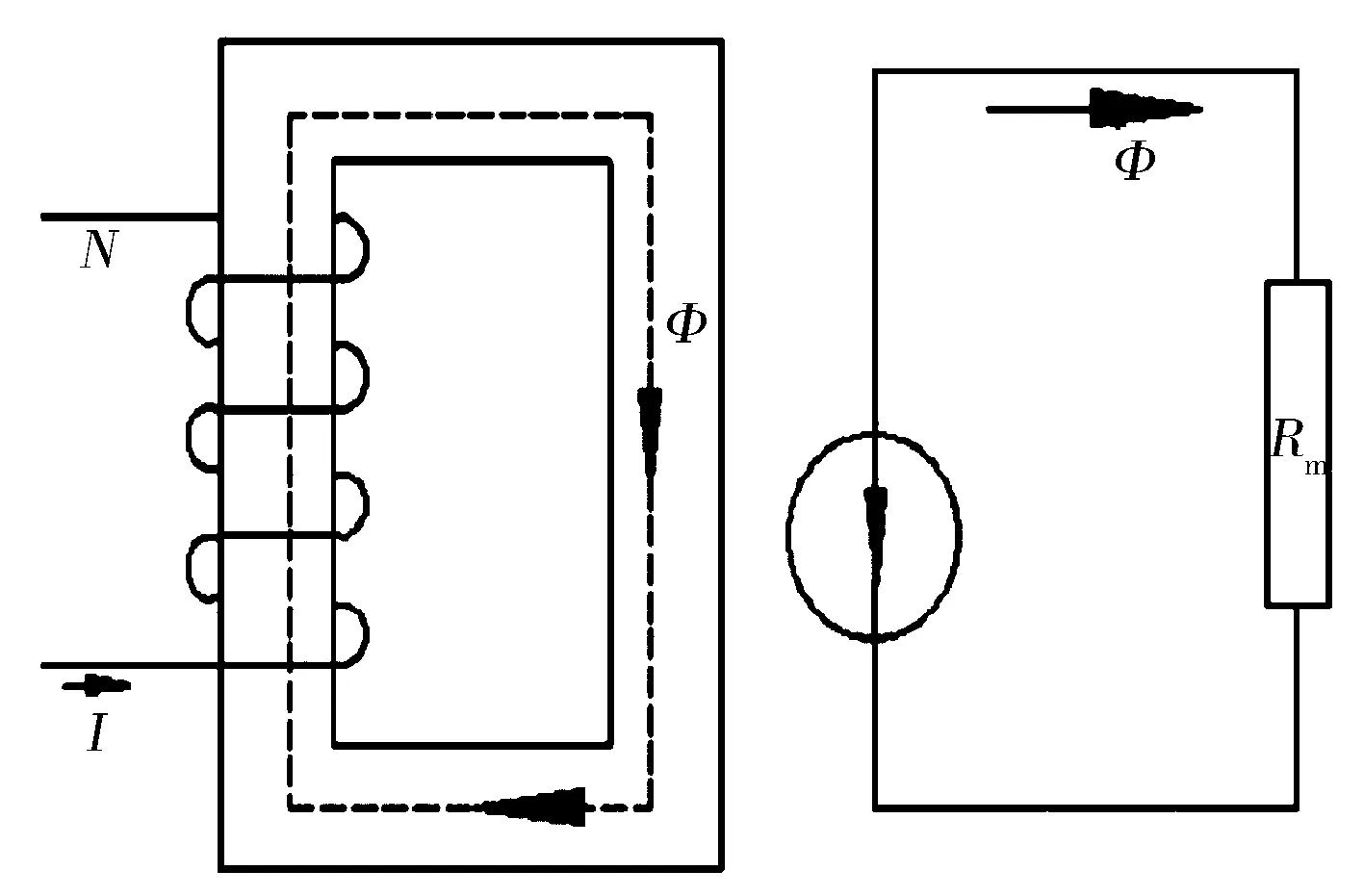

电磁阀的等效磁路图见图2。图中Φ为电磁阀磁通,I为电磁阀线圈的电流,N为线圈匝数,Rm为磁路总磁阻。

图2 喷油器电磁阀的等效磁路图

如上图所示,在喷油器电磁阀的等效磁路中,若忽略磁漏时有如下公式:

ΦRm=NI。

(1)

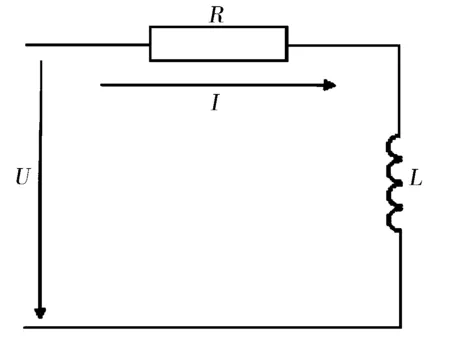

喷油器电磁阀工作时的等效电路见图3。

图3 喷油器电磁阀的等效电路图

如图3所示,在喷油器电磁阀的等效电路中设整个电路的导通电阻为R,则整个回路的电压方程如下:

(2)

式中:U为电磁铁两端的驱动电压;Φ为电磁铁的等效磁通。结合式(1)与式(2)可得:

(3)

由式(3)可得电磁阀驱动电流变化率的表达式:

(4)

(5)

设

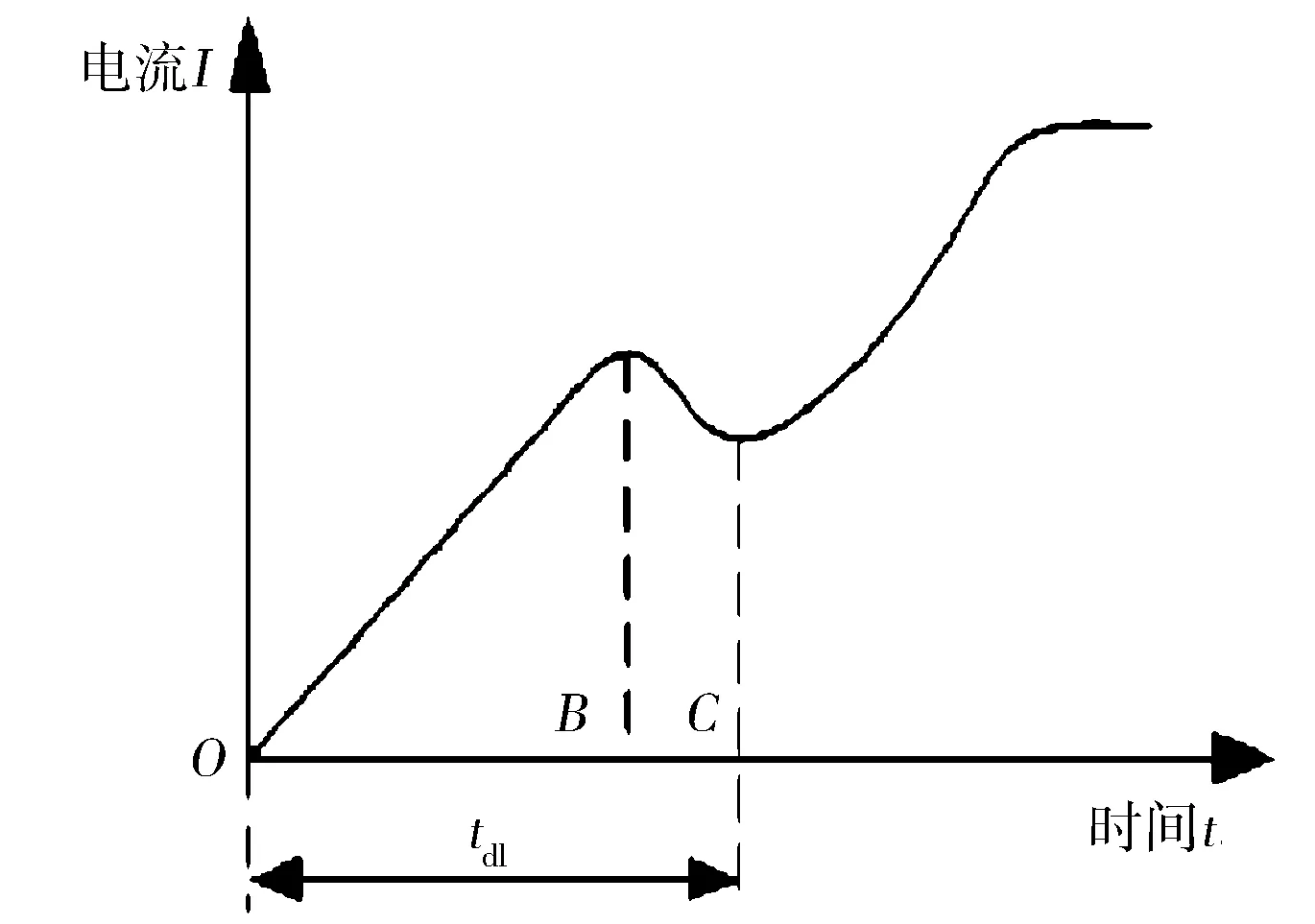

图4 喷油器电磁阀开启过程电流波形图

图4中B,C两个电流拐点分别对应于衔铁运动始点和吸合点。衔铁吸合点即是喷油器完全开启点。tdl就是喷油器实际完全开启的延迟时间。

3 微分检测电路的误差分析

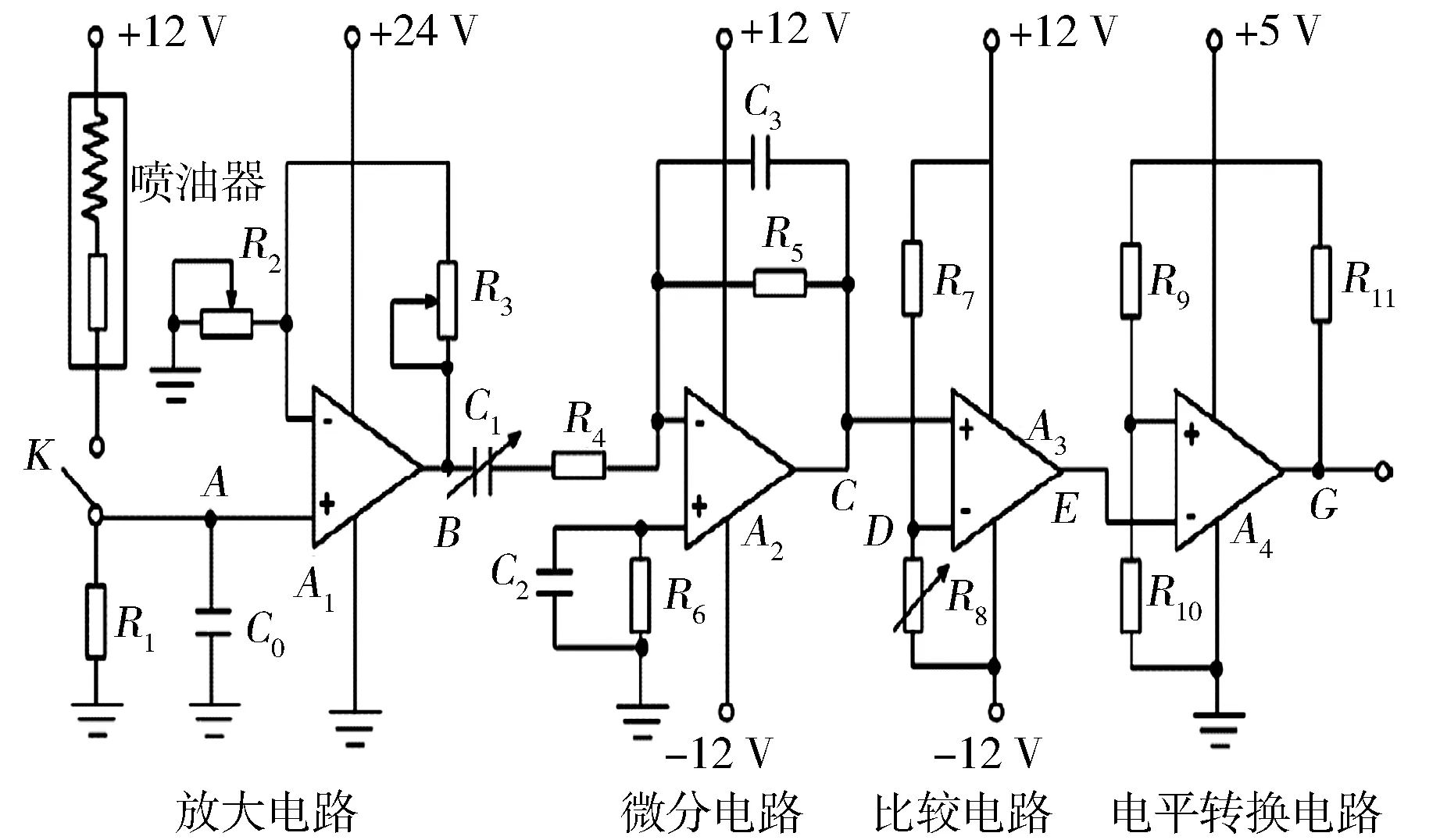

文献[3-8]介绍的检测方法均是以微分电路为核心构建的,如图5所示。

图5 基于微分电路的开启点检测电路

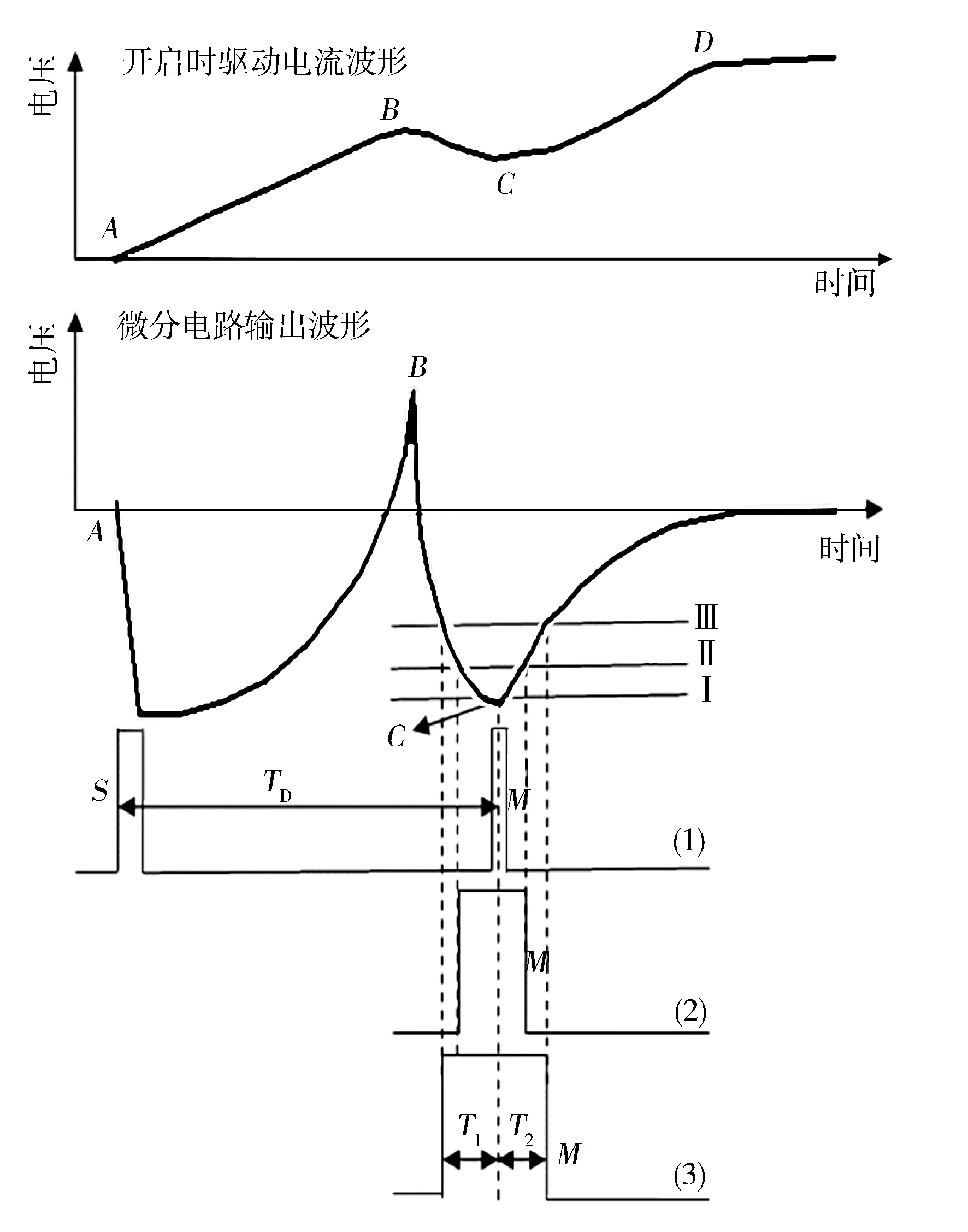

由图6可见,在喷油器开启(C点)时刻,检测电路会输出一个脉冲M,单片机计算该脉冲相对于驱动起始时刻的延迟时间,从而得到喷油器实际的开启时刻,即图6中的S脉冲的上升沿和C点触发脉冲M中线的时间差值T。计算时,单片机捕获S脉冲上升沿和触发脉冲M上升沿的时间差值TD,然后再捕获M脉冲的脉宽值TM。即

(6)

图6示出了开启时刻驱动电流波形和微分检测电路输出波形的对应关系。在衔铁开始运动时刻(B点)和衔铁完全吸合时刻(C点),即喷油器实际开启时刻,微分检测电路会输出2个尖峰。比较器电路在负尖峰的时刻产生触发脉冲M。

图6 不同比较器阈值对微分检测电路输出的影响

当比较器取不同的阈值时(分别取Ⅰ,Ⅱ,Ⅲ),检测电路会产生不同脉宽的触发脉冲,如图6中(1)、(2)、(3)所示。当取阈值I的时候,生成的触发脉冲很窄,取阈值Ⅱ,Ⅲ时会生成较宽的触发脉冲。由图6中(3)可以看出,喷油器开启点C并不是触发脉冲M的中点,即T1和T2的值并不相等。由式(6)可以看出,要想提高检测误差需要降低触发脉宽的值,因此比较电路的阈值需要恰到好处,要和喷油器的参数高度匹配。实际应用中喷油器电磁阀的阻抗参数总是存在一定的差异,因此,每只喷油器驱动电流波形在开启点前后的电流斜率并不完全相同,会存在一定的差异(见图7)。图7比较了2个喷油器的驱动波形,它们的电流波形在完全开启点(C,C’)前的斜率(BC和B’C’)和开启点后的斜率(CD和C’D’)有一定的差异。虚线所示喷油器在开启点前后的斜率都要大于实线所示喷油器。因此虚线所示喷油器的微分检测电路输出信号在开启点C’的电压值要大于实线所示喷油器开启点C的电压值,如图7中微分电路输出波形的C,C’点。

图7 驱动电流波形差异对比较器阈值取值的影响

当比较电路取阈值Ⅱ时,实线所示喷油器的触发脉冲为M2,虚线所示喷油器的触发脉冲为M3。M2和M3的脉宽都很大,由前文的分析可知,此时的检测结果精度较低,当比较电路取阈值Ⅰ时,虚线所示喷油器的触发脉冲较小,此时对该喷油器的测量精度较高,但对于实线所示的喷油器而言,此时不能生成触发脉冲,无法完成测量。因此微分检测电路的方法对于参数的设置非常苛刻,比较电路阈值的设置尤其关键,如一味强调测量的精度,使得触发脉冲的脉宽处于较小范围,则有可能会导致一些喷油器不能生成触发脉冲,不能进行测量。如果将比较电路的阈值设置得较低,使得喷油器都能产生触发脉冲,则测量的精度不能保证,因此这种方法存在一定的局限性。而且即使是同一个喷油器,使用时间长了,也可能出现电磁阀参数变化的情况,影响到微分电路的输出,进而影响到比较电路的输出,导致检测精度下降。

另外构成微分电路的R,C参数非常关键,由图5的电路可知微分电路的输出电压[11]为

(7)

在实际的应用中,电阻要使用万分之一精度的高精度电阻,电容也要用NPO级别的高品级电容,以便抑制温漂的不利影响。因此电路的设计成本也较高。

汽车电控单元的使用环境非常恶劣,检测电路的输入信号极可能受到干扰,产生一些杂散毛刺信号,这些信号会让微分电路产生假信号,干扰检测结果,严重时无法检测。为了抑制这些假信号,需要加入软件滤波算法,这也增加了设计成本。因此基于微分电路的检测电路在实际应用中存在一定的局限性,设计成本也较高,为此本研究提出了一种更加实用的检测方法。

4 新型检测电路的工作原理

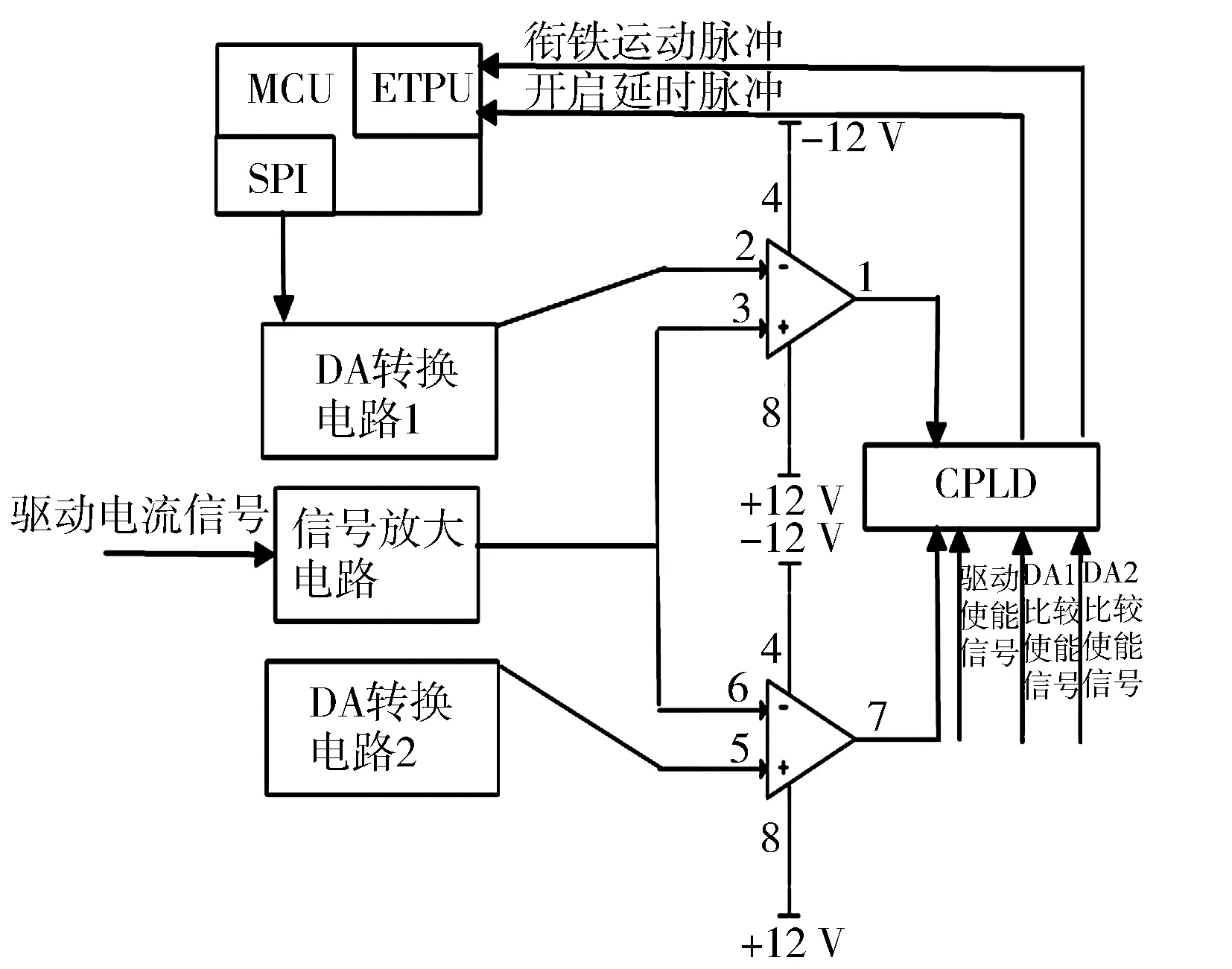

4.1 电路结构

新型检测电路结构见图8,该结构主要由DA转换电路、信号放大电路、比较电路、CPLD、MCU组成。MCU通过SPI口在线调节DA转换电路改变输出电压值,然后通过比较电路触发生成相关的脉冲。CPLD的作用是处理检测电路生成的触发脉冲,得到可检测开启时间的脉冲。

图8 新型检测电路的结构

4.2 电路工作原理

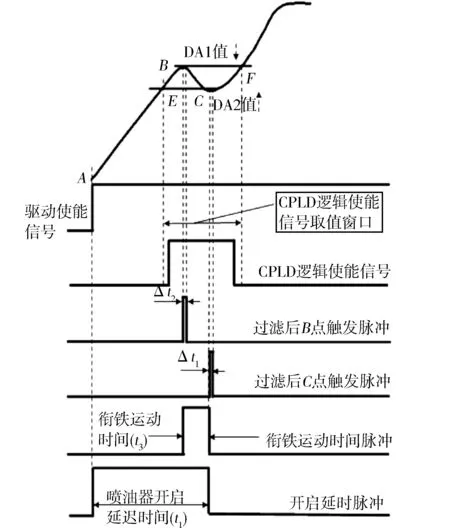

每次驱动前,MCU通过SPI接口在线调节DA转换电路的输出值,由于驱动波形存在2个电流拐点,即前述的B点和C点,因此检测电路有2个DA转换电路,DA1的值用来触发电流拐点B,DA2的值用来触发电流拐点C。在开始检测时,分别设置DA转换电路的初始值(见图9),在喷油器运行的一段时间内,MCU调节DA输出值,按照一定的步长逼近电流拐点。即DA1是从大到小逐渐逼近,DA2是从小到大逐渐逼近。当DA值接近电流拐点的电压值时比较电路会产生小脉冲,这个小脉冲的触发时刻以及脉宽是检测开启点时间的关键变量。但产生小脉冲的同时,也会同时产生不需要的脉冲。如图9所示,当DA1值接近电流拐点B时,将产生一个小脉冲,但也会从F点开始产生一个长脉宽脉冲。B点实际触发脉冲除了对检测有用的小脉冲外,但也会产生一个无用的长脉宽脉冲,为此需要通过CPLD对无用信号进行过滤,以提高检测的准确性。本研究引入DA1比较使能信号来过滤B点实际触发脉冲,即只在使能信号的有效脉宽内,使得B点实际触发脉冲有效,不在有效脉宽内无效,这样就能从B点实际触发脉冲中过滤掉无用脉冲,只保留对检测有用的脉冲。对于C点来说也设计DA2比较使能信号,来过滤C点实际触发脉冲中的无用脉冲信号。

图9 检测信号相位图a

由于DA1的逼近是从大到小逐渐逼近,在设置DA1使能信号的脉宽时可以按照如下的原则:当生成小脉冲之后,从F点开始,B点实际触发脉冲将生成一个无用的长脉宽脉冲,只要设置DA1比较使能信号从起始时刻开始,在F点之前结束即可,即DA1比较使能信号的脉宽TDA1小于TB。同理DA2的逼近是从小到大的逼近,在触发生成小脉冲之前,C点实际触发脉冲从起始时刻到E点生成一个无用触发脉冲,设置DA2比较使能信号的起始时刻大于E点即可,即DA2比较使能信号的起始时刻延迟值TDA2要大于TC。整个过程触发脉冲生成的相位关系见图9。

当DA2的值非常接近拐点C的电压值时会在C点触发生成小脉冲,但是在C点之前,从起始时刻开始就会生成无效的脉冲,直到E点结束。同理,当DA1的值非常接近拐点B的电压值时,会在B点触发生成小脉冲,之后从F点开始生成无用的脉冲。如果CPLD逻辑使能信号晚于E点开始,早于F点结束,即在取值窗口内就可滤掉B,C点的触发脉冲中的无效信号,这样只需一个使能窗口信号就可以满足要求(见图10)。实际CPLD逻辑使能信号的起止边界应根据不同型号喷油器确定。

图10 检测信号相位图b

图10示出实际关键检测信号的相位图。B,C点触发脉冲均是经过CPLD滤掉无用脉冲的信号。B点触发的小脉冲信号的中点,可表示电磁阀衔铁开始运动的时刻,如果小脉冲的脉宽足够小,则衔铁运动起始时刻就足够精确。C点触发的小脉冲信号的中点,可表示电磁阀衔铁完全吸合时刻,即喷油器开启时刻,只要这个脉冲脉宽足够小,喷油器的开启时刻就足够精确。

CPLD根据这2个输入信号的上升沿合成衔铁运动时间脉冲,通过检测该脉冲的脉宽以及B,C点的触发脉冲脉宽就能得到电磁阀衔铁的运动时间T3,即

T3=t3+Δt1/2-Δt2/2。

(8)

只要能将生成的触发脉冲脉宽控制在很小的值,检测的结果就比较精确。

CPLD根据电流拐点C生成的触发脉冲以及驱动使能信号生成喷油器开启延时脉冲,通过检测该脉冲脉宽的长度时间t1以及C点触发脉冲脉宽来确定喷油器开启延迟时间T4,即

T4=t1+Δt1/2。

(9)

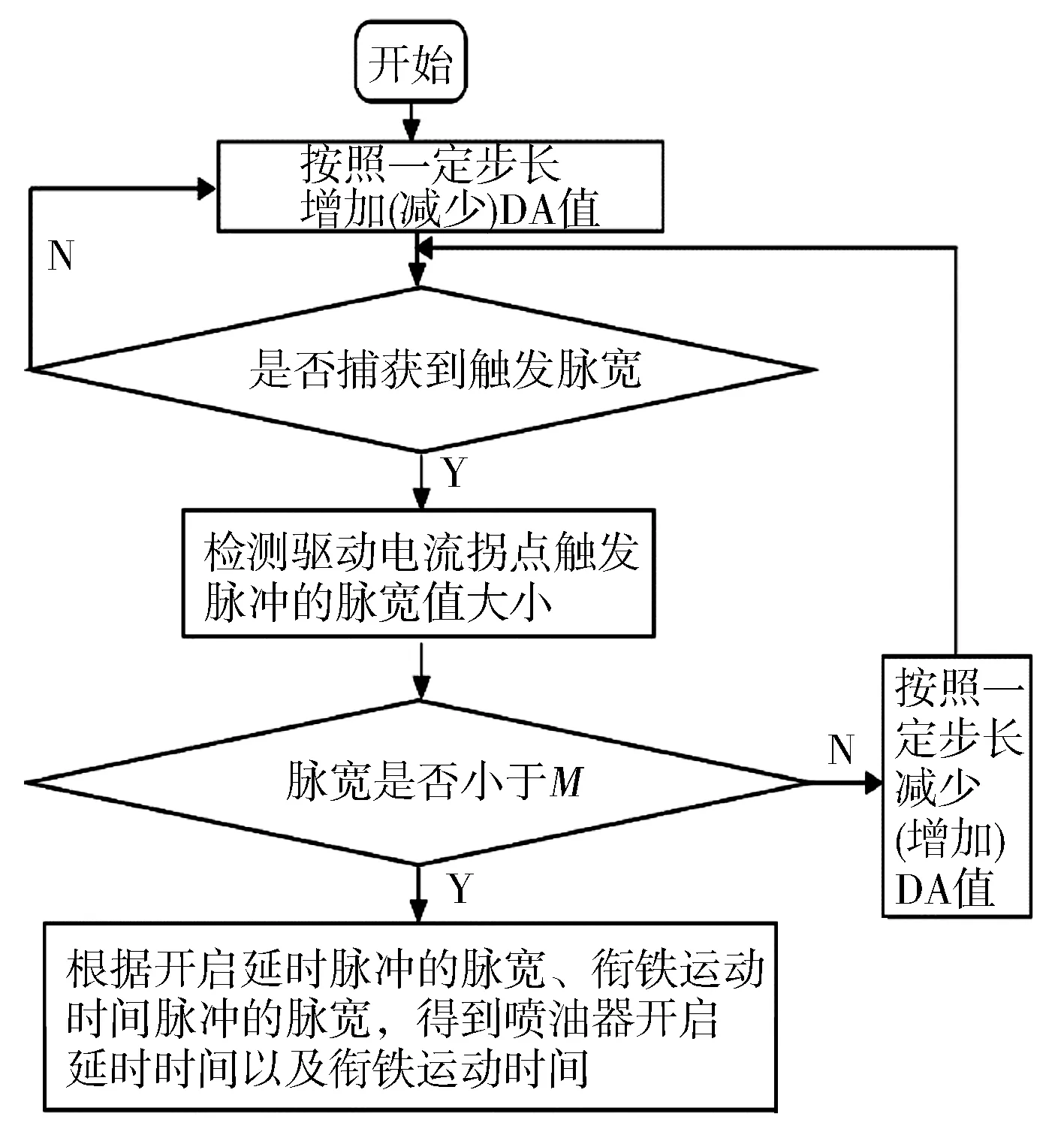

触发脉冲的生成是个渐进过程,也就是说触发脉冲是在喷油器正常运行时,经过N个驱动周期后,通过在线逐渐调节DA的值,使之逐渐逼近产生电流拐点时的电压值,直到生成满足测量要求的小脉冲为止,在每个驱动周期内DA的值是不变的,每次驱动结束后,根据判断条件来决定下个周期DA值如何调节。整个流程需要按照一定的逻辑来进行。该逻辑的流程图见图11。当生成满足要求的测量脉冲后,本次测量过程结束,此时需要重新将DA值重置到初始状态,为下一次的测量做准备。

图11 检测逻辑流程图

当检测电流拐点C时,DA2的值是由小到大逼近电流拐点的电压值,相应的逻辑流程应为先逐渐增加步长,当累计的电压值超过电流拐点电压值太多时,此时生成的脉冲的脉宽值可能会超过设定的脉宽值M,此时按照一定的步长再减少DA2值。当检测电流拐点B时,DA1的值是由大到小逼近电流拐点的电压值,对应于图11中括号里的情况,DA1值的增减逻辑和DA2值相反。

5 试验验证与分析

为了验证本研究提出方法的有效性和准确性,采用Polytec的单点式激光测振仪来验证电磁阀开启阶段衔铁运动的起始、结束时刻。该设备通过光学头发出一束激光照射到目标上,同时接收目标反射回的激光,产生激光干涉多普勒效应。控制器以此物理现象为依据进行内部运算处理,得到被测目标的位移和速度。该设备可准确测量喷油器衔铁的运动位移。

该设备测量的最小位移可达0.4 μm,汽油电控汽油喷油器的工作气隙[12]一般在40~100 μm,其测量精度在1%到0.4%之间。鉴于该设备测量精度较高,因此,本研究使用微分电路检测法和新型检测电路法分别与激光测振仪进行对照测试和分析。

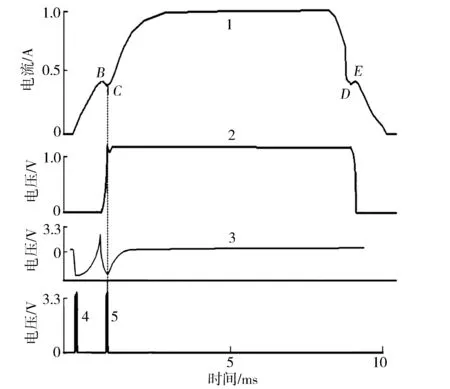

如图12所示,波形1是喷油器驱动电流波形,波形2是激光测振仪检测得到的衔铁位移波形,波形3是微分电路产生的电压变化率波形,波形4、波形5是比较器电路产生的短脉冲,波形5对应的时刻为电流拐点C的生成时刻。

图12 微分电路法、激光测振仪对照波形

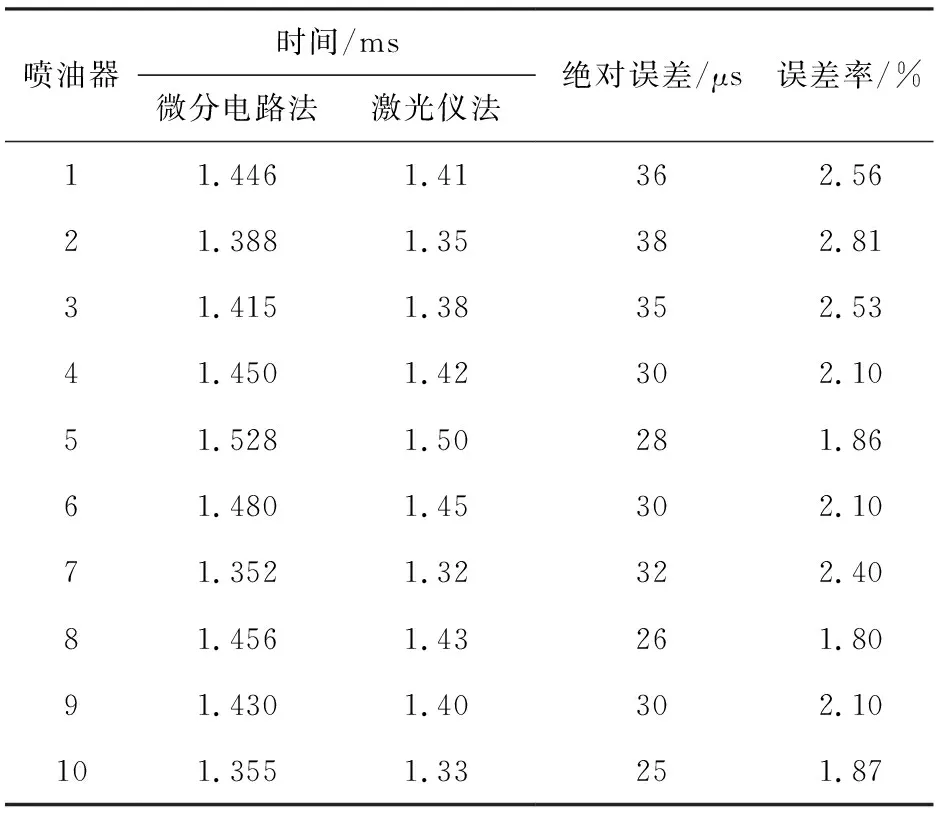

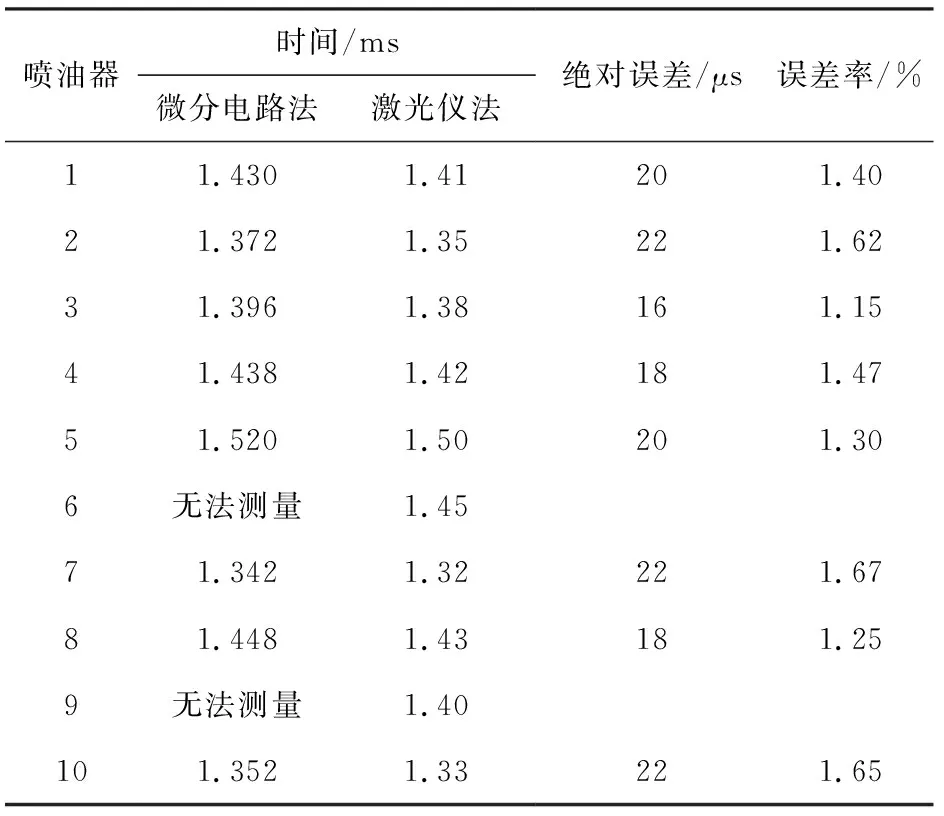

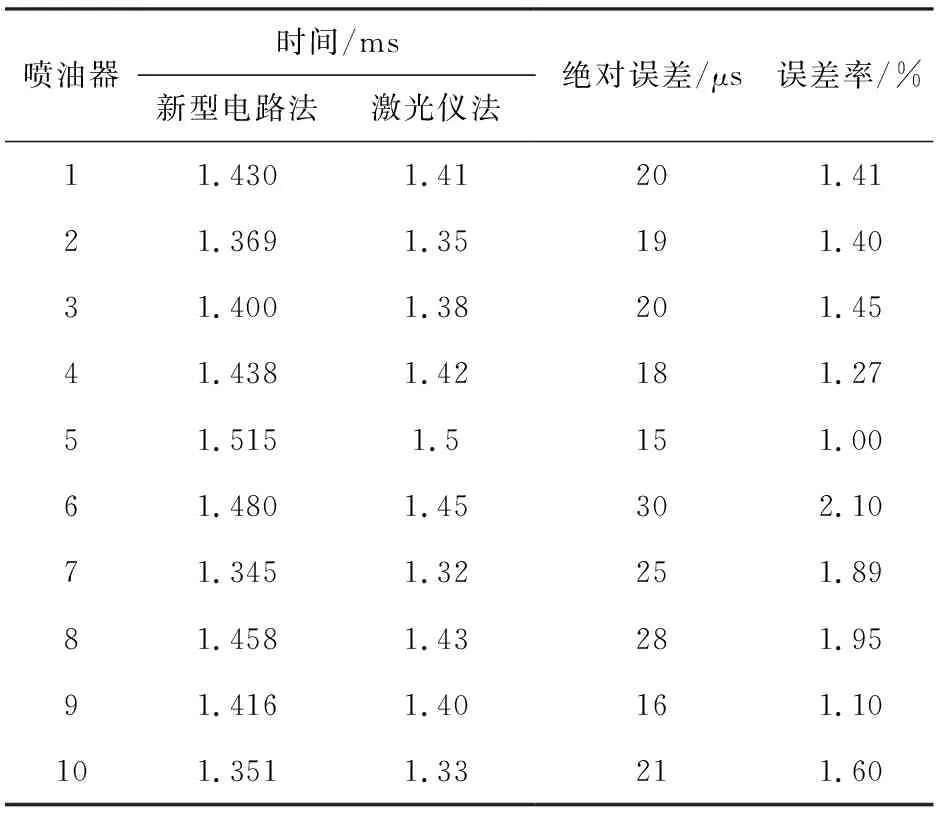

试验采用10个BOSCH EV6型喷油器作为样本进行测试验证。使用微分电路检测法、激光测振仪的方法进行对照检测。由图中可看出衔铁完全吸合时,其位移达到最大,衔铁吸合的瞬间产生振动,因此对应的波形2在吸合时刻会有抖动的现象。衔铁位移的最大点完全对应电流拐点C,该点也是衔铁完全吸合的时刻。比较电路在电流波形起始时刻及电流拐点生成时刻(C点)产生2个短脉冲,其中波形5的生成时刻对应电流拐点的生成时刻。当运放比较电路的阈值设置为-1.65 V和-1.75 V时,其试验数据见表1和表2。

表1 阈值为-1.65 V时的试验数据

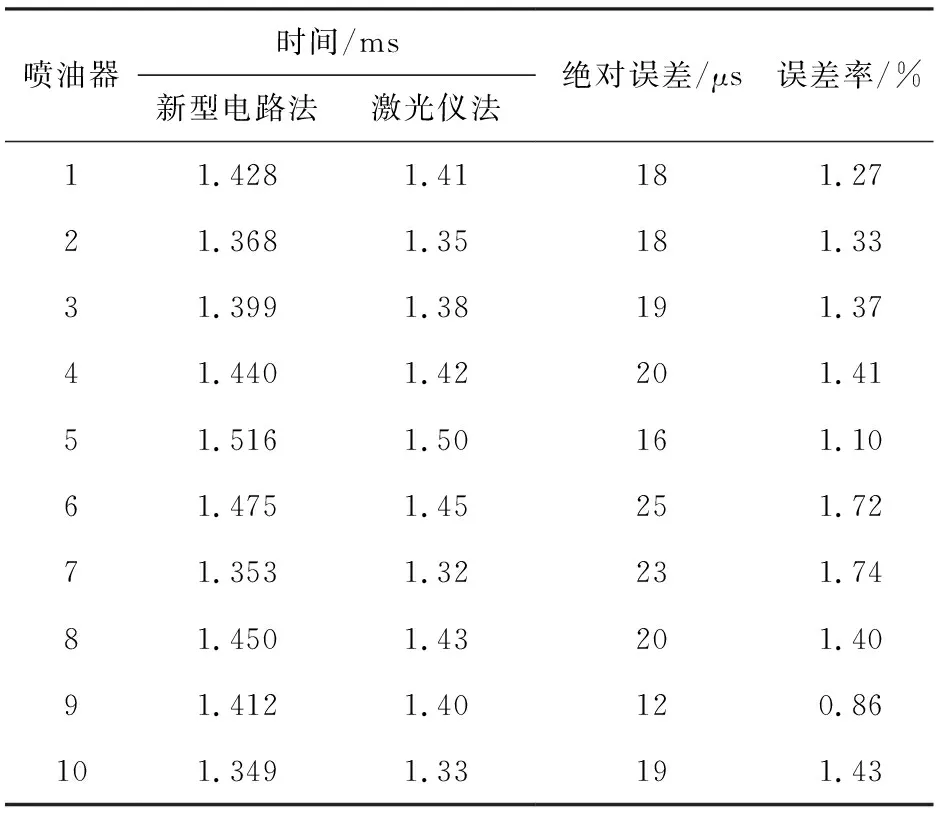

表2 阈值为-1.75 V时的试验数据

由表1与表2可看出,当阈值为-1.65 V时,该电压值大于微分电路输出电压的低值,且相差较多,此时10个喷油器的开启时间都能测出,但精度较低,大部分误差超过2%。当阈值为-1.75 V时,该电压值接近微分电路输出电压的低值,此时有2个喷油器不能生成触发脉冲,无法完成测量,但其他能检测出的开启时间数据精度较高,误差在2%以内,和新型检测电路法的检测数据误差精度相当。这种现象和第4小节的分析结果基本一致。

如图13所示,波形1是喷油器驱动电流波形,波形2是激光测振仪检测得到的衔铁位移波形,波形3、波形4是检测电路在电流拐点(B和C)触发生成的短脉冲。

图13 新型检测电路法、激光测振仪对照波形

根据逻辑流程,M的取值是触发生成小脉宽脉冲的限制条件,当M值取5 μs,4 μs,3 μs时得到的试验数据见表3,表4与表5。

表3 M值为5 μs时的试验数据

表4 M值为4 μs时的试验数据

表5 M值为3 μs时的试验数据

表3至表5的数据表明,M取值越小,测量的误差率越小,但当M值进一步减小时,误差率的改变并不明显。当M取值从4 μs下降到3 μs时,误差率仅从1.74%降低到1.5%。试验表明,M值取到5 μs时,检测精度就能达到2.1%,即使叠加激光测振仪本身的误差,其综合误差率也能达到3%以内。之所以出现M值进一步缩小,而误差率没有明显减低的现象,是因为此时产生误差的主要原因在于电流采样电路、调理电路、比较电路的延时。

另外通过本研究的方法也可以检测喷油器的落座时间,其原理和逻辑结构与开启时间类似,即图13中的电流拐点D,E。还可检测出衔铁的运动时间T3,如果该值出现了明显的变化,可能意味着喷油特性发生了改变,因此T3的值可作为喷油器的性能诊断判据。

6 结束语

本研究提出了一种新型检测电路,可以稳定地在驱动电流拐点产生的时刻触发生成窄脉冲,克服了微分检测电路易受干扰、设计成本较高的缺点。通过和激光测振仪的比对试验表明本方法的误差率较低。

本方法结构简单,较易集成到电控单元中,可实时准确检测开启及落座延迟时间,为喷油正时控制策略提供决策依据。