基于连续小波变换的柴油机涡轮增压器振源识别

2021-12-29刘贵升张岩张昊景国玺曹晓琳刘海

刘贵升,张岩,张昊,景国玺,曹晓琳,刘海

(1.中国北方发动机研究所柴油机增压技术重点实验室,天津 300400;2.天津市新能源汽车动力传动与安全技术重点实验室,天津 300130)

涡轮增压器技术以其高工作效率、低油耗和低污染物排放等优势[1-2],广泛应用于汽车、船舶、铁路运输及热电联产等领域[3]。由于涡轮增压器长时间处于高转速工作状态中,以气动载荷为主的载荷激励连续冲击涡轮增压器本体,引起严重的高频振动噪声问题,直接影响涡轮增压器、柴油机及整个动力系统的运转可靠性能。为保证涡轮增压器平稳可靠工作,有效地控制与优化本体振动响应,精准识别涡轮增压器的主要振动源具有重要意义。

国内外研究学者针对涡轮增压器振动响应开展了相应的研究,并取得了一定的研究成果。北京理工大学的张虹等[4]通过建立转子动力学模型仿真计算涡轮增压器转子系统的振动响应;吉林大学的顾灿松等[5]采用结合有限元的多体动力学方法,建立浮环轴承涡轮增压器的多体系统仿真模型,对内外油膜压力、转子振动特性以及增压器壳体表面的振动速度进行分析研究;江苏科技大学的吴新超等[6]针对气动载荷激励涡轮增压器结构振动进行分析研究;布拉索夫特兰西瓦尼亚大学的Boricean等[7]通过解析涡轮增压器的振动响应频谱信息获得转子质量不平衡激励特征;雅典国家技术大学的Aretakis等[8]利用振动响应对涡轮增压器不稳定工作的原因进行分析研究。综上所述,针对涡轮增压器振动研究,国内外研究学者多侧重于采用数值仿真分析技术,但针对涡轮增压器高频振动激励源时频域联合解析与识别方法等研究较少。

涡轮增压器工作时持续受到气动载荷、转子质量不平衡等激励综合作用[5,7],导致本体产生明显的高频振动特征,同时伴随着尖锐的啸叫现象。振动响应信号呈现出复杂的高频宽频带、时变非稳态特征。针对涡轮增压器瞬态工况下时变振动信号,传统的振源识别方法[9-10]难以进行有效地振源识别。

传统振源识别方法中,针对时变非稳态信号,傅里叶分析不能描述时域上信号的局部特性,对突变和非稳态信号的处理效果不好,易产生Gibbs效应[11],不适合应用于信号的时频分析;短时傅里叶变换方法中高频适合小窗口,低频适合大窗口,但其时间窗口是固定的,无法满足时变非稳态信号频率变化的要求[12]。连续小波变换(Continuous Wavelet Transform,CWT)方法基于窗函数思想以及傅里叶变换形式[13],采用有限长、具有衰减效果的基本小波,通过尺度伸缩和小波平移的方式,获取信号频率、定位发生时间,精确拟合突变信号,实现时变非稳态信号的时频分析,并在发动机振动与噪声源识别上得以应用[14]。 但前期研究中识别多侧重于内燃机中低频振源识别,针对涡轮增压器高频振源识别研究较少。

本研究拟利用连续小波变换方法,开展涡轮增压器高频振源识别研究,进行涡轮增压器时变非稳态振动信号的时频分析计算,结合气动载荷、转子质量不平衡等激励的激励源特征时频特性及产生机理,识别分析出涡轮增压器本体振动响应的主要振动源,为涡轮增压器振动噪声控制提供理论基础。

1 基于连续小波变换的仿真

1.1 连续小波变换理论

假设输入信号x(t)∈L2(R),小波变换中的基本小波函数ψ(t)∈L2(R),其中,L2(R)表示平方可积的实数空间,则输入信号x(t)的连续小波变换可表示为

(1)

式中:a和τ分别表示小波变换中的尺度参数和位移参数,且a>0;ψ*(t)表示ψ(t)的复共轭值;符号

(2)

(3)

式(3)表示小波变换中基本小波的位移和尺度伸缩。小波变换的频域形式可表示为

(4)

1.2 仿真模拟

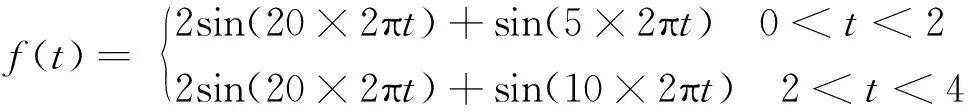

为了验证连续小波变换在处理时变非稳态信号上的能力,基于数值分析软件,运用连续小波变换方法对模拟信号进行试验仿真分析计算。模拟信号定义如下:

(5)

其中,由5 Hz,10 Hz,20 Hz的3段正弦曲线在不同时间段内组成的4 s模拟信号见图1。

图1 模拟信号

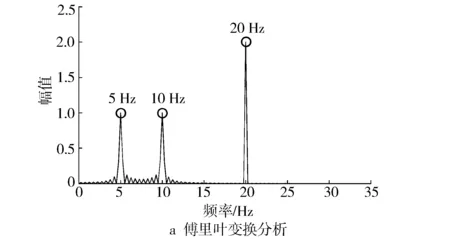

分别利用傅里叶变换、连续小波变换对模拟信号进行频域与时频域分析处理,得到的结果见图2。

图2 模拟信号频谱分析结果

对比图2a和图2b得出:傅里叶变换方法可以直观地显示出模拟信号中包含的所有频率部分,却没有表达出模拟信号的时域特性,而连续小波变换不仅能够表达出模拟信号的频率特性,同时可以描述模拟信号中不同频率正弦波发生的时间,在实现时变非稳态信号的时频分析上优势显著。

2 涡轮增压器振动试验

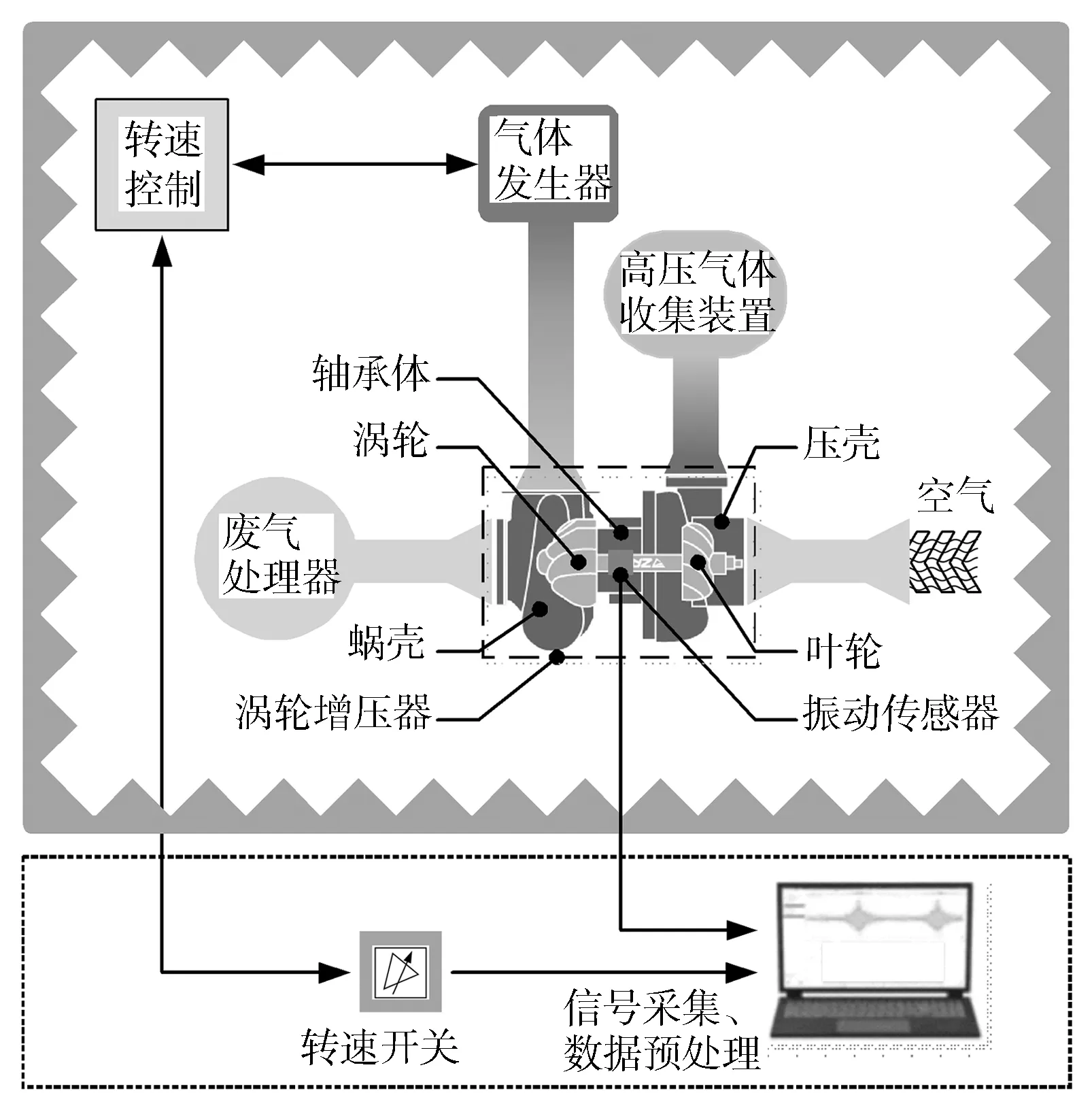

选取某型柴油机涡轮增压器作为试验对象,振动试验在专用的涡轮增压器性能测试试验台上进行,试验台架示意见图3。试验通过高温高压气体发生装置产生高速冲击气体,为涡轮增压器提供动力,模拟柴油机高温排气冲击。采用LMS.Test.Lab振动与噪声测试分析系统记录涡轮增压器振动信号。采用KISTLER高频振动加速度传感器采集涡轮增压器本体振动信号的加速度信息,传感器采集分析频率可达10 000 Hz。考虑到涡轮增压器的涡轮侧和叶轮侧表面壳体温度高达200 ℃以上,将振动加速度传感器布置在温度较低的轴承体上,在此采集涡轮增压器本体振动信号。

图3 涡轮增压器性能测试试验台示意

针对涡轮增压器振动信号采集试验,振动信号采样频率为25 600 Hz,频率分辨率为1 Hz。根据试验对象涡轮增压器的工作转速区间和工况特点,选取瞬态工况(速度由38 000 r/min升速至62 000 r/min再降速至38 000 r/min)和稳态工况(50 513 r/min)进行涡轮增压器振动信号采集试验。

3 振动源识别研究

对于依据涡轮增压器振动试验获取的本体振动响应信号,采用连续小波变换方法进行处理分析,结合涡轮增压器结构机理及气动载荷、转子质量不平衡等激励的时频特性,开展涡轮增压器本体振动响应主要振动源的识别工作。

涡轮增压器作为典型的旋转机械,其转子系统转速n与转频f0之间关系可表示为f0=n/60,涡轮增压器倍频振荡频率fi与转频f0之间关系可表示为fi=i·f0,i=1,2,3,…。

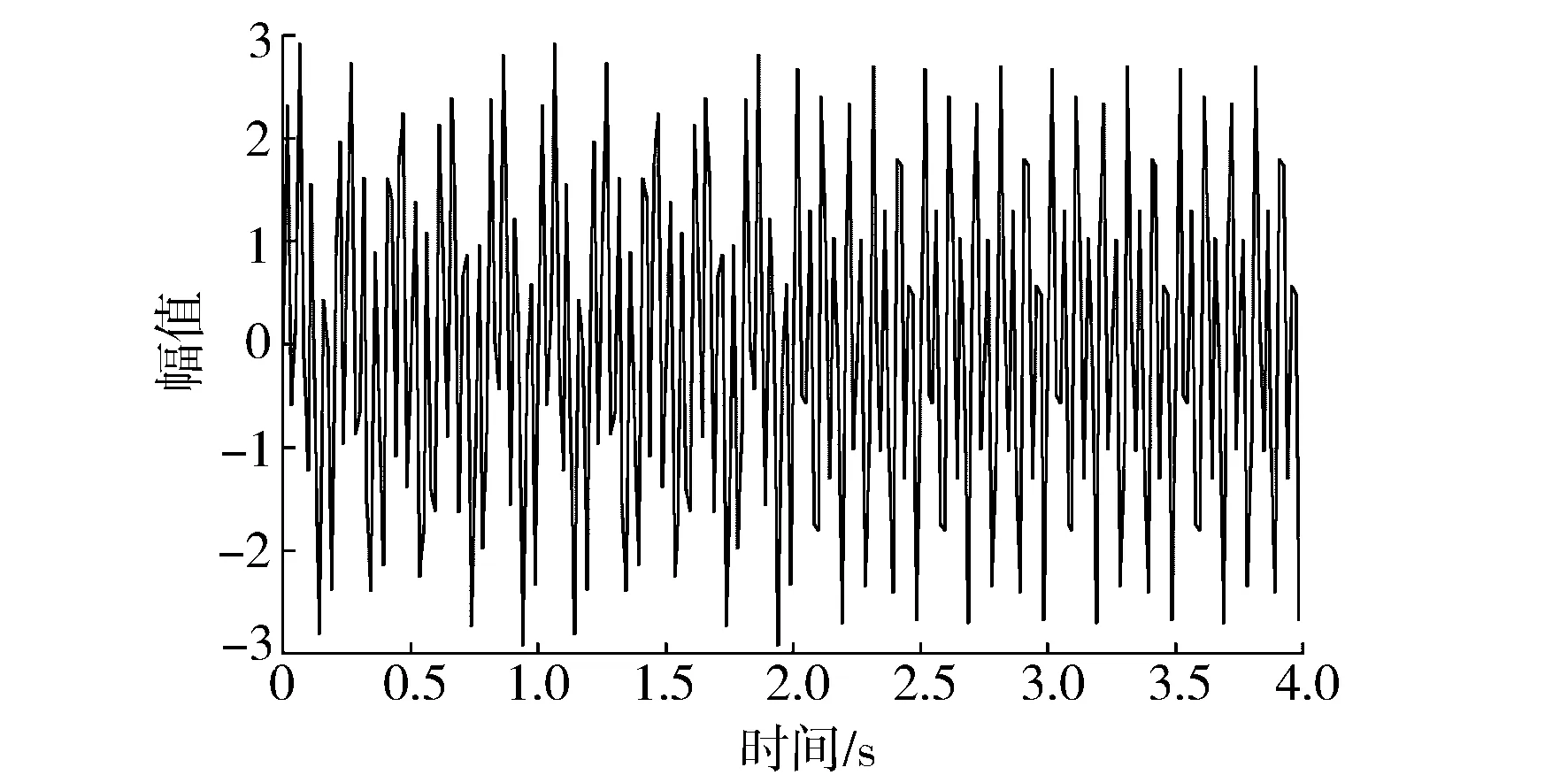

利用连续小波变换方法对涡轮增压器瞬态工况(速度由38 000 r/min升速至62 000 r/min再降速至38 000 r/min)下本体振动信号进行连续小波变换处理,得到振动响应频谱数据(见图4)。

图4 瞬态工况下振动响应频谱特性

从图4中可以看出,在瞬态工况下,涡轮增压器本体最大的加速度总振级达到168 dB,发生在62 000 r/min下9 300 Hz处。瞬态工况的每个转速下,由涡轮增压器振动水平最强处,形成了一条明显的线性窄带区域(即图4中叶片通过频率线所在位置),此区域的涡轮增压器本体振动响应极为明显。瞬态工况全转速范围内各个频带下,随着运转速度先升高再降低,涡轮增压器壳体的振动水平呈现先升高再降低的趋势,最大值可达到168 dB,最小值为40 dB。同时,涡轮增压器主要振动发生在频率范围为5 700~12 400 Hz的高频宽频带区域,振动幅值变化范围主要为122~168 dB。

图4中叶片通过频率线标记的弧状线性窄带区域内涡轮增压器本体发生明显的振动响应,原因分析:区域内频率变化范围从5 700 Hz升至9 300 Hz再降至5 700 Hz,分别对应各转速下9x倍频。由于涡轮增压器叶轮由9个大叶片和9个小叶片组成,工作时,转子系统旋转一次,叶轮叶片空气通过发生9次,即产生9次空气通过振荡,持续冲击涡流增压器内部壁面,从而导致涡轮增压器本体发生明显的振动响应,此频率也称为叶片通过频率。

涡轮增压器本体主要振动响应分布在图4中虚线划分的高频宽频带区域,原因是在涡轮增压器叶顶间隙处,流场发生喘流、涡流时由剪切效应产生的旋转冲击波气动噪声,即叶顶间隙噪声(Tip Clearance Noise,TCN),引起涡轮增压器整机结构振动,呈四极源辐射特性[6]。

为验证瞬态工况下涡轮增压器振动响应频谱特征信息,对涡轮增压器稳态工况(50 513 r/min)下本体振动信号分别进行连续小波变换、傅里叶变换处理分析,得到振动响应频谱数据(见图5)。

同时对频谱数据结果进行振源贡献度分析计算[18]。假设涡轮增压器某振源为c,则该振源c的振源贡献度Con,c可以定义为

(6)

式中:Ec表示振源c的振动响应能量;Etotal表示涡轮增压器整机振动响应总能量,两者计算公式如下:

(7)

(8)

式中:S表示涡轮增压器的频域振动响应信号;f表示频率;fc表示涡轮增压器振动响应信号中振源c对应的频率;fω表示振动信号能量计算频带的半带宽,所述fω值的选取以能够包含c的能量的最小范围为准;fcut表示涡轮增压器振动信号的上截止频率,fcut=12 800 Hz。

通过振源贡献度分析计算,获得涡轮增压器稳态工况(50 513 r/min)下各振源的贡献度分布(见图6)。

图6 稳态工况(50 513 r/min)下振源贡献度分布

从图5和图6中可以看出,在稳态工况(50 513 r/min)下,涡轮增压器本体最大的加速度总振级达到160 dB,发生在7 577 Hz处,由叶片通过频率下的气动载荷激励冲击涡轮增压器内部壁面导致,占涡轮增压器总体振动响应的63.26%。在高于5 700 Hz的高频宽频带区域,涡轮增压器本体发生明显的结构振动,占涡轮增压器总体振动响应的36.31%。在2~8 kHz频带内,随着频率增加,涡轮增压器整机振动响应呈现显著增强趋势,增压器工作时振动响应主要受到气动载荷激励贡献,由其引起的宽频振动响应和离散振动响应,主要集中在高频宽频区域,同时引起增压器整机的结构振动,振动响应能量显著增加,频率范围也朝着高频方向移动[6]。综上所述,涡轮增压器振动响应受气动载荷激励影响最大,占涡轮增压器总体振动响应的99.93%。稳态工况(50 513 r/min)下涡轮增压器振动响应与瞬态工况下振动响应频谱特征一致。

此外,在稳态工况(50 513 r/min)下的842 Hz,1 684 Hz,2 526 Hz,3 368 Hz,4 209 Hz,5 893 Hz,7 577 Hz等转频及倍频频率处,均发生涡轮增压器振动响应明显大于附近频率处的峰值现象。由于涡轮增压器转子系统的制造生产加工工艺、材料属性、涡轮和叶轮的质量不匹配以及半浮轴承支撑位置不合适等因素,不可避免地会出现由质量不平衡而引起的偏心问题,转子系统每旋转一次,即会发生一次或者数次偏心振动,从而导致涡轮增压器转频倍频振动响应,占涡轮增压器总体振动响应的0.05%。

4 结论

a) 涡轮增压器振动响应受气动载荷激励影响最大,占涡轮增压器总体振动响应的99.93%,主要在叶片通过频率处发生明显的振动响应,高达到168 dB,占总体振动响应的63.26%;

b) 涡轮增压器主要振动发生在频率范围为5 700~12 400 Hz的高频宽频带区域,振动幅值变化范围主要为122~168 dB,占总体振动响应的36.31%;

c) 涡轮增压器振动响应还受到转子质量不平衡激励影响,在转子系统转频和倍频频率处,均发生振动响应峰值现象,占涡轮增压器总体振动响应的0.05%。