多层状结构声表面波扭矩传感器研究

2021-12-28孟旭赵青青李志鹏王博男张超

孟旭 赵青青 李志鹏 王博男 张超

摘 要:扭矩传感器是监测工程机械工作状态的重要部件,尤其对保证旋转机械及轴体的安全运行起着至关重要的作用。本文利COMSOL有限元仿真软件建立叉指换能器/铌酸锂/金刚石/硅的多层状结构仿真模型并进行特征频率与频域分析。通过仿真分析与实验结果表明:与现有石英单晶体制备的声表面波扭矩传感器相比,多层状结构的声表面波扭矩传感器波长更小、体积更小、特征频率可以达到2 GHz,机电耦合系数为5,扭矩灵敏度高,输出频率线性度好,完全适用于扭矩测量系统。

关键词:声表面波;多层状结构;有限元分析;参数优化;扭矩传感器

中图分类号:S776.22 文献标识码:A 文章编号:1006-8023(2021)06-0074-08

Abstract:Torque sensor is an important component to monitor the working state of construction machinery, especially to ensure the safe operation of rotating machinery and shaft. In this paper, the simulation model of interdigital transducer / lithium niobate / diamond / silicon multilayer structure is established by using COMSOL finite element simulation software, and the characteristic frequency and frequency domain are analyzed. The simulation analysis and experimental results show that compared with the existing saw torque sensor prepared by quartz single crystal, the saw torque sensor with multilayer structure has smaller wavelength, smaller volume, characteristic frequency up to 2GHz, electromechanical coupling coefficient of 5, high torque sensitivity and good output frequency linearity. It is fully suitable for torque measurement system.

Keywords:Surface acoustic wave; layered structure; finite element analysis; optimization; torque sensor

0 引言

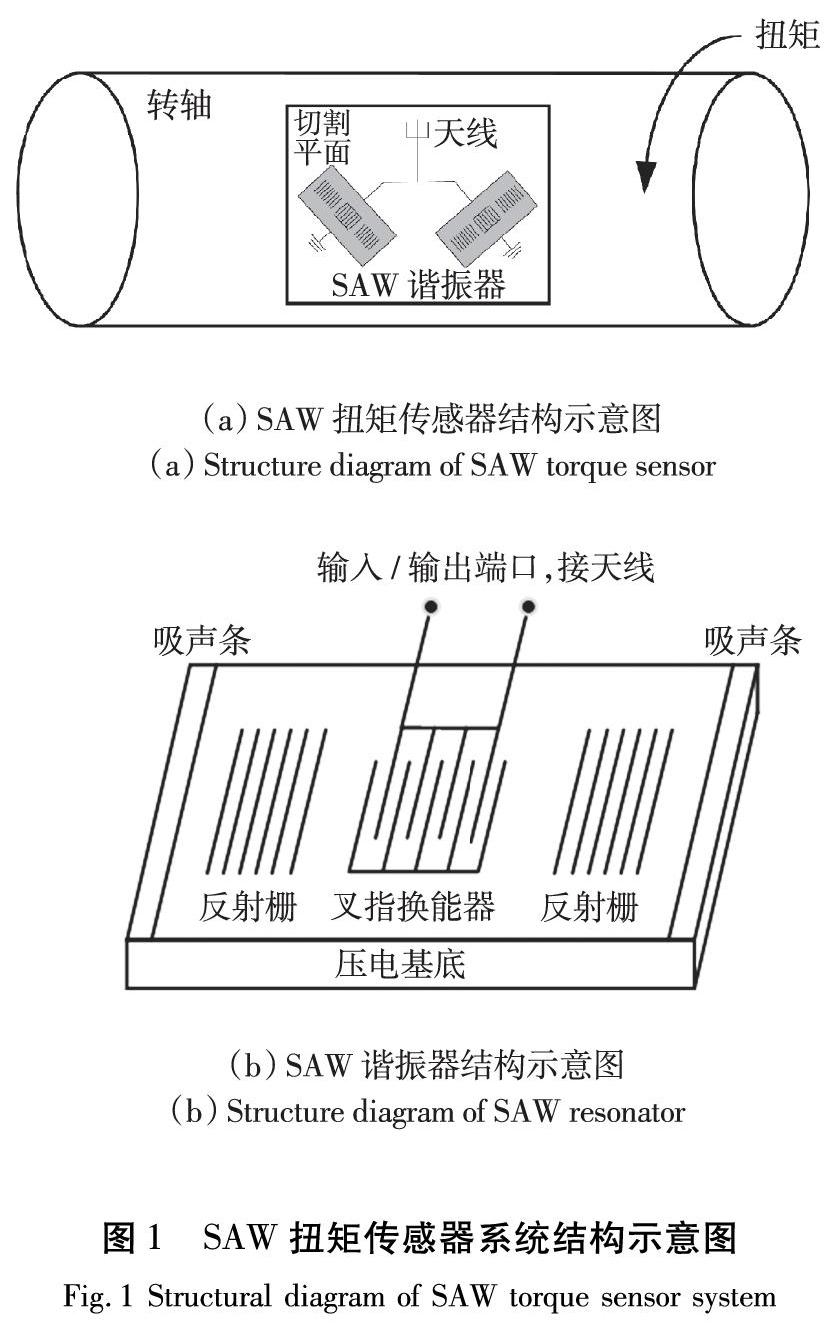

扭矩在機械传动系统中始终起着非常重要的作用,准确的扭矩测量对监测、研究旋转机械起着关键性的作用。声表面波(Surface Acoustic Wave, SAW)扭矩传感器与传统类型的扭矩传感器相比,具有无源无线、安装位置灵活、体积小巧、抗干扰能力强和可大批量生产等特点,是近些年新兴的扭矩测量方式[1-2]。SAW扭矩传感器一般由2~3个单端口谐振器、射频天线、阅读器与上位机组成。目前对SAW扭矩传感器的研究主要集中在新型压电材料[3-5]、信号的提取与处理[6-9]、应用领域的扩展[10-12]等方面。

随着通信技术的日益提高,尤其是第五代移动通信(5G)的推广与普及,高频、超高频系统必然称为未来的主流。现阶段高频SAW器件的研究一般从2个方面入手[13-14]:一是从材料入手,追求器件更高的基础声速,在自然界中,已知声速最高的材料是金刚石,但是其不具备压电性,无法直接作为压电衬底使用;二是从结构入手,追求更细的叉指换能器(Interdigital transducer,IDT)指条,但是随之而来的是制造成本的急剧增加与差指指条抵抗高频机械振动能力的下降。

因此,本文提出IDT/LiNbO3/diamond/Si(叉指换能器/铌酸锂/金刚石/硅)的多层薄膜结构进行SAW扭矩传感器的研究工作,希望在现有SAW扭矩传感器体积的情况下,提高系统的工作频率。

1 SAW扭矩传感器测量原理

第一代SAW扭矩传感器是在ST-X(石英晶体切割方式的一般表达方式)切割石英上制备的,2个SAW谐振器沿转轴轴线±45°方向布置,特征频率为200 MHz和201 MHz,但是温漂严重,温度稳定性极差[15]。第二代SAW扭矩传感器采用Y+34°(石英晶体切割方式的一般表达方式)切割石英衬底,提高了扭矩灵敏度的同时降低了输出信号随温度的变化,但是焊接导致传感器输出信号迟滞严重[16]。第三代SAW扭矩传感器是Kalinin等[17]提出的,采用高温黏合剂的方式进行谐振器的粘贴,而且进一步通过优化石英基底的切型,将特征频率提高到429 MHz和431 MHz,即使如此,依然存在着由于温度变化而产生的10%FS左右的误差[18]。第四代SAW扭矩传感器同样是Kalinin等[17]提出的,首先将2个谐振器的特征频率进一步提高到f1=435MHz和f2=437MHz,然后沿轴体30°方向上增加了一个谐振频率f3=433MHz的SAW温度传感器,当扭矩发生时,通过测量并计算温度表征频率fM=f1-f2与扭矩表征频率fT=f1-f3来获得扭矩与温度信息。

如图1所示,SAW扭矩测量系统的具体工作过程为:上位机利用阅读器将扫频信号通过天线1发送给SAW扭矩传感器,SAW谐振器通过天线2接收到特定扫频信号后,利用IDT在压电基底(石英)表面通过逆压电效应产生SAW并向两侧传播,传播过程中SAW遇到反射栅产生反射和透射,反射信号通过正压电效应由IDT形成电磁波经由天线2返回SAW扭矩测量系统。

当扭矩产生时(试验时由扭矩扳手产生),SAW谐振器产生拉伸(压缩)应变,IDT指条间距改变,导致谐振频率发生偏移,上位机通过阅读器接收到偏移谐振频率后利用内置真值表显示对应扭矩值。

2 有限元仿真模型的搭建

用于SAW扭矩传感器的多层膜结构与传统以石英为基底SAW扭矩传感器的工作原理相同,区别在于器件的结构不同。后者仅由石英基底与IDT构成的单层结构如图2(a)所示,而本文利用Si作为基底材料,在其上沉积一层diamond薄膜作为增速层。由于diamond不具备压电性,无法直接激励出SAW,所以需要在其上额外沉积压电薄膜,然后利用光刻技术制备出IDT,如图2(b)所示。当然,多层状SAW器件的结构形式还有许多,由于与本文研究内容不相关,在这里就不做过多叙述。

本文使用COMSOL有限元仿真软件针对图2(b)的结构进行研究,用于模拟的2D简化模型如图3所示。其中,λ为SAW波长;a为电极宽度;h是电极高度;p为电极中心距; HLN、HDIA、Hsi、HPM分别为LiNbO3薄膜层、diamond薄膜层、硅基底层和完美匹配层的厚度;ΓL、ΓR、ΓT、ΓB为多层状结构的边界条件。

在三維空间中,角向自由度常常用欧拉角表示,本文中压电薄膜层采用欧拉角为0°、38°、0°的LiNbO3材料,其弹性矩阵(c)、压电系数(e)、介电常数(ε)及密度(ρ)分别见下面公式[19],将这些参数作为材料参数输入仿真软件模型中。

3 有限元仿真结果分析

在有限元仿真中,主要针对多层状结构的特征频率与频率响应进行仿真与模拟。通过对特征频率的研究,可以提取到多层状结构SAW器件的对称模态与反对称模态,变形图如图4所示。可以通过仿真得到对称模态的特征频率fsc+为413.83 MHz,反对称模态的特征频率fsc-为409.92 MHz。

为了在现有条件下提高器件的特征频率,最有效的办法就是降低其工作波长,图5为波长λ在2~10 μm范围内多层状SAW谐振器对称模态与反对称模态下谐振频率的变化曲线,在其他几何参数比例不变的情况下,随着波长λ的减小,特征频率快速增加,当λ=2 μm时,对称模态下特征频率接近2 GHz,远远超出传统的使用单晶石英作为衬底的SAW器件。

3.1 薄膜厚度对特征频率的影响

虽然本文研究的多层状SAW器件结构采用双层膜的形式,但在分析膜厚对器件的影响中不能将两者完全独立开来。在器件仿真过程中,分别对LiNbO3薄膜层厚度HLN与diamond薄膜层厚度HDIA进行参数化扫描,当扫描范围是0.1λ~0.5λ时,步长为0.05λ;当扫描范围是0.5λ~1.0λ,步长为0.1λ,其中λ=4 μm。仿真结果如图6所示。

从图可以看出,SAW在传播时具有一定的深度,当SAW集中在某一层内传播时,就会表现出近似于该层单晶材料SAW传播特性,SAW同时在多层材料中传播时,SAW在某层中所占比例更多,SAW传播特性就更接近于该层单晶材料的SAW传播特性。

3.2 薄膜厚度对机电耦合系数的影响

在COMSOL研究中添加“频域”,并设置求解频率范围为1.9~2.1 GHz,步长为0.000 5 GHz。可以获得当前几何参数下多层状结构SAW器件的导纳曲线图,通过曲线图可以直观地获得导纳与频率的相互关系,如图7所示,两极点对应的频率(far、fr)为SAW器件的谐振频率。越接近谐振频率附近,导纳值就会越大。此外,导纳(Y)还可以通过下面的计算公式获得[20]:

式中:j为虚部等号;ω为频率;Q为电荷;V为激励电压的2倍。

机电耦合系数K2可以理解为压电器件在工作过程中,将电能转化为机械能,或将机械能转化为电能的能力,机电耦合系数越大,说明转化的能量也就越多,设备的能量转化效率也就越高。确定机电耦合系数K2的方法有很多种,一般常用的有实验法与经验公式计算法,本文采用第二种方法,经验公式为[20]:

为寻找薄膜厚度的变化对机电耦合参数K2影响,对层状结构参数逐一进行导纳曲线绘制,记录谐振频率,然后计算对应结构的机电耦合系数K2,获得图8曲线。

由图8的曲线走势可以发现,当LiNbO3薄膜厚度HLN处于0.4~0.8 μm范围内,无论diamond薄膜层厚度HDIA如何变化,都可以在此区间内发现当前膜厚的极大值点。通过计算结果可知,当HDIA=1.4 μm时,K2可以取得极大值5%。

通过3.1节与3.2节内容的研究,最终确定了较为理想的多层状SAW器件结构尺寸,见表1。

3.3 SAW扭矩传感器仿真研究

根据表1中所确定的最终结构参数,在COMSOL仿真软件中建立了SAW谐振器仿真模型如图9(a)所示,除此之外,按照图1(a)中SAW扭矩传感器结构形式,建立图9(b)的多层状结构的SAW扭矩传感器仿真模型,弹性扭杆直径为10 mm,长度100 mm,切割平面最大深度为1.5 mm。弹性扭杆一端采用固定约束,另一端施加-40~40 Nm扭矩,弹性扭杆的材料使用弹性钢。

在COMSOL中对扭矩进行扫频研究,统计在设定的扭矩量程范围内SAW谐振器的特征频率变化规律,如图10所示,在全量程范围内(-40~40 Nm),SAW谐振器1与SAW谐振器2会受到方向相反、大小相等的拉(压)应力,产生大小相等、符号相反的拉(压)应变,导致最终的输出频率单调性相反,而且在仿真环境下2个谐振器的结构完全一致,布置形式完全对称,得到了较为理想的X型变化曲线。

4 实验结果与讨论

根据图9结构,加工了SAW扭矩传感器的测试样件,如图11所示。

项目组在前期的研究中已经对SAW扭矩测量系统进行了研究[5],在这里仅使用相关试验设备进行系统搭建,如图12所示。通过扭力扳手对弹性轴进行扭矩的输入,在上位机上显示SAW谐振器的特征频率输出值。