风浪联合下导管架式风机结构疲劳特性研究

2021-12-28常卡王坤鹏

常卡,王坤鹏

(江苏科技大学船舶与海洋工程学院,江苏镇江 212003)

0 引言

随着海上风电技术的成熟,海上风能资源受到越来越多的关注,陆上风电产业逐渐转向海洋,并从近海往深海发展[1],[2]。相对于陆上风机,海上风电处于复杂的海洋环境中,长期受到空气动力荷载与水动力荷载等动态荷载联合作用,风机结构本身的动力特性反应变得更为复杂,易对结构造成严重的疲劳破坏[3]。

为了保证风机结构能够在服役期间正常工作,对风机基础结构进行准确的疲劳分析是必要的。秦培江[4]利用谱分析法结合多输入线性系统理论研究了导管架式海上风机支撑结构在风浪联合作用下的疲劳特性。Yeter B[5]考虑了风机运行模式,运用简化谱分析方法对三脚架式海上风机支撑结构在风和波浪荷载作用下的疲劳损伤进行了评估,并对基础结构进行了优化设计。Marino E[6]基于气弹-水动-伺服-弹性整体耦合模型开展了在不同波浪模型和不同湍流强度下的单桩风机塔筒底部疲劳特性研究。Ziegler L[7]提出了一种有效的频域方法来计算波浪对海上风机单桩基础的疲劳载荷,同时还说明水深、土壤刚度、波浪高度和波浪周期等参数对疲劳载荷的重要性。Wei K[8]研究了规则波和不规则波荷载对导管架式海上风电机组结构动力响应的影响。MoratóA[9]基于全局耦合模型对单桩风机在IEC61400-3规范的极限状态荷载工况下的动力响应与基础结构疲劳承载力进行了校核。

本文以NREL 5 MW风机为例,采用FAST软件[10]建立导管架式风机气动-控制-结构弹性-水动力全耦合模型。首先,基于整体耦合模型分析整机一阶模态;其次,研究共振对结构的危害,风浪异向对结构疲劳损伤的影响;最后,基于风机正常发电状态采用雨流计数法开展长期风浪分布下的基础关键管节点和塔筒底端疲劳可靠性研究,并将应力叠加法和疲劳叠加法与风浪耦合下的结构损伤预报结果相比较。研究结果可为导管架式风机疲劳承载力校核提供参考。

1 风机系统参数

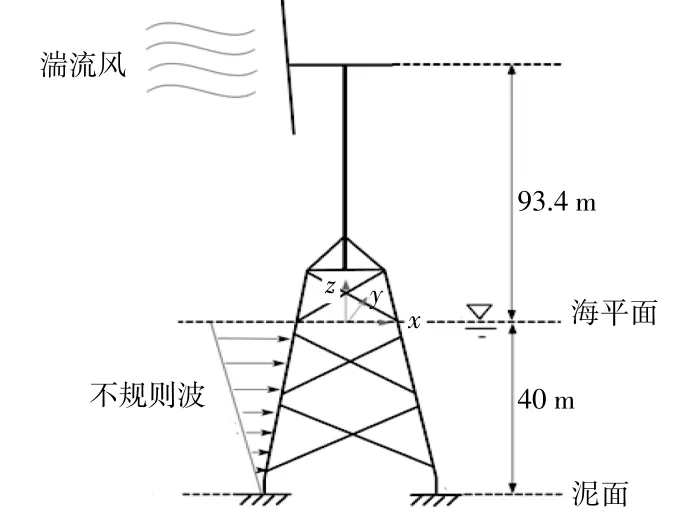

本文采用的NREL 5 MW导管架式风电机组的结构模型如图1所示。

图1 导管架式风机Fig.1 Jacket-type wind turbine

该风电机组转子直径为126 m,轮毂位于平均海平面上方93.4 m处,工作海域水深为40 m,塔筒为多段变截面空心圆柱结构。文献[11]详细介绍了NREL 5 MW风电机组和塔筒的参数。风机支撑基础选择导管架结构形式,导管架的每个立面都有3个X形支撑管,采用两个节点梁单元来表示导管架模型。

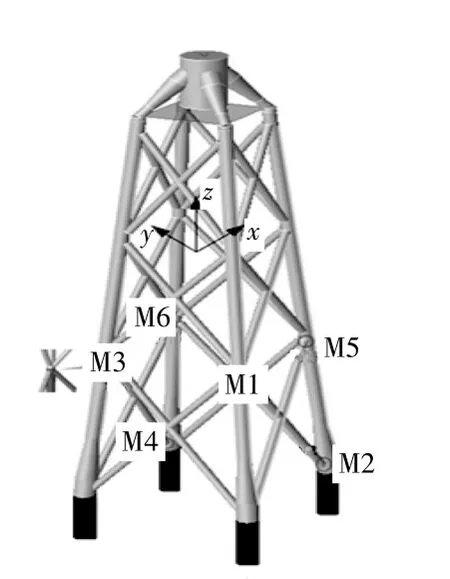

图2为本文的风机基础模型,导管架4根腿与桩连接。

图2 风机基础模型Fig.2 Wind turbine foundation model

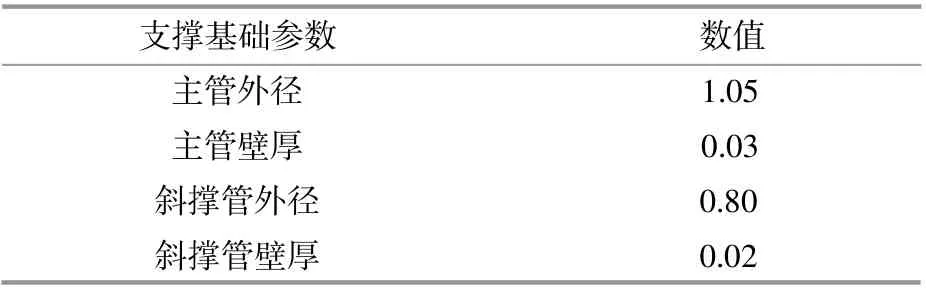

本文侧重研究导管架的疲劳特性,故将桩腿在泥面处简化为固支约束。图中:M1~M6为基础结构撑管与主管相交管节点,圆圈处是疲劳评估的关键位置。导管架基础相关参数见表1。

表1 导管架基础模型尺寸Table 1 Dimensions of jacket foundation model m

2 环境荷载研究理论

2.1 风机系统运动方程

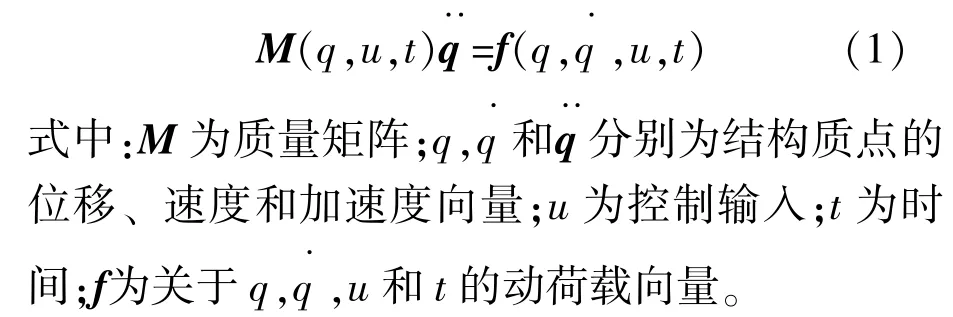

在FAST软件中,采用多体和模态动力学相结合的方法来对塔筒和风电机组组成的系统进行模拟。充分考虑环境荷载、控制系统与风机结构之间的相互作用,风机系统的运动方程为

FAST软件可模拟海上风机的基础结构,并在基础与塔筒交界面处进行数据交互。在每一步分析中,FAST软件将基础顶端的内力传输给塔筒底端,完成塔筒和风电机组系统的动力分析,然后将塔筒底端的位移、速度和加速度传输给基础顶端,完成基础的动力响应分析。

2.2 空气动力荷载

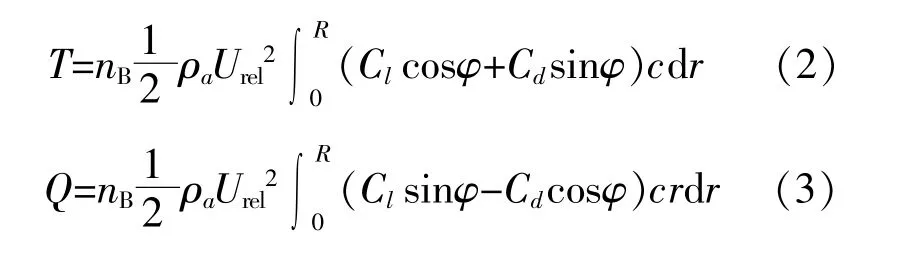

叶素-动量理论是叶素理论与动量理论相结合的一种求解空气动力载荷的迭代方法。叶素理论将作用在叶片上的总力当作作用在离散叶片单元上力的叠加之和。动量理论将径向叶片单元截面的动量损失与气流产生的局部轴向力相关联。根据叶素-动量理论可求出叶轮总推力T和扭矩Q分别为

式中:Cl为升力系数;Cd为阻力系数;φ为入流角;nB为风机叶片数量;Urel为相对风速;c为弦长;r为叶素到轮毂中心的距离;R为叶片半径。

2.3 波浪荷载

对于海洋工程结构中的细长杆件,采用半经验半理论公式的莫里森方程计算作用于结构的波浪力(拖曳力和惯性力)。

式中:CD为拖曳力系数;CM为惯性力系数;ρw为海水密度;D为结构直径;uw为流体质点速度;us为结构速度;u·w为流体加速度;u·s为结构加速度。

3 数值研究与结果分析

3.1 风机整体模态

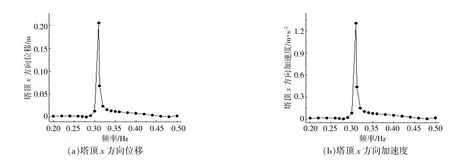

基于整体耦合模型研究简谐波作用下的塔顶运动响应。波浪频率为0.2~0.5 Hz,分析22个简谐波频率,波浪方向沿x轴正方向。塔顶的位移和加速度的幅值曲线如图3所示。由图3可知,塔顶的位移和加速度的运动响应幅值在频率为0.309 9 Hz时最大,塔顶x方向的位移和加速度最大值分别为0.204 9 m和1.306 m/s2。根据塔顶的位移和加速度的RAO曲线可确定结构的固有频率为0.309 9 Hz。

图3 塔顶运动响应Fig.3 Tower top motion response

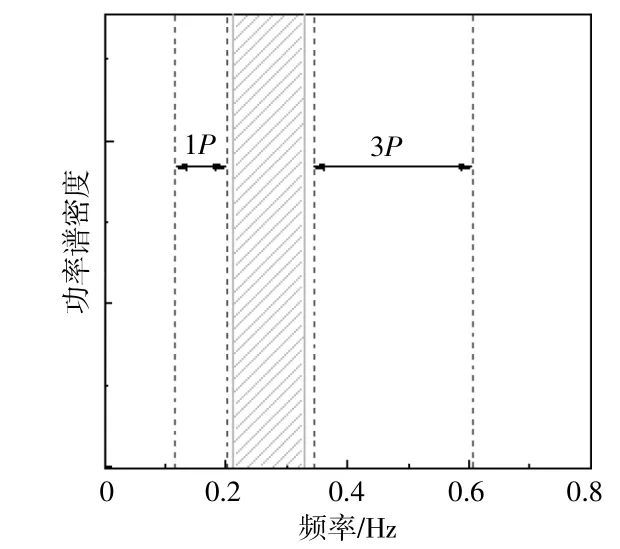

考虑到风机1P(P为叶轮切入转速6.9 r/min至额定转速12.1 r/min的范围)和3P旋转频率的影响,得到风机结构安全裕度区间(图4)。由于风机结构的各种不确定因素,充分扩大5%的设计裕度区域,可求得风机结构固有频率应在0.213~0.328 Hz。风机结构固有频率为0.309 9 Hz,位于图4所示的安全区域,可初步判断导管架结构符合整机频率设计要求。

图4 结构安全裕度区间Fig.4 Margin of safety for structure

3.2 风机基础疲劳分析

3.2.1 疲劳分析方法

对导管架基础关键管节点(M1~M6)和塔筒底端(TB)进行疲劳损伤分析,采用DNV-RPC203规范[12]建议的公式求管节点应力和应力集中因子SCF,选择海水中D级受阴极保护的双斜率S-N曲线,结合雨流计数法和Miner线性疲劳累积损伤理论求短期海况疲劳损伤。

式中:D为疲劳损伤累积值;ni为应力范围Δσi的实际循环次数;Ni为应力范围Δσi下结构达到破环时的循环作用次数;N为循环应力级数。

荷载的长期分布为所有荷载下的单个短期应力响应分布与每个荷载相对出现概率的加权和。风机结构在长期荷载下总的疲劳损伤Dt为

式中:Di为第i个短期荷载疲劳损伤累积值;Pi为第i个短期荷载出现的概率;k短期荷载个数。

3.2.2 共振对风机结构的影响

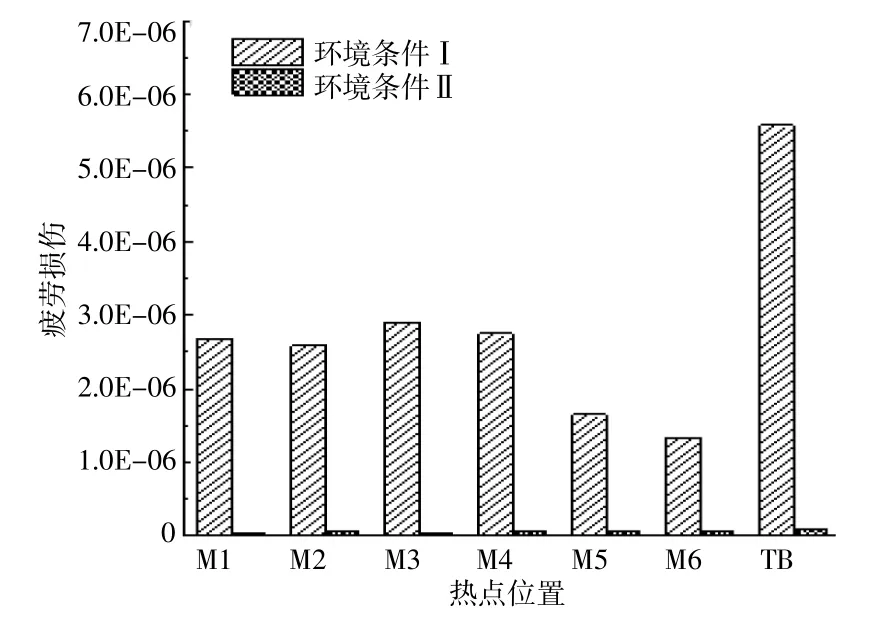

采用FAST软件研究共振对风机结构疲劳损伤的影响。本文环境条件为IEC61400-3[13]规定的正常湍流风和正常海况,三维湍流风选用Kaimal谱模拟,随机波浪选择P-M谱模拟,模拟时长为600 s。选取两种环境工况计算单独波浪和风浪耦合下的结构关键位置和塔筒底端的疲劳损伤。设计环境条件Ⅰ:Vw=6 m/s,Hs=0.5 m,Tp=3.225 s;环境条件Ⅱ:Vw=6 m/s,Hs=0.5 m,Tp=10 s;风浪方向均沿x轴正方向。

图5和图6分别为单独波浪和风浪耦合在两种环境工况下的疲劳损伤贡献。

图5 热点疲劳损伤(单独波浪)Fig.5 Fatigue damage of hot spots(wave only)

图6 热点疲劳损伤(风浪联合)Fig.6 Fatigue damage of hot spots(combination of wind and wave)

由图5和图6可知,在环境条件Ⅰ下,单独波浪和风浪耦合对热点位置的疲劳损伤要高于环境条件Ⅱ下的疲劳损伤。原因可能是环境条件Ⅰ的波浪频率为整机一阶模态频率,会引起结构共振产生更大能量,从而加速结构的损坏。在环境条件Ⅰ作用下,风浪耦合引起热点位置的疲劳损伤远大于单独波浪下的疲劳损伤。这说明,尽管随机波的谱峰周期为共振频率对应的周期,但波浪引起的损伤远小于风载荷导致的损伤。出现这一现象的主要原因是,对于导管架式风机,即便谱峰周期对应于整机一阶模态的周期,随机波浪也很难引起风机系统的明显共振。

图7所示为不同波浪模型下的塔顶位移响应。简谐波的波高和周期分别等于随机波的有义波高和谱峰周期,周期等于整机一阶模态周期,从塔顶运动来看,后者引起的响应明显小于前者。

3.2.3 风浪异向对疲劳损伤影响

DNV建议,对海上风机进行疲劳分析时须要考虑风浪方向对疲劳损伤的作用。本文风方向始终沿x轴正方向,通过改变波浪的方位角度达到风浪异向的效果。波浪方向设置为两组,与x轴正方向夹角分别为30 °和60 °。基于环境条件Ⅰ和Ⅱ开展风浪耦合在风浪异向下的疲劳损伤,并与风浪同向的疲劳损伤结果相比较。图8为环境条件Ⅰ,Ⅱ下热点位置在不同波浪方位角度的疲劳损伤。

由图8可知:风浪耦合效应对塔筒底端疲劳损伤的影响要高于基础管节点的损伤,对于同一方向的波浪来说,环境条件Ⅰ对热点位置的疲劳损伤贡献比环境条件Ⅱ稍大;风浪荷载方向存在错位时,热点位置的疲劳损伤值存在差异;在环境条件Ⅱ下,基础管节点和塔筒底端的疲劳损伤在不同波浪方位角度下的变化趋势基本相同,而环境条件Ⅰ下管节点M1~M4的疲劳损伤与M5,M6和塔筒底端的疲劳损伤在不同波浪方位角度下的变化趋势相反。整体来说,风浪同向时,热点位置的疲劳损伤最小,随着风浪方向错位角度的增大,疲劳损伤会增加。原因可能是,随着风浪错位角度的增大,波浪荷载方向上的气动阻尼逐渐减小,使得风波联合荷载相对较大,从而造成结构疲劳累积损伤增大。

3.2.4 长期风浪分布下的疲劳损伤

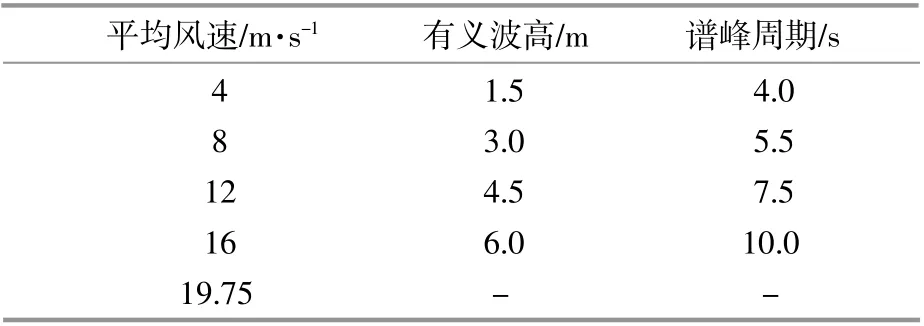

针对长期风浪分布下的撑管与主管交界管节点和塔筒底部有效可靠性开展研究。所处海域选为北大西洋某区域。以IEC61400-3规范[13]中风机正常运行状态作为疲劳分析工况。实际工程中,海上风机的疲劳损伤仿真工况非常多,本文简化计算,结合北大西洋风浪分布资料,按照文献[13]的要求,在切入风速和切出风速之间选择5组风速、4组有义波高和4组谱峰周期(表2)进行随机组合,风速、波高和周期共合成80组疲劳工况,所有工况的概率密度之和为99.91%。

表2 疲劳工况参数Table 2 Fatigue case parameters

单独计算风荷载和波浪荷载下的响应,然后采用应力叠加或者疲劳损伤叠加的方法计算风浪产生的疲劳损伤度,可以减少两者组合产生的大量工况,能极大地缩短计算时间。下面通过将这两种方法预报的疲劳损伤与全耦合方法预报的结果进行对比,分析这两种方法的准确性。

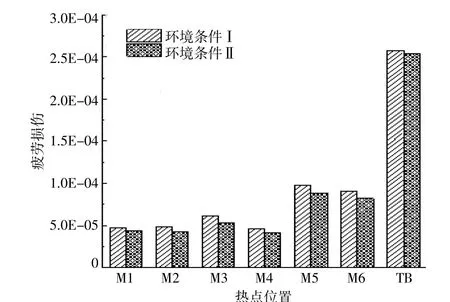

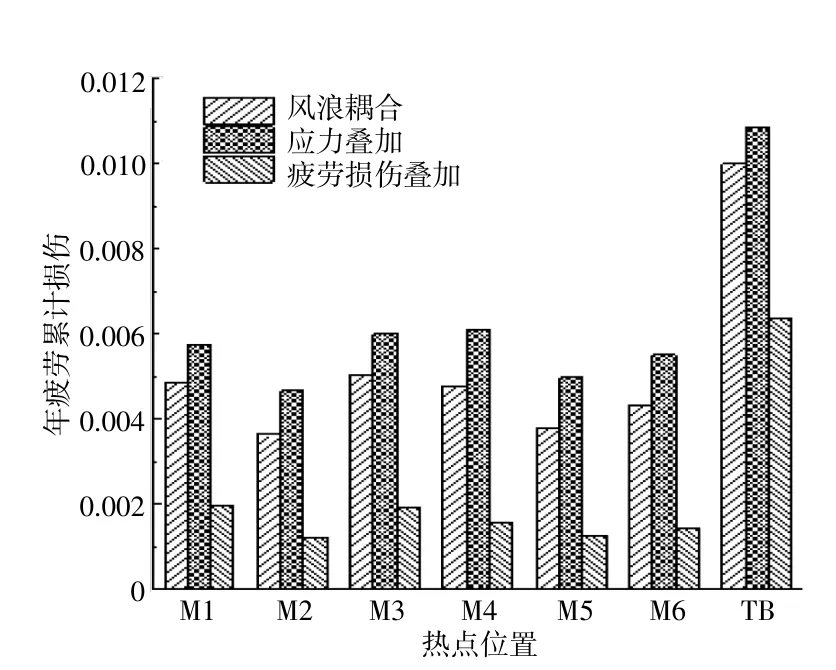

图9为结合每组疲劳工况对应的概率,采用不同疲劳叠加方法得到热点位置的年疲劳累积损伤值与风浪耦合预报结果的比较。

图9 热点年疲劳累积损伤Fig.9 Fatigue cumulative damage of hot spots

由图9可知:风浪耦合下的管节点和塔筒底端的年疲劳损伤值介于应力叠加法和疲劳损伤叠加法的结果之间,塔筒底端的年损伤值大于基础管节点的年损伤;对于塔筒底端,应力叠加法的年损伤累积值是风浪耦合结果的1.09倍;对于基础管节点,M3位置的疲劳损伤与M1和M4的疲劳损伤值很相近,与风浪耦合下的预报结果相比较,M1,M3和M4位置应力叠加的损伤累积值的最大误差分别为18%,19%和25%。导致上述结果的原因可能是,应力叠加法忽略了风浪联合下气动阻尼的影响,整体来说,风浪疲劳损伤叠加方法会严重低估结构的疲劳损伤,应力叠加法与风浪耦合所产生的疲劳累积损伤较为相近,且预报结果偏保守。由于单独计算风荷载和波浪荷载下的响应能极大地缩短计算时间,因此可在初步设计时使用应力叠加方法进行结构疲劳评估。

4 结论

本文以导管架式风机为研究对象,采用FAST软件建立海上风机系统全耦合模型。首先基于整体耦合模型通过简谐波激发的塔筒响应分析风机的一阶模态;其次,研究共振和风浪异向对结构疲劳损伤的影响;最后,基于风机正常发电状态,采用雨流计数法开展长期风浪分布下的基础关键管节点和塔筒底端疲劳损伤研究,并将应力叠加法和疲劳叠加法与风浪耦合下的结构损伤预报结果相比较,得到以下结论。

①波浪的谱峰周期对应于整机一阶模态的周期,随机波难以引起风机明显的共振响应。

②风机载荷对导管架基础和塔筒疲劳损伤的贡献大于波浪载荷。

③相对于风浪同向,风浪异向对热点疲劳损伤影响较大,并且风浪方向错位角度越大疲劳损伤越大。

④风和波浪产生的疲劳损伤相加会严重低估导管架和塔筒底部的疲劳损伤,而应力相加的方法则会预报出偏保守的结果,本文结果可用于支撑结构初步的疲劳损伤设计。