CCC 3++系统在氮气压缩机上的应用

2021-12-27于忠健梁建伟

陈 健,于忠健,梁建伟

(中国石油宁夏石化公司,宁夏银川 750021)

1 氮气压缩机防喘振控制系统简介

中国石油宁夏石化分公司老化肥装置氮气压缩机组为德国德马克公司制造的离心式压缩机,压缩机的型号为08MH6C+06MY6B。该机组采用双缸无端结构形式,低压缸为水平剖分结构,高压缸为筒形结构。高、低压缸均由六级叶轮组成(共十二级),共分为5 段,低压缸为3 段,高压缸为2 段。该机组的防喘振控制系统原在DCS 中实现。压缩机组在历年的使用中多次出现喘振,同时因喘振造成振动高停车,给安全生产带来严重隐患。

2 存在的问题

原防喘振控制是在DCS 中实现的。氮气压缩机的防喘振调节系统由两个回路组成。1~4 段和5 段各设有一个防喘振回路(两个回路的原理和结构相同),该系统的控制方式为Q入≥αP出/P入·Q出,根据机组的入口质量流量和出口质量流量相等,以及气态状态方程、流量测量公式得到控制线的方程(压缩机的入口温度和出口温度基本恒定,视为常数)≥αP出/P入±β,其中为调节器的测量值(KΔP 为入口差压变送器的流量信号),αP出/P入±β 为调节器的给定值,通过调节器对防喘振阀进行调节和控制。

存在的问题如下:

(1)防喘振控制采用DCS 的PID 控制,控制策略简单,且不能随着入口工况的不同而变化。压缩机的性能曲线是压缩机入口流量、压力、温度、相对分子质量等多个变量的有机结合,它实际不是一条固定不变的曲线,它是根据入口工况的不同而随时改变,因此PID控制不能满足动态的防喘振控制要求。

(2)DCS 系统控制不能满足快速的防喘振控制要求。该DCS 系统的运行周期最快为500 ms,而压缩机由于运转速度很高,导致喘振重复循环发生的时间(喘振周期)很短,初始喘振只有几十毫秒,故采用DCS 控制不能及时发现和阻止初始喘振,导致喘振严重时,才开始动作。

(3)正常运行时,防喘振阀不能全关,能耗高。原性能曲线不能在线试验,为厂家提供的理论曲线,故不能满足实际工况,从而导致防喘振阀在正常运行时不能全关,造成功率浪费,经济性降低。

(4)原控制系统在氢压机跳车时,控制不及时,极易造成氮压机喘振。因高压缸质量较轻,喘振极易导致其振动快速升高,造成联锁停车。

针对以上问题,为了确保机组的安全稳定运行,2017 年大修期间,对氮压机防喘振控制系统进行了改造,采用了CCC 3++控制系统,解决了原防喘振控制系统所存在的问题[1,2]。

3 CCC 3++控制系统的应用

3.1 防喘振控制器

CCC 3++控制系统采用专用的防喘振控制器,通过专门的防喘振控制算法,根据入口实际工况,时时对喘振线自动调整。

该项目设置的防喘振、性能系统是由两对冗余防喘振控制器和一对冗余性能控制器组成。两对防喘振控制器分别用于机组的两路防喘振回路,控制1~4 段和5 段的防喘振阀,1~4 段设置两个四回一防喘振阀(FCV-20011 和FCV-20011),采用分程控制,其目的是为了提高调节精度,5 段设置了五回五防喘振阀(FCV-2002);性能冗余控制器为放空阀FCV-4 控制。每对控制器均为一备一用,现场信号通过一入两出安全栅分别进入主、备用控制器,备用控制器的输出始终跟踪主控制器,并设置一入两出的输出安全栅,可靠性高。一旦主控制器故障或接入该控制器的信号(回路)故障,自动切换到备用控制器,两控制器的切换时间仅为5 ms,还可通过冗余控制选择器或操作画面的软切换开关进行手动切换。

防喘振控制器的采样周期是5 ms,循环扫描周期为40 ms(相当于是采八次样,取平均值后,执行一次扫描,执行一次程序和一次输出),能够及时地采到初始喘振信息,提前动作,避免喘振发生。

3.2 喘振发生的直接原因

压缩机特性决定了在转速一定的条件下,一定的流量对应于-定的出口压力或升压比,并且在一定的转速下存在一个极限流量—喘振流量。当压缩机运行中实际流量低于这个喘振流量时,就会发生喘振,此时流量和压力剧烈波动,机组强烈振动并伴有间断的低沉的吼声,压缩机不能稳定运行,轻则停机,重则设备损毁。

这些流量、出口压力、转速和喘振流量的综合关系构成了压缩机的特性线,也叫性能曲线。将各转速下特性曲线上所有的喘振点连接起来,就可以得到一条曲线,即为压缩机的喘振线SLL。压缩同样体积流量的气体时,压缩机的转速降低、进气温度升高、气体相对分子质量减小或进气压力降低,都会造成其出口压力降低,压缩机的性能曲线就下移,反之,性能曲线上移。凡是能造成压缩机的工作点落在喘振区内的因素都是发生喘振的原因。

只要保持在一定转速下流量大于喘振流量就不会发生喘振。

3.3 防喘振控制器的作用

防喘振控制器的作用是保证操作点在喘振线的右边,通过打开防喘振阀使足够的气体返回到入口,以维持所需的最小的流量。控制器打开控制阀的这一点就叫做喘振控制点。所有这些点汇集起来叫作喘振控制线SCL。无论什么时候,当运行点位于SCL 的左侧时,防喘振阀的开度一定增加。

3.4 防喘振调节

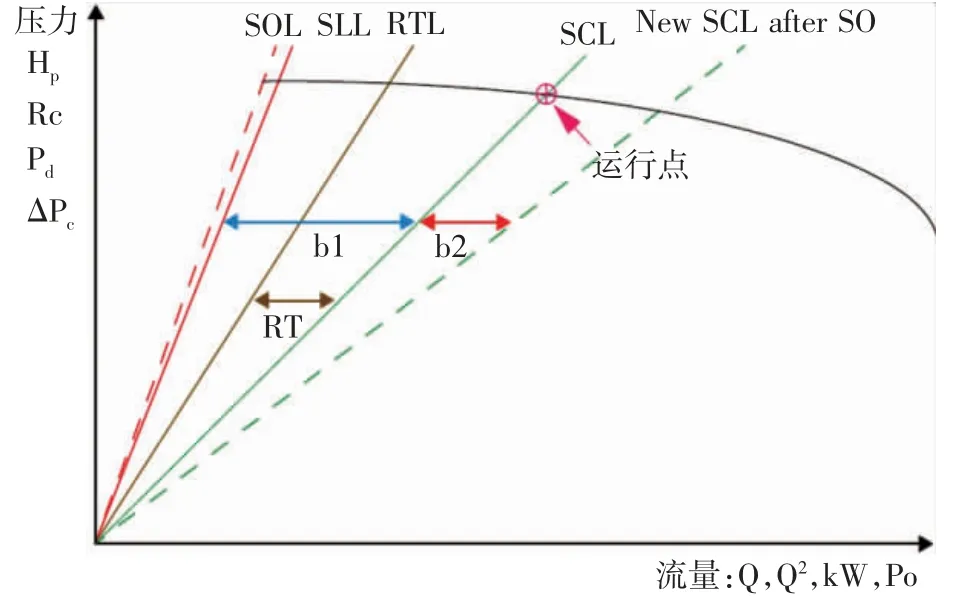

CCC 3++控制系统采用PI 调节,专门的微分响应、RTL 响应和SOL 响应等来实现防喘振调节(见图1)。

图1 压缩机喘振控制曲线图

(1)SLL:代表喘振发生点的曲线(喘振线)。当运行点位于SLL 左侧时,压缩机就会喘振。

(2)SCL:在压缩机性能曲线图上DEV 为零的曲线(喘振控制线)。防喘振算法在SLL 右边设置了一个可变的安全裕度(总b 值),当运行点到达SCL 而未达到SLL 时,打开防喘振阀,防止喘振。即:如果运行点位于SCL 的左侧,防喘振阀打开;如果运行点位于SCL 右侧,防喘振阀关闭。

(3)SOL:防喘振控制器确认喘振发生,并触发安全响应的曲线(安全响应线)。即规定一个运行极限,当超过这个运行极限,表明喘振已经发生,且触发了安全响应,将增加SCL 的安全裕度,从而迅速制止喘振(SOL位于SLL 左边,它们之间的距离为安全响应偏置SO)。

(4)RTL:触发阶梯响应的曲线(阶梯响应线)。

(5)DEV 偏差:喘振控制线SCL 与工作点的距离。偏差为正值说明运行点位于SCL 的右侧,偏差为负值说明运行点位于SCL 的左侧。

(6)b1:初始安全裕度。SCL 和SLL 之间的最小距离。

(7)b2:安全响应参数。每次检测到喘振时,SCL 右移的距离。

(8)PI 调节:防喘振控制器调节防喘振阀的基于DEV 偏差值的比例积分闭环控制响应。

(9)微分响应(b3):此响应可使SCL 移向压缩机运行点,其移动距离取决于运行点靠近防喘振控制线的斜率与b3 的乘积。而RTL 保持不变。

使用PI 算法而不使用PID 的算法,是因为即使没有喘振的风险,当压缩机朝喘振线移动时,微分响应也会打开防喘振阀。这样会引起不必要的回流能量损失。

当出现快速扰动时,通过增加安全裕度,而不会去打开防喘振阀。只有当运行点接近或位于SCL时,才会加大控制响应,增加回流流量。这样,既可以保持工艺稳定又能防止喘振发生。

(10)阶梯响应(RTL 响应):当PI 响应和微分响应不能使压缩机运行点保持在SCL 线的右边而是运行点瞬间越过了SCL 左边的RTL 后,则开环响应使防喘振阀以快速阶梯的形式迅速打开,从而使运行点重新回到SCL 上,避免了喘振。

(11)本项目中采用的CCC 3++喘振曲线的算法:

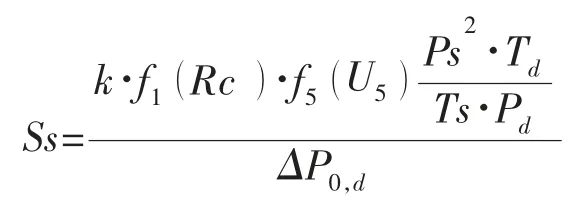

CCC 3++系统的防喘振控制是监测压缩机的运行点到喘振线的距离Ss:

当Ss<1 时,运行点在安全区域,当Ss>1 时,进入喘振区域,Ss=1 时,运行点在SLL 上。

式中:ΔP0,d-计算流量测量值;f1(Rc) -Rc 的特征函数;f5(U5)-一般的特征函数(这里是一个常数);k-喘振线的斜率;Pd-出口压力(绝压);Ps-入口压力(绝压);Rc-压缩机压比=Pd/Ps;Td-出口温度(绝对温度);Ts-入口温度(绝对温度)。

3.5 控制策略

(1)针对原控制系统在氢压机跳车时,控制不及时,易造成氮压机喘振的情况,利用防喘振控制器出口压力high Limit 控制策略和入口压力low Limit 控制策略,通过对最大出口压力和最小入口压力的极限控制,来控制整个系统,避免喘振。

(2)四段出口放空控制:对四段出口放空阀设定压力高限,当压力高,则开阀;设定流量值,当流量低于设定值,则关阀。

(3)解耦控制:就是两个控制器之间进行数据交换,可以相互协调工作。

包括:(a)FIC-2001 与FIC-2002 之间的解耦。

当5 段发生防喘振保护,FCV-2002 打开时,会将信息传给FIC-2001 控制器,FIC-2001 控制器预测到将要发生喘振,则提前打开FCV-2001。反之,也一样。两个阀门互相影响,当一个阀门开度增大,另一个阀门开度也会增大。

(b)FIC-2002 与FIC-4 之间的解耦。同上所述,当放空阀FCV-4 打开或开大时,FCV-2002 也会打开或开大。

通过以上解耦控制,使这几个控制回路可以互相协调,迅速动作,从而稳定系统。

3.6 开工前,在现场进行喘振实测,重新计算氮气压缩机喘振线

(1)喘振试验需在空气工况和氮气工况两种工况下测试,当压缩机转速达到最小操作转速9 500 r/min时进行。

(2)在四个转速下,即9 500 r/min、10 000 r/min、10 800 r/min、11 300 r/min 下分别实测出压缩机低压缸和高压缸的初始喘振点。试验前先将防喘振阀全开。在对应的转速下,缓慢的减小k(喘振线斜率)、b1 值,逐渐关小防喘振阀开度。在试验过程中,密切监视压缩机的运行状态,包括轴振动和轴位移情况。当压缩机振动达到报警值时,立即终止压缩机喘振试验,并将振动出现报警时的运行点作为此转速下压缩机低压缸或高压缸的初始喘振点。当压缩机高、低压缸达到初始喘振状态时,CCC 防喘振控制器会通过阶梯响应RT 功能自动打开防喘振阀,使压缩机迅速脱离初始喘振状态。

(3)若试验的过程中,低压缸压力达到7.9 MPa(g)(安全阀压力设定值8.67 MPa)或高压缸压力达到12.26 MPa(g)(安全阀压力设定值13.26 MPa(g))时,停止后续转速的测试。

(4)当实测出全部4 个压缩机转速下压缩机低压缸和高压缸的初始喘振点后,需对全部初始喘振点进行计算,分别描绘出压缩机低压缸和高压缸的实测喘振线,并输入至CCC 3++系列防喘振控制系统。

(5)在压缩机的调速范围内(9 500~11 800 r/min),对全部控制回路进行精调工作,包括防喘振系统的阶梯(RT)响应测试,所有回路PID 整定等。使所有回路均实现全自动运行。

(6)转换到氮气工况后,按照上述步骤进行氮气工况的喘振测试。最后进行两种工况下的喘振线拟合。

4 系统改造达到的效果

(1)采用CCC 3++控制系统,防喘振控制实现了全自动,防喘振控制阀实现了全关,经济效益显著。消除了原控制系统原理和结构上的缺陷。

(2)减小了操作人员的工作量。

(3)实现了对机组的优化控制。自系统改造后,机组未发生因喘振而发生的事故。