熔断器商品化关键特性识别与验证

2021-12-26韩雪华

赵 军 韩雪华 陈 晨

(中广核核电运营有限公司)

0 引言

随着核电行业的不断发展,核安全相关设备的需求与日俱增。然而,低压盘柜内设备,例如熔断器厂家对核安全鉴定的意识没有伴随核安全相关设备的需求同步增加,无法提供经过验证满足核安全要求的备件,给核电厂的备件保障工作带来了巨大难度,甚至威胁核电厂安全稳定运行。目前国家对核电行业提出了更严格的要求,必须采取有效措施来保障核安全低压熔断器的供应。

1 熔断器功能分析

熔断器的设计目的是为电气系统和设备提供过流保护,并不间断地承载正常的负载电流。当电流超过规定值的一定时间,它自身利用电流热效应,溶化自身熔体而分断电路。在核安全回路中,熔断器执行的核安全功能可理解为,正常工况下需要保证工作电流可较长时间稳定通过,而出现过电流时又需要自身产生足够热量在规定时间内可靠分断。

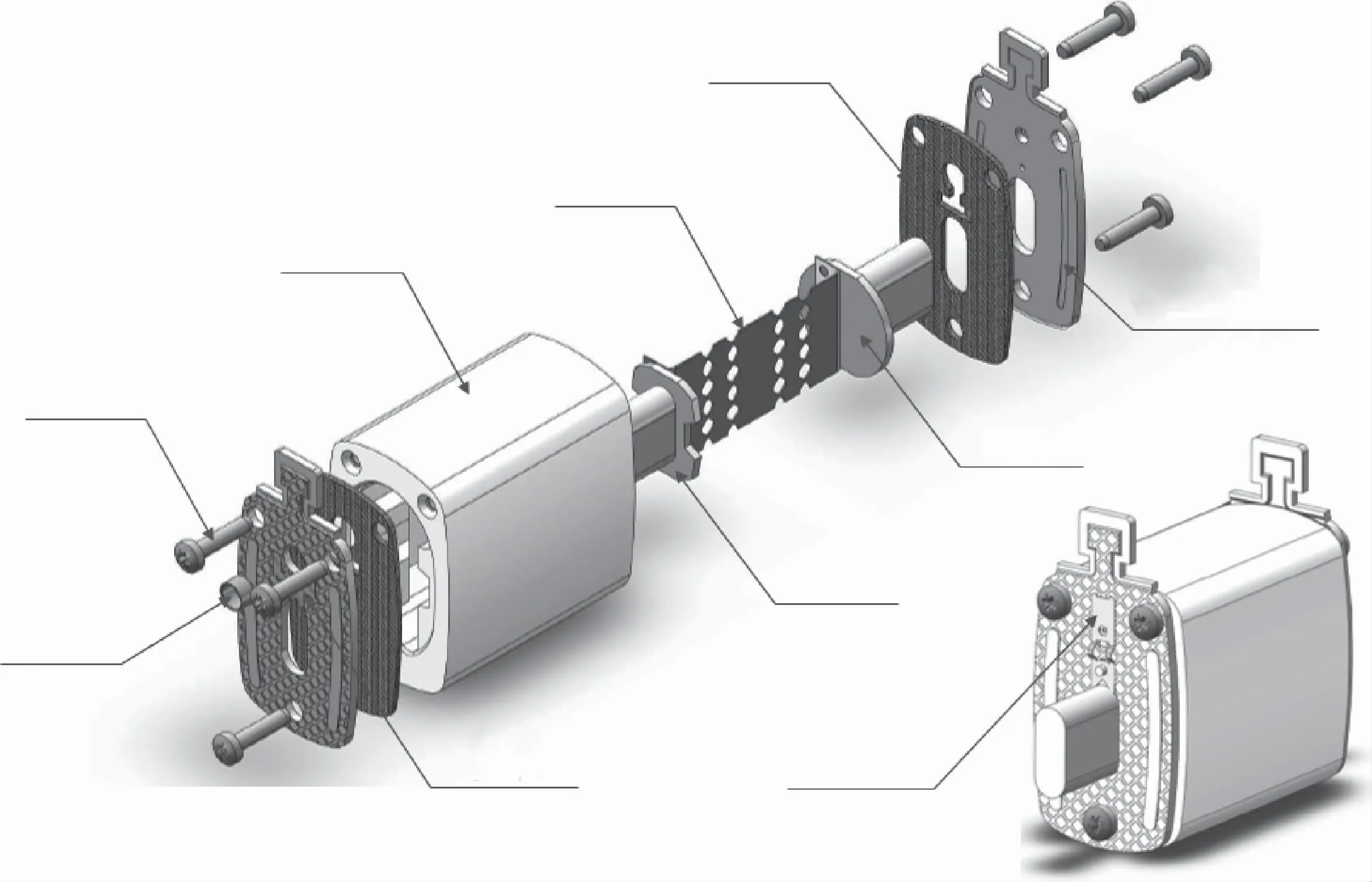

从熔断器组成结构(见下图)来切入,各组成部分功能如下:

图 熔断器组成结构

1)熔管(陶瓷):起到绝缘、隔热、支撑/保护熔体等作用;

2)衬垫:连接陶瓷与盖板,起到缓冲、密封作用;

3)盖板:连接陶瓷体,使触刀、熔体可靠固定在熔管内;

4)指示器:弹出时表示熔体已经熔断(动作),需要更换熔芯;

5)石英砂:作为熔断器熔体的灭弧介质,同时具有热传导功能;

6)熔体:正常工况下,作为导体,过电流故障时熔断,熔断器核心部件;小电流规格时为丝状,大电流规格时为变截面片状;

7)螺钉:固定熔断器各部件,以保证性能;

8)康铜丝:连接指示器,与主熔体为并联设计;非熔断情况下限制指示器弹出(用于连接熔片与指示器,当熔片熔断后,连接失效弹簧会使指示器弹出);

9)金属触刀/触头(外盖):用于接通电路,传导电能;

10)内盖:保证熔体与导电部件的可靠电连接,作为熔体焊接之用。

2 熔断器常见故障原因分析

熔断器功能是长时间稳定承载回路工作电流和可靠分断回路过电流。根据核电厂经验反馈,常见故障类型为误熔断和无法熔断两类故障。这类故障普遍发生,主要原因由设计选型错误导致,但也有由熔断器质量问题导致的情况。本次仅针对自身质量导致的这两类故障情况进行分析。

(1)电路正常工作状态-熔断器误熔断

当电路系统正常工作时,熔断器发生误熔断,导致电路系统无法正常运行。

熔断器执行导电功能的部件主要是熔体及金属触头,以及熔体与金属触头的焊接部分。

根据经验反馈,当设计选型无误时,自身质量问题是造成熔断器误动作的最大原因,主要涉及熔体尺寸设计,熔体材料,生产工艺等原因。

故障原因:

熔体与内盖焊接不牢固或熔体与触刀焊接不牢固,有虚焊现象,连接处电阻过大发热,导致熔断器内部温度过高,使熔体电阻变大,提前熔断。

整体尺寸设计原因,熔体过窄,导致内部发热大,散热能力降低,使时间电流特性曲线偏移。

熔断整体填充物以及安装工艺,导致散热能力降低,耗散功率逐渐降低,导致正常工作电流不能稳定工作,温度持续升高,熔片内阻持续升高,导致熔断;石英砂填充不足使散热能力降低,耗散功率降低,内部持续升温,导致熔断。

(2)电路过电流状态-熔断器拒动熔断

当电路出现过电流情况时,熔断器不熔断,无法对电路提供保护,对下游电气设备不能提供过流或短路故障保护,导致设备损坏,或越级动作扩大事故范围。

熔断器执行分断功能的部件主要是熔体及石英砂。此当设计选型无误时,自身质量问题是造成熔断器误动作的最大原因,主要涉及熔管材料,石英砂纯度,制造工艺等原因。

故障原因:

熔断器密封不足,石英砂运行中产生杂质或石英砂受潮,导致灭弧能力降低。

熔管强度不够有裂纹,漏砂,或填充不足导致灭弧能力降低。

熔断体制造工艺不到位,熔体窄径处尺寸大,造成内阻变小,在约定熔断条件下,无法保证熔断器正常熔断。

3 熔断器关键特性识别

根据上文对熔断器故障分析,熔断器误动或拒动均与熔断器中熔体尺寸和散热有关,其具备非常明显的特性为时间电流特性。对熔体而言,其动作电流和动作时间特性叫做时间电流特性,即:过载电流小时,熔断时间长;过载电流大时,熔断时间短。

对时间电流特性的理解,可以从焦耳定律中得到Q=I2RT,熔断器串联在电路中,R值为恒定不变,发热量与电流平方成正比,与发热时间T成正比,当电流较大时,熔体熔断所需的时间就较短。而电流较小时,熔体熔断所需用的时间就较长,甚至如果热量积累的速度小于扩散的速度,熔断器温度就不会上升到熔点,熔断器甚至不会熔断。

核电厂使用的核安全级熔断器,对于抗震方面要求,由于熔断器均与底座配套安装,然后通过底座固定在导轨或支架面板上,而熔断器属于安装在电气外壳上或金属板上的小型设备,熔断器底座将熔断器限制在标准的空间内,此外熔体尺寸与材料在严格控制情况下。熔断器本身无能动部件,其自身重力造成动态影响极低。此外熔断器换型涉及到重量的变化相对于整柜等重量变化小于1%。综上可判断熔断器对地震不敏感,也不影响整柜的抗震性能。

所以判断熔断器主要影响核安全功能的关键特性,就是其执行的功能,不影响其他核安全设备运行,就是作为导体稳定通过正常电流保证下游安全级设备工作,作为保护设备,当下游设备发生故障时,及时分断保护下游设备,避免事故范围扩大,所以其关键特性如下:

1)时间电流特性:保证熔断器熔断时间和对应电流能够满足现场要求。

2)额定电流:保证熔断器正常工况下长时间稳定工作,不影响其他设备正常运行。

3)分断能力:保证能够分断过电流,快速灭弧,保护电路和设备。

4)耗散功率:确定熔断器散热能力,根据标注规定,能够快速消散正常电流热效应,无法快速消散故障电流热效应,避免定值漂移。

4 商品化熔断器关键特性验证

为保证商品级熔断器关键特性能够满足产品设计标准和现场使用要求,使用在核安全相关功能位置的熔断器,对其关键特性验证是不可或缺的,这就需要识别影响关键特性的因素,再进行有效验证。

影响关键特性的因素:

1)时间电流特性:影响因素是熔断体内阻、熔体尺寸及材料。

2)额定电流:影响因素有熔断体内阻、熔体尺寸及材料。

3)分断能力:影响因素有熔体材料和尺寸、填充材料种类和纯度,填充密度,密封性,熔管材料,焊接工艺。

4)耗散功率:熔管材料、填充材料、填充量、熔断体内阻。

根据识别因素,核电厂采购核安全级别熔断器时,需规定出厂后的补充试验项目和检查方法。

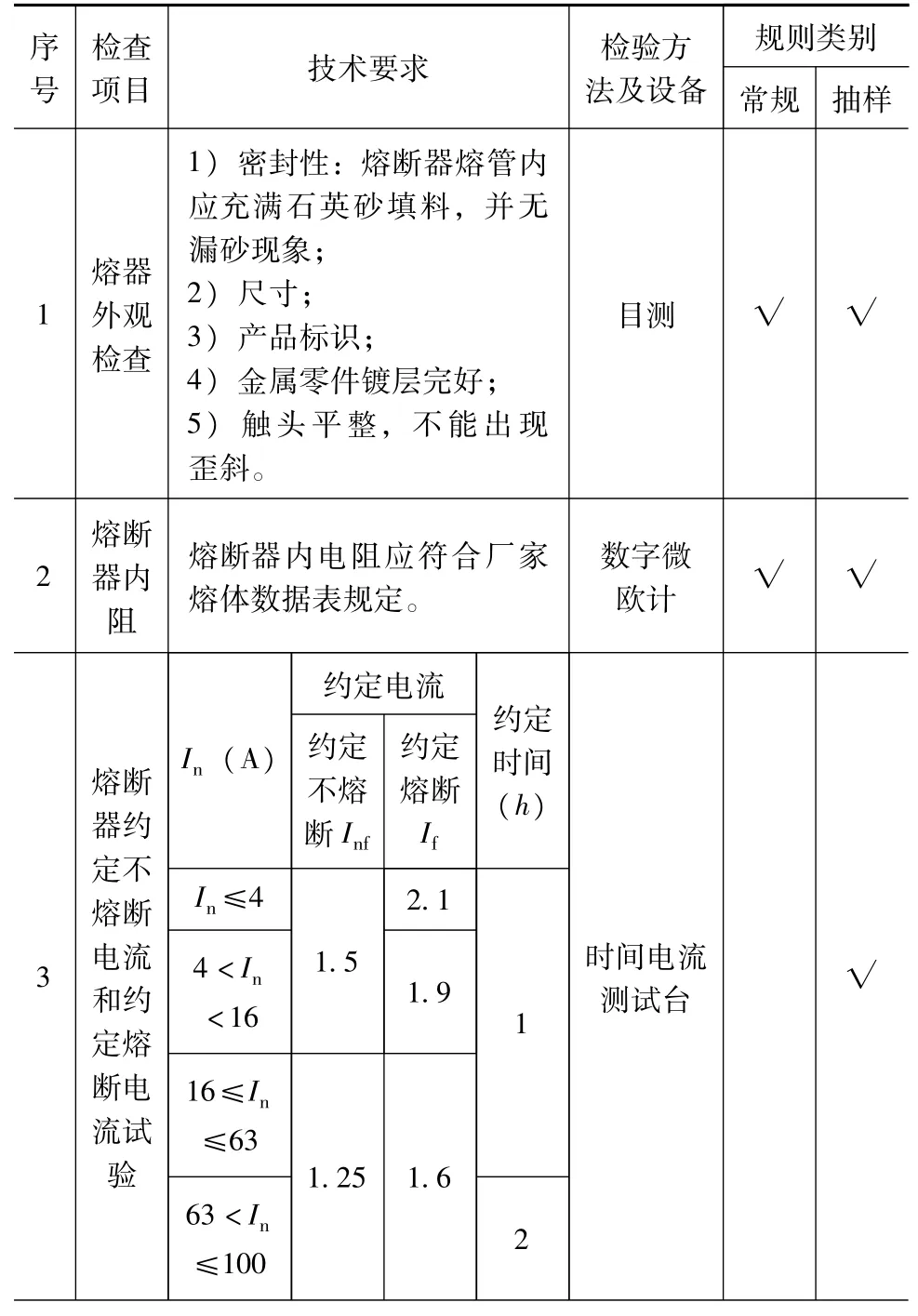

1)对于常规检查试验项目,例如外观、标识、尺寸等项目,可使用下表要求对每一只产品进行检验,不合格产品应予以报废;

2)对于非破坏性试验项目可按下表序号1、2的要求执行,抽样方法按GB/T 2828.1—2012《计数抽样检验程序第一部分》中规定;

3)破坏性试验项目可按下表序号3、4的要求执行,任抽取5只。若出现不合格的情况,应再次加倍抽取进行试验,且必须合格,否则判定批次不合格,不能满足核安全要求。

表 核级熔断器补充试验表

(续)

实际工作中,上述验证方法可在出厂前进行验证,或到货后进行单独验证,需综合比较成本等因素后,制定合理的执行方式对商品级熔断器进行验证,待验证工作完成后,即可认定该批次熔断器满足核安全要求,能够安全可靠使用在核安全功能位置。