残极加料机加料能力改造

2021-12-26金泽志

金泽志

(铜陵有色金属集团股份有限公司,安徽 铜陵 244000)

1 引言

1.1 残极加料机简介

铜冶炼P-S转炉吹炼过程中,需要加入大量含铜冷料用来平衡造铜反应产生的热量和提高粗铜产量。传统的冶炼厂大多采用行车装好的冷料从转炉炉口直投,不仅延长了转炉吹炼的周期,而且冷料在加入时大量二氧化硫气体逸散,既不利于硫元素的回收,又容易造成环境污染。

残极加料机是奥炉精炼车间转炉的附属设备之一,它可以在转炉不停风的状态下,将成块的粗铜和电解车间产生的残极,从转炉炉后的残极大棚运输至转炉内部。残极加料机主要由以下四个部分组成。

尾部整形装置:叉车在将残极垛运输到残极加料机链板上时,残极垛外形会变的不规则,此时在整形装置液压缸的作用下对残极垛进行整形,避免残极片错位和散垛。

链板运输机:由尾部整形装置整形后的残极在链板上由防滑齿固定,链板由头部电机驱动向上方运行,在链板下方配有杠杆式防逆行装置,使链板只能向加料机头部运行[2]。

头部残极加入装置:残极经链板运输到加料机头部后,运行推入油缸,将其推至倾转溜槽中;再依次运行倾转油缸和投入油缸把残极垛投入吹炼炉中,循环操作,实现连续加料工作。

液压系统:奥炉精炼车间共有三台转炉,均使用残极加料机。由于转炉实行期交换作业,残极加料机无需同时工作,所以三台残极加料机共用一套液压系统,设立专门液压站。液压站配备三台液压泵(两开一备)、一个油箱和配套液压元件。

图1 残极加料机主要结构

图2 杠杆防逆转装置

残极加料机的功能在机械传动和液压系统共同作用下完成。残极和粗铜的运输由机械部分的链板运输机完成,残极的整形、倾转和投入均由液压系统控制。

1.2 改造前概况

改造前残极加料机链板运行速度较慢,链板机空间利用不充分;推入油缸和倾转油缸的运行速度很慢,平均推入来回用时约70秒,且经常出现残极在固定溜槽中卡住、液压油管漏油现象,加入量约35吨/小时,与目前国内主要相同规模的铜冶炼厂残极加料机能力大致相同。

2 工作原理

残极加料机的作业顺序为:尾部整形装置对残极垛进行整形→整形后的残极由链板运输机转运至机头→在推入、倾翻、投入油缸的作用下将残极垛投入转炉炉内。以上环节的具体工作情况及特点如下:

2.1 残极垛整形环节

残极垛由叉车运输到残极加料机的尾部托架上,然后按下整形键,两边的整形油缸工作,将残机垛横向定型,同时使残极垛位于链板中心位置,保证运输过程中的顺畅和安全。整形油缸的来回工作次数可事先预给,若整形后仍然达不到上机要求,这时,就需要人工协作处理,并再次进行整形工作。

残机整形过程是循环连续的,直到将转炉吹炼所需的残极在链板机上装完为止。

2.2 残极运输环节

整列后的残极垛装载在链板上的残极托架上,由防滑齿固定,在链板机的带动下向头部运行,当最前面一垛到达头部推入油缸位置时,链板机停止运行。当转炉需要添加残极冷料时,链板机再将储存在链板上的残极一垛垛的向头部位置等间距输送;再由头部残极加入装置一垛垛循环加入转炉内部。

2.3 残极装入环节

残极垛的装入过程中,链板机和液压系统在程序控制下进行联动操作。此时,转炉风眼位于水平位置,使炉口正对残极加料方向。

启动液压机组并检查各环节液压缸动作,在加料前恢复到规定工位。理论工作环境下,当链板运输机停下,升降油缸工作,带动推入油缸工作台下降至水平工位。在升降油缸工作同时,倾转油缸同时进行交叉作业,将垂直放置的倾转溜槽推至水平工作位置,以便接受残极垛。

现场实际加料时,为节约加料时间,当首垛残极被运送到头部加料平台后,继续运行链板输送机,首垛残极在下一垛残极的推动下进入倾转溜槽。已经装有残极垛的倾转溜槽在其油缸作用下,从水平位置向下倾转90°至竖直工位。此时投入油缸、倾转溜槽、导向溜槽、水冷溜槽均位于同一轴线上。此环节油缸在运行过程中,均配备相应的限位装置,只有完全符合现场规定条件,才能进行下一个环节的作业。

当倾转环节完成后,残极投入油缸开始工作,投入活塞杆推动残极装入推板,将残极垛经装料闸门后推入至转炉内。

最后一垛残极装入时,启动位于头部链板机上方的残极推入油缸,将残极推入至倾转溜槽内,后续完成加料环节。

此环节各个溜槽均由钢板焊接制作,其外形尺寸和现场残极垛及冷铜相适应。伸入转炉侧面烟罩内的溜槽为水套溜槽,其冷却水由车间高位水槽提供,并配备断水警报。

上述残极整形和残极投入装置运行均由液压驱动,各级液压缸动作换向采用电磁比例阀控制,液压回路中均使用单向阀和节流阀并联,提高液压系统的稳定性。

残极加料机为处理突发故障,配备了紧急停车按钮;或者当转炉事故倾转时,在联锁控制下,全部整形和装入作业都会停止运行[3]。

图3 推入油缸

3 机组的设计和改造

为了提高残极加料机的投料能力,精炼车间对机组部分设备进行改造提升,并增加了相应的辅助功能。具体改造内容如下:

3.1 链板机工位改造

残极加料机链板机共有540块链板,每块链板长度为300mm,原采用6块链板为1工位,在第6块链板上焊接防滑齿,用以固定残极等物料,单个备料工位长度为6×300=1800mm。由于残极垛在装载时只能在链板机的上方进行备料,所以原链板输送机一次备料能力为540÷6÷2=45垛。

经调查,电解车间的残极尺寸为1300mm×1300mm,现场大块铜尺寸≦1000mm×1000mm。因此,将原有6块链板为一个工位改为5个链板为一个工位,并重新焊接防滑齿,将原6节位置上的防滑齿割除掉。此项改造后,链板机的工位数量增加为540÷5=108个,现输送机一次备料数量为108÷2=54垛。

经过上述改造,现链板机一次可装残极54垛,比原有45垛增加9垛,备料能力提升了20%。

3.2 链板机驱动

图4 首轮轴组件

(1)原残极加料机链板机电机功率为22kw,输出转速n1=1460r/min,减速机选用P3KB16-560机型(博能品牌),速比560(实际速比551.25),减速机输出端驱动小齿轮齿数Z1=23,残极加料机头部驱动端大链轮齿数Z2=52,所以原残极加料机链板机传动总速比:

i1=551.25×Z2/Z1=551.25×52/23=1245.8。

原残极加料机链板机链轮齿数Z3=9,牵引链条节距P=300mm,可得原链板机运行速度:

v1=(n1/i1)×P×Z3/60=(1460/1245.8)×300×9/60=52.737mm/s。

(2)现残极加料机减速机选用P2KB16-360机型(博能品牌),速比360(实际速比333.93)。减速机输出端驱动小齿轮齿数Z1=23,残极加料机头部驱动端大链轮齿数Z2=52,所以现残极加料机链板机传动总速比:

i2=333.93×Z2/Z1=333.93×52/23=754.97。

现驱动电机功率为45kw,输出转速n2=1460r/min。传动齿轮与减速机及输出轴配套,齿形及齿数同原有一致,采用40Cr钢锻件加工,调质处理,齿面淬火HRC45~50[4]。残极加料机链板机链轮齿数Z3=9,牵引链条节距P=300mm,得现残极加料机运行速度为:

v2=(n2/i2)×P×Z3/60=(1460/754.97)×300×9/60=87.023mm/s

经过以上部分改造,残极加料机链板机的运行速度由52.737mm/s提升至87.023mm/s,速度提高了65%,大大节约了备料时间[5]。

3.3 液压系统改造

液压系统用于给尾部残极垛对中整形装置提供动力。原液压系统共有三套液压泵及配套电机,一个油箱。

3.3.1 液压系统性能参数

(1)液压系统总流量:570L/min

(2)电磁阀采用电压:AC200V

(3)系统工作温度:10℃~15℃

(4)电机功率:4台37kw(三用一备)

3.3.2 液压系统改造内容

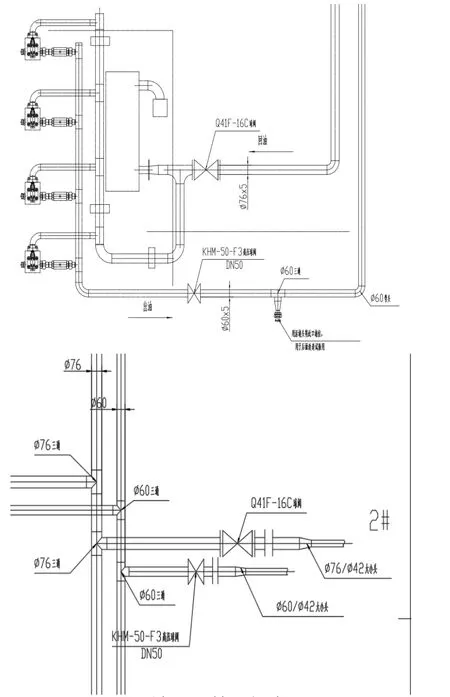

液压站增加一套37KW+PV2R4-136-F-RAB-30电机泵组,液压站进、出管道由原有Ф48、Ф60改成Ф60、Ф76,倾转液压缸由原Ф100/Ф70-1650改为Ф125/Ф90-1650,投料阀台由原Ф25通径改为Ф32通径,倾转油缸阀台由Ф16通径换为Ф25通径。

液压站增加一套37KW+PV2R4-136-F-RAB-30电机泵组流量为:136×1450=197L/min,原系统为2用1备,系统总流量为:380L/min,增加一套电机泵组后变为3用1备,液压系统流量增加为:570L/min,使液压系统流量提高1/3,大大的增加了液压系统流量。

图5 液压站现场布置图

3.3.3 液压系统改造效果

投料油缸阀台由原Ф25通径改为Ф32通径,具体流量变化如下:

(1)原通径为Ф25mm时:

图6 通径为25mm时特性曲线

现通径为Ф32mm时:

图7 通径为32mm时特性曲线

(2)倾转油缸阀台由Ф16通径换为Ф25通径,具体流量变化如下:

原通径为Ф16mm时:

现通径为Ф25mm时:

图9 通径为Ф25mm时

原液压站内油箱上增加一套液流阀组,除换热器连接的进出水管及至回油过滤器的管道外,其余的出油和回油管道均进行更换。出油管道由Ф48mm更换为Ф60mm,回油管道由Ф60mm更换为Ф76mm,配套更换管道上的阀门,对应进、出液压油流速也调整为:5m/s和3m/s。

图10 液压系统现场布置图

液压系统改造后,能将残极加料机头部整个加料过程提速15s~20s左右。改造前后各阶段工作时间见下表:

表1 液压系统改造前后工况对比表

3.4 头部倾转溜槽改造

图11 倾转装置组装图

重新制作头部倾转溜槽,溜槽内板厚度采用16-20mm厚Q345板,外加焊槽钢及立板进行加强,重新制作的倾转溜槽与现场设备配套。

重新设计、制作头部倾转溜槽回转轴轴承座,采用“L”结构型式,焊接加工成型,对现场的框架进行适当结构调整,保证修改后的轴承座与现场设备配套。

结合更换后的倾转油缸,重新设计、制作调整油缸座。更换头部投入油缸,增大缸径,由原Φ100mm缸径改为Φ125mm,同时增大活塞杆直径,油缸行程保持原有行程1650mm不变。

头部投料油缸阀台整体重新制作更换,保证满足液压流量增大后的要求,换向阀通径由现有的Φ16mm更换为Φ25mm。

3.5 自动化控制系统改造

为实现远程监视机头和机尾或中间运行工作状态,此次改造增加高清摄像头与监控显示器、增加视频监控系统及综合网络布线。机头增加2个监控点,机尾增加3个监控点。监控系统使用海康威视品牌,显示屏采用大华43寸显示器。

本次残极加料机能力提升改造,新增了自动化控制系统,用于实现对机组的控制,包括现场手动控制(利用现有现场控制箱)、远程控制等。PLC及残极加料机头部PLC子站利旧,增加信号及通信模块。在炉前中控室增加了远程操作台,操作台上显示液压站液位、油温、压力阀门开关等状态,并显示各油缸、驱动系统运行状态。

通过新增多个视频监控和配套机构的电气自动化程序设计,现场可以实现炉前中控室远程监控操作和现场操作两种操作方式。

4 总结

残极加料机作为金冠铜业奥炉精炼车间重要的生产设备,有效解决吹炼炉工艺需求。此次改造针对原残极加料机生产能力(加料能力)不足等问题,深入研究、和转炉吹炼工艺要求相结合,对残极加料机电气、液压和机械部分进行了不同程度的改造升级,在提高加料能力的同时,也提高了残极垛运输过程中的稳定性、安全性和自动化水平,改善了现场工人的工作环境。此次改造后我厂残极加料机加料能力由40吨/小时提升至70吨/小时,在行业内处于领先地位[6]。