纳米陶瓷基铝电解阳极防氧化技术的应用研究

2021-12-26王博一

王博一

(湖南博溥立材料科技有限公司,湖南 常德 415900)

据统计,阳极成本约占电解铝生产成本的10%~15%[1],是每一个电解铝生产企业都要考核的重要指标。在铝电解过程中阳极理论炭耗334kg/t-Al,而实际炭耗一般为460~500kg/t-Al,甚至个别企业炭耗更是高达510~520kg/t-Al[2]。因此,为了达到节能减排的目的,必须通过一种方法或工艺降低电解铝行业的高炭耗,同时这也是电解铝行业积极响应我国碳达峰、碳中和的国家战略的一种重要体现。

炭阳极的消耗主要由电解消耗、额外消耗(包括化学消耗和机械消耗)和残极炭耗组成,炭阳极的电解消耗和残极炭耗是无法避免的,而额外消耗是可以通过有效手段来进行降低的。额外消耗主要是生产过程中的化学氧化和机械脱落所造成的,而机械脱落也主要是优先选择氧化后的结果[1][2],可见通过对炭阳极的氧化过程进行有效的防氧化干预是降低阳极炭耗的有效途径。目前铝行业降低阳极炭耗的研究主要从阳极生产工艺上着手,很少从电解生产使用中探讨降低阳极炭耗的途径[3,4],而通过采取在阳极表面涂覆一种保护材料的措施来对阳极进行防氧化保护的研究较少。林萍[5]、谭占平[6]、高宏权[7]等做过阳极防氧化涂层材料的实验研究,但由于施工工艺复杂、常温养护时间长亦或材料性能等方面的原因未见其进行规模化的工业应用。而文中所采用的涂层材料[8]只需在阳极表面喷涂一层即可达到较好的阳极防氧化效果,工艺操作简单。

本文是针对前期工业槽试验应用[9,10]效果的基础上做了后续的长期工业应用研究,旨在为阳极防氧化涂层材料[8]的长期工业应用提供数据参考和经济核算。

1 应用过程

1.1 应用过程简介

(1)本长期工业应用试验是在陕西某铝厂400KA电解槽上进行,试验分为4台试验槽(4321#、4322#、4323#、4324#)和4台对比槽(4315#、4316#、4317#、4318#)。自2019年9月25日起至2020年3月15日止,历时5个换极周期,并对长期工业应用结果持续跟踪。

(2)试验第一周期(9月25日-10月28日):试验槽与对比槽的换极周期均为34天,在新阳极入槽前,测量试验槽涂层新极高度和对比槽无涂层新极高度。此周期的主要试验目的是用涂层新极逐渐替换试验槽中的无涂层阳极。

(3)试验第二周期(10月29日-12月1日):试验槽与对比槽的换极周期均为34天,每天测量第一周期中入极的试验槽和对比槽的阳极残极尺寸(长、宽、高)。此周期的主要试验目的是:①稳定槽况,减小前期由于涂层阳极与未涂层阳极混杂对试验结果的影响;②通过测量试验槽和对比槽残极尺寸,为第三周期中是否延长涂层阳极的使用周期提供数据依据。

(4)试验第三周期(12月2日-1月5日):试验槽换极周期为35天、对比槽换极周期为34天,每天测量第二周期中入极的试验槽和对比槽的阳极残极尺寸(长、宽、高)。此周期的主要试验目的是通过测量试验槽和对比槽残极尺寸,为延长涂层阳极的使用周期提供试验数据结果。

(5)试验第四周期(1月6日-2月10日):试验槽换极周期为35天、对比槽换极周期为34天,每天测量第三周期中入极的试验槽和对比槽的阳极残极尺寸(长、宽、高)。此周期的主要试验目的是通过测量试验槽和对比槽残极尺寸,为是否进行涂层阳极的长期应用提供数据依据。

(6)试验第五周期(2月11日-3月15日):试验槽换极周期为35天、对比槽换极周期为34天,每天测量第四周期中入极的试验槽和对比槽的阳极残极尺寸(长、宽、高),同时对部分试验槽和对比槽的残极重量进行了抽查。此周期的主要试验目的是通过测量试验槽和对比槽残极尺寸,为涂层阳极的长期应用提供试验数据结果;同时,就涂层材料在长期应用期间对槽况的影响做出判断。

图1 涂层阳极新极入槽前

图2 涂层阳极新极入槽时

(7)在五个周期中均对原铝质量进行跟踪。

1.2 涂层材料用量

涂层材料用量由阳极表面粗糙程度和喷涂手法决定,本应用过程中涂料平均用量为1.85kg/㎡,阳极的涂布面积为2.03㎡/块,阳极平均喷涂用量3.76kg/块,吨铝平均用量约1.76kg。因本试验在冬季开展,喷涂时室温较低,导致涂料流动性不好,且每次喷涂阳极块数较少,喷涂设备粘结现象较多,大面积推广后吨铝用量应不超过1.6kg。

1.3 应用过程照片

由图3和图4可看出,涂层阳极残极厚度较厚且外形保持较规整,无涂层阳极残极厚度较薄且角部氧化较涂层阳极残严重。

图3 试验槽涂层阳极残极

图4 对比槽无涂层阳极残极

图5 残极称重

2 应用结果与分析

2.1 残极尺寸

2.1.1 第二周期应用数据

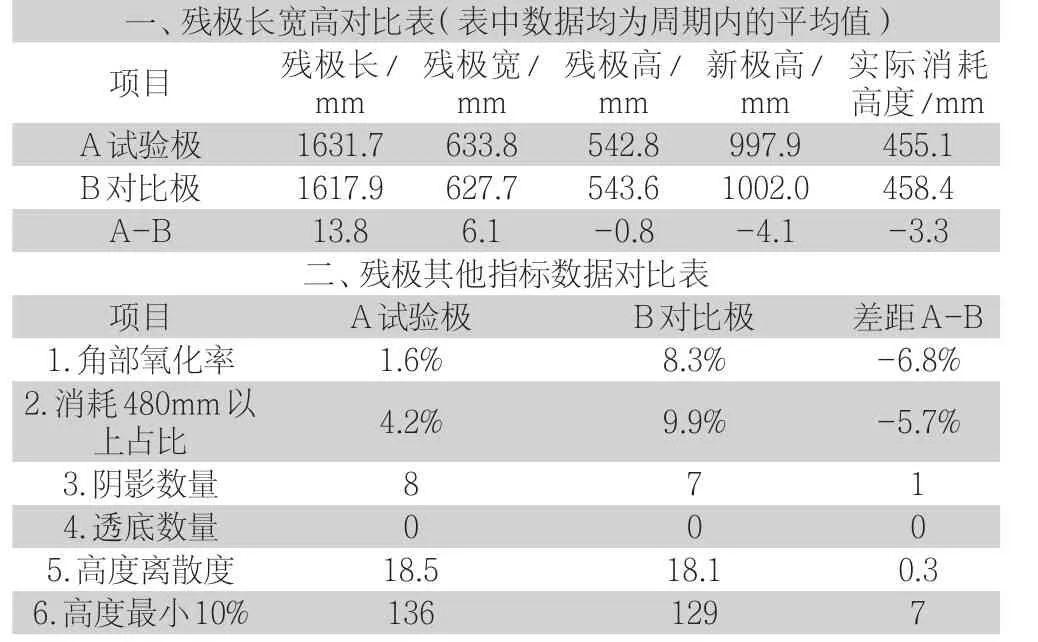

(1)第二周期残极尺寸对比:如表1所示。

表1 第二周期残极尺寸统计表

(2)第二周期每块阳极消耗折线对比:如图6和图7所示。

图6 第二周期每块阳极消耗高度图(按出极日期)

图7 第二周期每块阳极消耗高度图(按高低排序)

2.1.2 第二周期应用数据分析

(1)由表1数据得出:①试验极日均消耗高度为444.3 mm/34天=13.1mm/天,对比极日均消耗高度为460.8mm/34天=13.6mm/天,整个第二周期34天内试验极较对比极实际消耗高度可节约出16.5mm(大于试验极13.1mm/天的消耗高度),故试验极已达到延长一天周期的要求。②残极的长度和宽度方面:试验极长度较对比极长15.4mm,宽度较对比极宽17.6mm,试验极均较对比极有明显优势。③残极角部氧化率方面:试验极(1%)较对比极(14%)低13%。④残极的几何外形规整性(残极的长度、宽度、角部氧化率)方面:综合②③的数据分析可得出,试验极几何外形保持的更加规整,这对保持电解槽槽况稳定性方面(降低电解质电阻,降低阳极电流密度,降低电解质温度,减少阳极长包和侧部漏电)有一定的促进作用[11]。⑤消耗480mm以上占比方面:对比槽消耗高度超过480mm以上数量占比为10.4%,超过残极总数10%这一警戒值。说明如若在第三周期中对比槽延长一天换极周期将存在极大的透底风险;试验槽消耗高度超过480mm以上数量占比为0.5%,远低于残极总数10%这一警戒值,说明在第三周期中试验槽延长一天换极周期存在透底风险的概率极低。⑥残极高度离散度方面:试验极(16.5mm)高度离散度较对比槽(18.2mm)小1.8mm。说明试验极较对比极在残极厚度的稳定性方面有优势。⑦残极高度最小10%方面:试验极(147.1mm)高度最小10%较对比槽(127.4mm)厚19.7mm。说明在残极最薄的数据方面,试验极残极厚度比对比极厚了超过一天周期的消耗高度,也就是说在残极最薄的数据方面,试验极残极厚度的“短板效应”没有对比极明显,涂层材料的使用对透底安全性有较大的提高,这也为试验槽可延长一天换极周期提供了最有力的支持。

(2)由图6和图7可看出:试验极平均消耗高度曲线明显处在对比极曲线下方,试验极阳极消耗较对比极低,降耗效果明显。

2.1.3 第三周期应用数据

(1)第三周期残极尺寸对比:如表2所示。

表2 第三周期残极尺寸统计表

(2)第三周期每块阳极消耗折线对比:如图8和图9所示。

图8 第三周期每块阳极消耗高度图(按出极日期)

图9 第三周期每块阳极消耗高度图(按高低排序)

2.1.4 第三周期应用数据分析

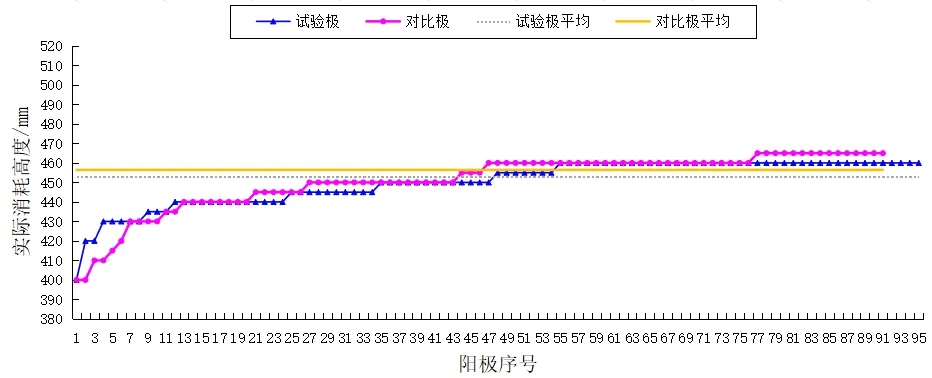

(1)由表2数据得出:①延长一天换极周期的试验槽(35天周期)比未延周期的对比槽(34天周期)实际消耗高度低3.3mm,且试验极的长、宽分别较对比极长13.8mm、宽6.1mm。延长一天换极周期后的试验极残极尺寸较对比极依然略有优势。②残极角部氧化率方面:试验极(1.6%)较对比极(8.3%)少6.8%。说明试验极在延长一天周期后的角部氧化率较对比极少,试验极在保持几何外形规整性方面依然有优势。③消耗480mm以上占比方面:对比槽消耗高度超过480mm以上数量占比为9.9%,试验槽消耗高度超过480mm以上数量占比为4.2%,对比槽数据接近10%这一警戒值,而试验槽离10%警戒值较远,说明在第四周期中试验槽延长一天换极周期存在透底风险的概率低于对比槽。④阴影数量和透底数量方面:阴影数量方面试验极(0块)与对比极(0块)一样、透底数量方面试验极(8块)与对比极(7块)相近,可见试验极透底风险并未因延长一天换极周期而大增。⑤残极高度离散度方面:试验极(18.5mm)高度离散度较对比槽(18.1mm)小0.4mm。说明试验极在延长一天换极周期后较未延长一天换极周期的对比极在残极厚度的稳定性方面仍然有优势,但优势不明显。同时结合试验极与对比极在第三周期中实际消耗高度数据(试验极较对比极低3.3mm),说明涂层材料的使用在降低了试验极实际消耗高度3.3mm的同时,也降低了试验极残极厚度0.4 mm的波动值,这样就相当于试验极在延长一天使用周期后又提高了3.3mm+0.4mm=3.7mm的可消耗高度,3.7mm的数值要小于第三周期试验槽阳极日均消耗高度455.1mm/35天=13.0mm/天,故延长一天换极周期是没有问题的,但已是本试验的极限天数。⑥残极高度最小10%方面:试验极(136mm)高度最小10%较对比槽(129mm)厚7mm。说明试验极在延长一天换极周期后残极最薄的数据方面比对比极厚7mm,试验极残极厚度的“短板效应”依然没有对比极明显,透底安全性方面依然优于对比极。

(2)由图8和图9可看出:试验极消耗高度曲线与对比极消耗高度曲线相互交错,但是仍然可以看出试验涂层阳极延长一天周期后,平均消耗高度仍然略低于非涂层对比极。

2.1.5 第四、五周期应用数据

(1)第四周期残极尺寸对比:如表3所示。

表3 第四周期残极尺寸统计表

(2)第四周期每块阳极消耗折线对比:如图10和图11所示。

图10 第四周期每块阳极消耗高度图(按出极日期)

图11 第四周期每块阳极消耗高度图(按高低排序)

(3)第五周期残极尺寸对比:如表4所示。

表4 第五周期残极尺寸统计表

(4)第五周期每块阳极消耗折线对比:如图12和图13所示。

图12 第五周期每块阳极消耗高度图(按出极日期)

图13 第五周期每块阳极消耗高度图(按高低排序)

2.1.6 第四、五周期应用数据分析

由表3、表4、图10、图11、图12、图13的数据得出:①延长一天换极周期的试验槽(35天周期)较未延周期的对比槽(34天周期)在实际消耗高度、几何外形规整性(长、宽、角部氧化率)、消耗480mm以上占比、阴影数量、透底数量、高度离散度、高度最小10%等各指标方面仍然有数据优势。②结合实际消耗高度和高度离散度方面的数据可看出,在第四、五周期中相当于试验极在延长一天周期后较对比极又分别提高了8.5mm(7.6+0.9=8.5mm)和8.5mm(3.3+5.3=8.6mm)的可消耗高度。③从残极高度最小10%方面数据可看出,在第四、五周期中试验极残极厚度的“短板效应”依然没有对比极明显,透底安全性方面依然优于对比极。④综合①②③方面的数据分析可得出,随着试验周期的不断延长,涂层材料对阳极的防氧化效果依然明显,即阳极防氧化涂层材料的长期应用对降低阳极炭耗有积极的效果。

2.1.7 残极称重

为更直观的体现涂层材料对阳极的防氧化效果,2月26日对试验槽(换极周期35天)和对比槽(换极周期35天)的残极进行抽检称重对比,称重情况如表5所示:

表5 残极称重表

为了统一标准,残极在清理完覆盖料后连同导杆、钢爪及磷铁环一起称重。从称重结果看,延长一天换极周期后的试验极残极仍然较对比极残极平均重18kg,故阳极防氧化涂层材料的长期应用对阳极防氧化起到了明显的效果,延长一天换极周期没有问题。

2.2 原铝质量

2.2.1 原铝质量结果

(1)原铝铁含量试验结果

①平均值变化曲线:如图10所示。

图10 原铝铁含量变化图

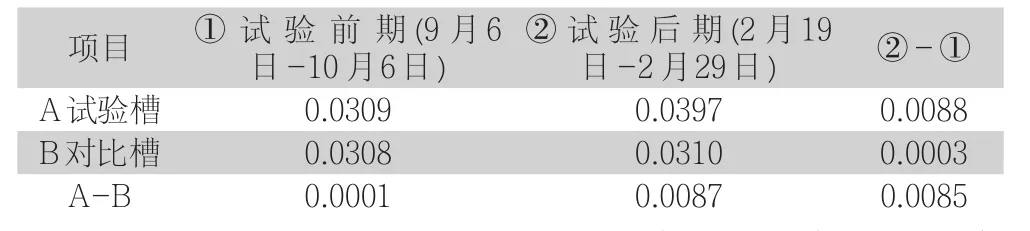

②各周期铁含量平均值变化对比:如表6所示。

表6 各周期铁含量平均值变化对比表

(2)原铝硅含量试验结果

①平均值曲线对比图:如图11所示。

图11 原铝硅含量变化图

②各阶段硅含量平均值变化对比:如表7所示。

表7 各阶段硅含量平均值变化对比表

2.2.2 原铝质量数据分析

(1)由图10可看出:①试验槽在试验第一个周期中铁含量呈明显下降趋势;②第二周期中试验槽铁含量总体低于对比槽。③第三、四、五周期中试验槽与对比槽铁含量呈有序波动趋势,但波动都不大。

(2)由表6可看出:第一周期试验槽比对比槽铁含量高0.006%,第二周期试验槽比对比槽铁含量低0.010%,第三周期试验槽比对比槽铁含量高0.007%,第四周期试验槽比对比槽铁含量低0.002%,第四周期试验槽比对比槽铁含量低0.001%。说明使用涂层阳极的试验槽铁含量能得到较好控制,在多一天换极周期条件下,试验槽铁含量平均值逐渐下降且逐步降优于对比槽。

(3)由图11可看出:前两个周期试验槽和对比槽硅含量都有较大波动,主要由于此时间段内工区4337#槽启槽,电压上调,造成炉底板温度上升,达220度,硅铁上升迅速。从第三周期开始试验槽和对比槽硅含量逐步下降并趋于稳定,但试验槽硅含量略高于对比槽,试验槽和对比槽硅含量均在允许的范围内。

(4)由表7可看出:试验槽硅含量在试验后期高于试验前期,对比槽则基本稳定,试验槽较对比槽硅含量上升了0.0085%。这主要与涂层材料(含有硅元素)带入部分硅有关,但总体来说试验槽硅含量趋于稳定,且在正常值内,说明涂层材料引起硅含量变化的影响有限。

(5)综上所述,电解槽在使用涂层阳极后,原铝铁含量下降,硅含量略有上升并趋于稳定,涂层材料的长期应用对原铝质量品位无影响。

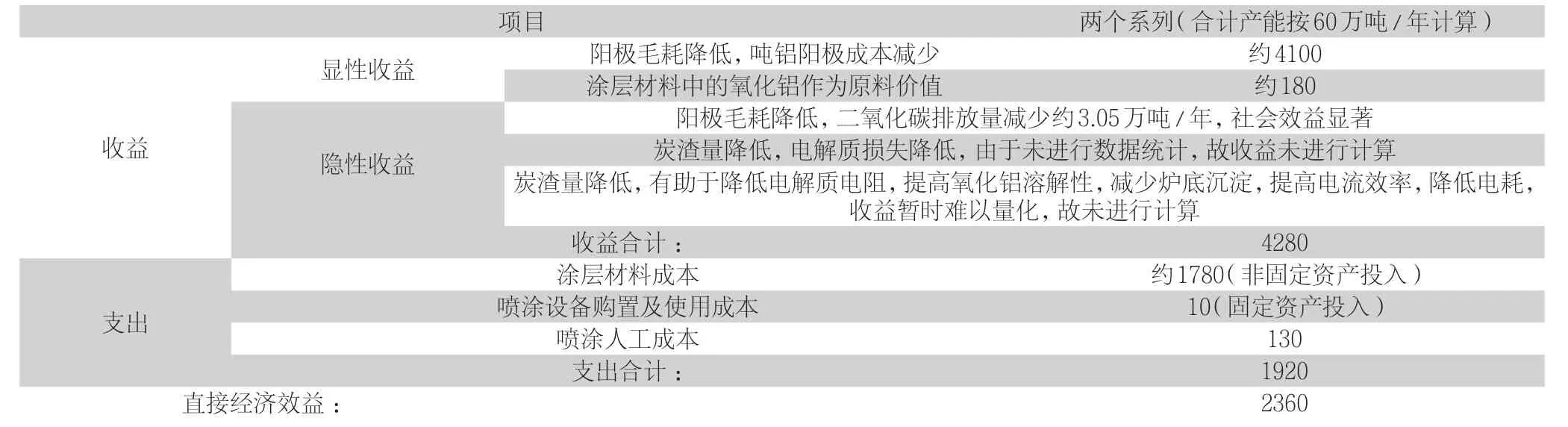

3 经济效益估算

见表8。

表8 经济效益估算表 单位:万元/年

4 结论

(1)阳极防氧化涂层材料实际喷涂消耗量大于预期理论消耗量,应提高阳极表面光洁度和喷涂的均匀性,确保涂料的流动性。

(2)阳极防氧化涂层材料的长期应用可有效降低炭块的氧化掉渣,对保持阳极几何外形规整性有较大作用。

(3)使用阳极防氧化涂层材料后,涂层阳极比未涂层阳极可延长一天的换极周期。

(4)阳极防氧化涂层材料经长期应用后,原铝铁含量下降,硅含量略有上升并趋于稳定,涂层材料的长期应用对原铝质量品位无影响。

(5)按60万吨/年电解铝计算,阳极防氧化涂层材料的长期应用可带来直接经济效益2360万元/年左右。