基于LabVIEW和PLC的电铲电机参数远程监测系统

2021-12-25葛文超王博楠

葛文超,段 云,王博楠,胥 维

(1.北京矿冶研究总院,北京 100160;2.矿冶科技集团有限公司,北京 100160)

露天采矿作业主要包括穿孔、爆破、铲装、运输,爆破效果的优劣在很大程度上影响着后续铲装、运输效率,进而造成总体成本变动,这已成为国内外矿山业界的共识[1]。为了优化爆破工艺,需要对爆破质量进行定量评价,作为露天开采主要设备,电铲能直接感知到所铲装爆堆的真实情况,电机的电压、电流、能耗等参数能在一定程度上反映爆堆挖掘难易程度,进而间接反映爆堆破碎效果优劣情况,因此可以通过监测电机参数来评价爆破效果的好坏,国内外相关学者开展了相关的研究工作。KHORZOUGHI[2]通过对电铲铲装过程能耗进行估算,评估爆堆可挖掘性。RASULI[3]通过监测电铲提升、回转及推压电机的电流,建立动态载荷监测系统,为评估爆堆可挖掘性提供数据支持。但是,由于大部分露天矿区环境恶劣、基础设施不够完善、电铲设备陈旧等,多数电铲电机参数还未能实现有效监测。

针对国内多数露天矿山电铲还未实现实时监测的难题,本文开发研究一套基于LabVIEW和PLC的电铲电机参数远程监测系统。该系统采用传感器和PLC采集各电机的电压/电流数据,分析处理上传至上位机,上位机选择图形化编程软件LabVIEW实现电铲电机参数的实时监测、数据存储等功能,并通过4G网络将数据上传至云服务器数据库,用户可访问客户端实现远程监测功能。

1 系统总体设计

电铲电机监测系统选择太原重工设计生产的WK-35型电铲,电铲挖掘作业主要由提升、推压、回转以及行走机构完成,根据电铲工作特性,构建的电铲电机参数远程监测系统总体框架如图1所示,采集端主要由传感器、PLC、车载终端构成。电压/电流传感器感知电铲电机电压、电流信号并将其转换为4~20 mA直流电流信号,PLC检测传感器模拟量数据,完成A/D转换后通过串口通信电路传输至上位机车载终端,在LabVIEW开发平台上通过编写数据采集程序、数据显示与处理程序实现电机运行参数的实时监测,同时将采集端获得的电压/电流数据通过4G网络上传至云服务器数据库,并通过客户端实现电铲电机参数的远程监测。

图1 远程监测系统总体框图Fig.1 Overall block diagram of remote monitoring system

2 系统硬件选型

本系统监测参数选择提升电机、推压电机、回转电机、左行走电机以及右行走电机的电压和电流值,共计10路模拟信号,电铲各机构电机参数信息如表1所示。

表1 WK-35电铲电机参数信息

2.1 电压传感器

根据表1电机参数信息,电铲电机额定电压均为690 V,本文选用美控MIK-DJU-800 V接线式交流电压变送器,如图2所示,其电压测量范围为0~800 V,输出4~20 mA直流电流,该传感器可将正弦或畸形交流电压转换成独立于负载且与测量值成比例的直流电流信号,符合电磁兼容(emc)和安全性的技术要求和规范,满足本系统需求。

图2 电压传感器实物图Fig.2 Physical picture of voltage sensor

2.2 电流传感器

电铲最大额定电流经计算约为680 A,本文选用美控MIK-DJI-1000 A开环直测式霍尔电流变送器,如图3所示,其量程为0~1 000 A,输出4~20 mA直流电流,该传感器采用闭环零磁通磁平衡式原理,具有精度高、线性度好、反应快、抗干扰能力强等优点,满足系统需求。

图3 电流传感器实物图Fig.3 Physical picture of current sensor

2.3 PLC控制器及相应模块[4]

系统选用三菱FX5UC-32MT/D型PLC控制器及对应模块,如图4所示。FX5UC系列是三菱公司推出的新一代可编程控制器,其CPU模块包含16个输入、输出点数,自带以太网和RS-485端口;A/D模块选择FX5-4AD-ADP,该模块包含4个模拟输入通道,为实现监测系统采集需求,需要至少3个A/D模块,当A/D模块输入4~20 mA电流时,对应数字量输出值为0~12 800,分辨率为1.25 μA;通信模块选择FX5-232ADP,该模块支持MELSOFT连接、MC协议以及Modbus RTU通信。

图4 PLC及相应模块Fig.4 PLC and corresponding module

2.4 车载终端

考虑到电铲现场作业环境恶劣,本文选用新汉VMC-3000工业计算机作为车载终端,如图5所示。该车载终端基于Intel® AtomTMD2550处理器,内置GPS接收器,支持蓝牙、Wi-Fi、4G扩展,可接收、显示、传输采集端信息。另外该终端设备集成IP65等级外壳,专为重型车辆设计,可在极严苛的环境下提供绝对的防水、防尘保护,前面板可有效阻止外部源以防错误触摸,工作效率和安全性都能得到保障,满足现场试验要求。

图5 车载终端Fig.5 Vehicle terminal

3 系统软件设计

监测系统软件设计流程图如图6所示,主要包括如下步骤:1)PLC初始化,设定A/D模块相关参数;2)A/D模块从传感器获取数据,完成A/D转换后存储在数据寄存器中;3)通过串口通信协议Modbus RTU实现PLC和上位机软件LabVIEW的通信,LabVIEW读取PLC寄存器数据;4)电压/电流数据通过前面板显示并保存;5)将各数据打包为单个数组,通过4G网络上传至云服务器数据库;6)编写客户端软件,实现数据远程监测。

图6 软件设计流程图Fig.6 Software design flow chart

3.1 PLC程序设计

三菱PLC对应编程软件为GX Works3仿真软件,该软件是由三菱公司推出的综合PLC编程软件,是专用于PLC设计、调试及维护的编程工具,与传统的GX Developer软件相比,功能及操作性能有所提高,使用更加方便[5]。

以FX5-4AD-ADP模块通道1为例,通过查询得知A/D转换完成标志对应继电器为SM6300,数字输出值对应特殊寄存器为SD6300,其它通道对应继电器和寄存器同理可查询,编写采集程序如图7所示。根据传感器输出范围,将A/D模块输入范围设置为4~20 mA,采集得到的数字量值存储在D0、D1、D2、D3等数据寄存器中,等待查询。

图7 PLC采集程序Fig.7 PLC acquisition program

3.2 通信协议

串口通信协议选择Modbus RTU模式,在消息中每个8 bit字节包含两个4 bit的十六进制字符,Modbus RTU模式的主要优点是:在相同波特率下,可比ASCII方式传送更多数据[6]。该协议使用主-从通信方式,即主设备向从设备发送请求,从设备分析并处理主设备的请求,然后向主设备发送结果,如果过程中出现任何差错,从设备将返回一个异常功能码[7]。在本系统中,主设备为车载终端,从设备为三菱PLC,读取寄存器的功能代码为03H,在读取数据时主站请求报文如表2所示,从站应答报文如表3所示。

通信协议中CRC(冗余循环校验码)含2个字节,即16位二进制数。CRC码由发送设备计算,放置于所发送信息帧的末端,接收设备再重新计算接收信息的CRC,比较计算得到的CRC与接收到的CRC,如果两者不相符,则认为数据传输出错。

3.3 LabVIEW程序设计

上位机监测软件采用图形化编程语言LabVIEW开发,LabVIEW设计起初主要用于实验室测控环境,目前在开发信号采集、过程控制、仪器检测、仪器控制等领域广泛应用,与Visual C++、Visual Basic、MATLAB等编程工具相比,LabVIEW基于G语言,上手快,操作方便;用户可根据自身需求自定义操作界面,且其性能由计算机配置决定,不受仪器厂商限制;可实时、直接对数据编辑;多线程技术可同时运行多个任务模块,适合对现场设备进行实时监测[8-9]。本文选择LabVIEW软件编程实现数据读取、显示存储、实时上传云服务器数据库以及客户端远程访问功能。

3.3.1 数据读取与处理

如图8所示,程序通过调用LabVIEW中VISA配置函数对串口进行初始化设置,除串口号均选用默认值:波特率选择9600,8位数据位,1位停止位,无校验位,串口号选择COM3。系统运行时,PLC经过处理后的数据帧通过RS-232串口传输至上位机,按照上位机和下位机之间的通信协议,VISA读取函数每次读取PLC传输的固定字节数据,通过截取字符串函数及数值/字符串转换函数将输入字符串转换为所需数据,转换完成后根据比例关系计算得到真实电压/电流值。

图8 数据读取与处理程序框图Fig.8 Block diagram of data reading and processing program

3.3.2 数据显示与保存

数据显示与保存程序主要是将采集处理后的电压和电流值等参数实时显示并保存。程序通过创建局部变量实时显示各电机数据,并以时间点为文件名将数据保存为csv格式,使用LabVIEW编写的数据显示与保存程序见图9。

图9 数据显示与保存程序框图Fig.9 Program block diagram of data display and storage

3.3.3 服务器端程序

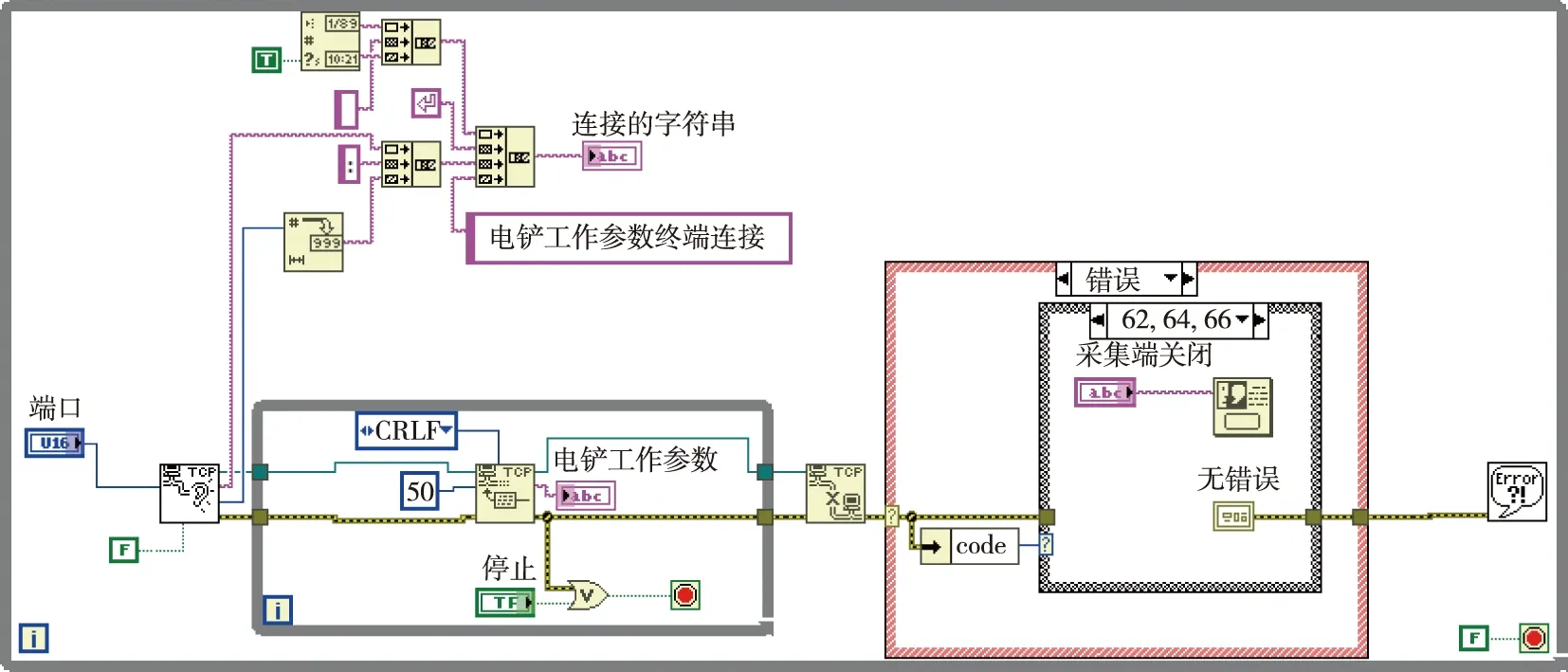

为实现远程监测功能,需将电铲电压/电流数据实时上传至云服务器数据库中。服务器功能主要是接收、解析采集终端上传的数据包,并将数据存储在数据库中。本文选择TCP/IP协议完成数据通信,使用LabVIEW编写的服务器端程序框图如图10所示,程序界面如图11所示,该程序通过监听对应端口,接收采集端上传数据并解析,同时显示采集终端设备的IP地址、端口号以及上下线时间。

图10 服务器端程序框图Fig.10 Server side program block diagram

图11 服务器端软件界面Fig.11 Server side software interface

该程序依据性能为主、展示为辅的设计理念,软件界面设计相对简单,大部分显示与操作功能未显示在软件界面上,大大减少了前台数据分析的工作,将系统资源主要用于数据通信过程,确保数据通信的稳定性。

3.3.4 客户端程序

基于C/S模式的客户端软件采用LabVIEW编写,通过生成EXE文件和对应的安装包文件,可以在没有LabVIEW的Windows环境中运行,该软件是针对电铲远程监测系统编写的专用软件,主要用于监测、显示、查询电铲电机运行参数,支持多台终端同时查看监测信息。该软件的主要功能:1)用户登录信息管理;2)电铲电机运行参数获取;3)电机历史运行参数获取。客户端程序主界面如图12所示。

图12 客户端程序主界面Fig.12 Main interface of client program

4 现场试验

为验证监测系统的可靠性,选择在德兴铜矿铜厂WK-35电铲上进行现场试验,图13为现场硬件设备安装图,对电压/电流等数据进行采集,将传感器、PLC、电源通过导轨固定。图14为上位机终端安装位置,上位机终端通过万向球头支架固定,起到防震作用。试验结果表明,该系统可以实现远程监测功能,能够满足系统总体方案设计系统需求,设计合理,具有良好的可移植性和稳定性,达到预期设计目标。

图13 硬件设备安装图Fig.13 Installation diagram of hardware equipment

5 结论

利用LabVIEW和PLC作为主要软/硬件,将测量技术、传感器技术、虚拟仪器技术及数据传输技术结合,实现电铲电机参数远程在线监测。目前该系统已成功部署在江西德兴铜矿铜厂18#WK-35电铲上,通过6个月的现场测试,该监测系统可以实现远程实时监测电铲电机电压、电流运行参数,人机界面友好,具有较强的实用性和可靠性,该系统为实现数字化、智能化矿山提供一定基础数据,也为其他型号电铲电机监测乃至其他工作参数的监测提供可借鉴经验。