非接触超声木材缺陷检测系统设计与实现*

2021-12-24王蔓琳李强鑫王潇淞

王蔓琳,王 军,李强鑫,王潇淞,操 谦

(南京林业大学信息科学技术学院,江苏 南京 210037)

0 引言

非接触超声检测技术是超声换能器与待测板材之间以空气作为耦合介质的一种检测方式[1]。该技术解决了传统超声检测需要在待测样品表面涂抹液体耦合剂的问题[2]。近年来,随着工业加工水平的进步,非接触式超声检测高灵敏度的换能器得以制造,有效地提高了该技术检测信号的信噪比[3,4]。同时,数字信号处理技术在非接触式超声检测中的应用也同样推动着该技术的发展进步[5]。目前,该技术已在金属检测、复合材料检测等领域得到了广泛的应用,是一种有效的材料缺陷无损检测手段[6,7]。为采用该技术实现对板材进行缺陷自动检测和呈现,需要相关上位机软件的支持[8]。本文首先介绍了非接触超声扫描成像系统的原理及系统对上位机软件的需求,其次阐述了上位机软件系统各个功能的实现流程,最后将该上位机软件应用于检测系统中对其性能进行综合测试。

1 非接触超声检测系统原理

1.1 非接触超声检测成像系统构成

非接触超声检测成像系统主要包含上位机、信号发生器、超声换能器以及电机控制器。其中,上位机作为整个系统的控制核心,其主要功能为接收用户输入指令、协调各模块之间的工作。信号发生器、数据采集器以及电机控制器则需要通过USB总线与上位机之间进行连接。系统首先由电机控制器实现对超声发射和接收换能器位置的移动、调整,当换能器到达目标位置时,上位机控制信号发生器产生激励电压驱动发射换能器。发射换能器产生的超声波通过空气到达待测板材,穿透待测板材后,再次通过空气到达接收换能器。上位机控制数据采集卡对接收换能器两端的压电信号进行采集。最后,由上位机对采集信号进行数据处理,实现对待测板材实时成像可视化。非接触超声检测系统的结构框图如图1所示。

图1 非接触式超声检测成像系统构成

1.2 上位机功能分析

根据非接触超声检测控制系统的需求,上位机需要完成对用户输入的控制参数的读取,控制电机以实现改变超声换能器位置,控制信号发生器产生激励信号,对数据采集器的数据进行读取以及对数据进行实时处理并进行成像操作。此外,该软件还应具备高实时性的特点以及对数据和图像进行保存的功能。

2 系统流程设计

根据系统的需要,其软件部分主要分为四个模块:电机控制处理模块、采样控制模块、实时成像模块以及图像后处理模块。

2.1 电机控制处理模块

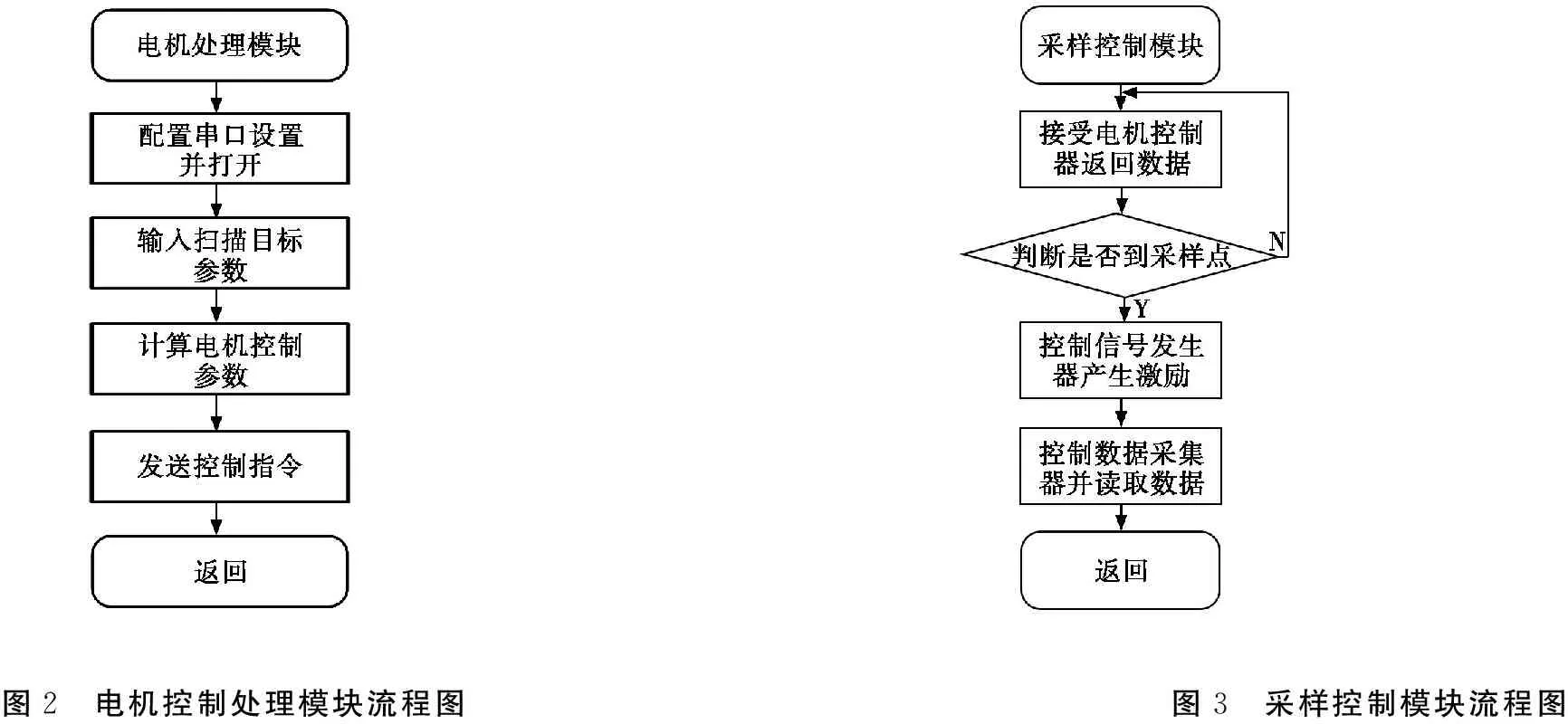

电机控制处理模块用来向电机控制器发送控制指令。首先由用户对上位机与电机控制器之间的通信串口进行配置并打开该串口,以建立与电机控制器的连接。其次,上位机读取用户根据检测需要输入的扫描目标参数。最后,根据输入的参数计算电机控制相关的参数,并向电机控制器发送控制指令。该模块的工作流程图如图2所示。

2.2 采样控制模块

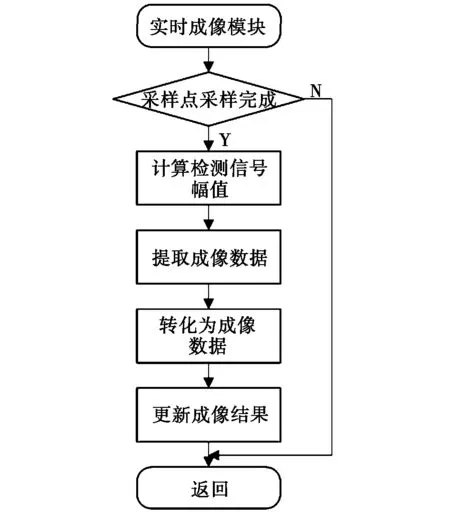

采样控制模块中通过接收步进电机返回的数据来判断换能器的位置是否到达了采样点。若到达了采样点,上位机通过USB数据总线控制信号发生器产生功率信号激励发射换能器。上位机控制数据采集器开始对接收信号进行采集,并对采集到的数据进行读取。该模块流程图如图3所示。

图2 电机控制处理模块流程图图3 采样控制模块流程图

2.3 实时成像模块

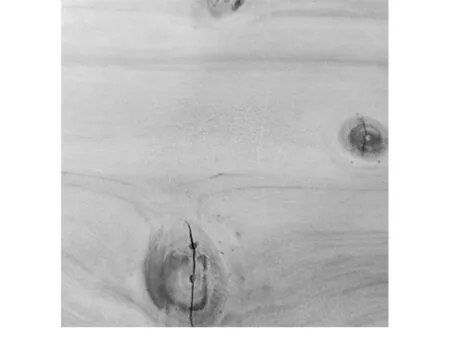

当检测到有采样点采样完毕后,上位机将对从数据采集器中读取的数据进行处理、分析,计算该采样点超声透射信号的幅值;将该采样点的位置信息以及检测信号幅值等信息转化为成像的数据,并实时更新上位机中的超声扫描成像结果,其流程图如图4所示。

图4 实时成像模块流程图

2.4 图像后处理模块

由于采用非接触式超声检测技术对板材检测时实际采样点个数为有限值,根据有限的采样点绘制的检测图像会出现不平滑的现象。图像后处理模块即针对这一问题进行解决,主要对C扫描成像的图像质量及平滑度进一步处理,通常采用插值的方法,即利用已知的离散像素点来求取其他点的未知数据的图像处理方法。利用插值算法可以实现对图像的平滑度、质量进行提升,使其更逼近实际的待测样本。常用的插值算法有一阶线性插值、三阶样条插值算法和五阶样条插值算法。其中,三阶样条插值算法由于其计算量适中、成像效果好等优点在图像处理领域得到广泛的应用[9],因此本上位机软件采用三阶样条插值算法作为图像后处理的主要算法。

3 检测系统实现

为获得更灵活的图像处理能力和更优的用户交互体验,系统软件采用Python语言编写,PyQt工具包作为界面核心[10]。根据软件的需求以及软件流程的设计方案,将该软件分为两个界面,其主界面为电机控制交互界面,子界面为图像处理交互界面。

3.1 电机控制交互界面的设计

软件的主界面主要用来实现对电机控制器的设置,其界面设计包含5个区域:

1) 下位机返回的数据交互界面,在此区域中可以查看下位机向上位机返回的交互信息。

2) 电机参数传输与控制界面,用户可在此区域实现对电机控制器的配置。

3) 串口设置界面,主要用来对与电机控制器之间的通信串口进行设置。

4) 采样点设置界面,在此区域可以设置X轴和Y轴的采样点个数,上位机会根据设置的采样点个数对电机的步进距离、成像数据的像素点数进行自动配置。

5) 成像操作面板设置界面,通过该界面实现对采样数据的清空、保存等操作以及对图像处理子界面的打开与关闭。

3.2 图像处理交互界面的设计

图像处理交互界面的设计主要用来实现图像显示、插值的操作。上位机首先通过对超声检测信号进行处理,其次将超声检测数据转换为色度值,最后实时显示在该界面中。当检测完毕后,可通过图像操作面板,实现对图像的后处理。

4 检测系统试验

4.1试样准备

为测试该检测系统的综合性能,验证其是否满足非接触超声检测系统中上位机的需求,本次试验使用搭载该软件的非接触式超声检测系统对一块带有缺陷的木质板材进行检测。木板还有多个裂纹的节子缺陷,木板尺寸为10 cm*10 cm,实物如图5所示。

图5 带缺陷的木材试样

4.2 试验结果

本次试验设置相邻两个采样点之间的间距为3 mm,横轴设置35个采样行,纵轴设置35个采样列,总计采样点个数为35*35个。对非接触超声检测系统进行检测后的未插值原始图像采用500*500点数插值后的图像为图6所示。结果表明,检测结果符合图5所示木板的实际缺陷情况,采用该软件能够实现电机运动、激励信号的产生、数据采集以及实时图像显示的协同工作。同时,该软件具有图像插值处理以及保存成像数据和图像的功能。

图6 木材缺陷试验

5 结论

1) 针对非接触超声检测成像系统,设计了配套的上位机软件。通过该上位机软件能够实现对电机控制器的控制以及实时处理检测信号并进行图像显示的操作。

2) 通过该软件能够对超声检测原始图像进行插值处理,实现更高质量的成像效果。经测试,该系统能够满足非接触超声自动检测的要求,且运行稳定、实时性好。