重油催化裂化装置的长周期运行探究

2021-12-23柏锁柱熊新军曾旭东陈庆坤

柏锁柱,姜 石,熊新军,曾旭东,陈庆坤

(中油国际(哈萨克斯坦)奇姆肯特炼油公司,北京 100034)

1 装置介绍

中油国际(哈萨克斯坦)PKOP炼油公司(简称“PKOP炼厂”)200×104t/a重油催化裂化装置的设计开工时数为8 160 h/a,操作弹性为70%~115%,原料为52%的常压渣油和48%的减压瓦斯油,残碳4.5,Ni+V为20.8×10-6,%。装置长周期实际加工原料为100%的常压渣油,残碳3.9,Ni+Ca+Fe为59×10-6,%。装置采用RFCC工艺包和FEED设计文件。中国石油华东设计院有限公司设计,中国石油工程建设有限公司哈萨克斯坦分公司承建。

该装置第1周期连续安全运行1 006 d。2018年8月3日装置投产,2021年5月6日装置反应切断进料全面停工处理,5月14日装置交出检修,装置进行全面大检修,6月8日装置进入开工阶段,6月14日装置反应喷油进入第2周期运行,此次装置大检修用时40 d。

2 工艺技术特点

2.1 主风机与烟机为分轴式机组

该装置主风机采用蒸汽轮机驱动运行,烟气轮机带动发电机做功,未设置备用主风机。主风机和烟机的采用分轴式机组结构,主风机与烟气轮机独立运行,当烟气轮机运行过程中出现异常情况时,主风机依然可以正常运行,再生系统主风供应正常,保障反应再生系统正常运行。此设计避免了因烟机系统故障而造成的非计划停工,开工过程中直接启用主风机,避免备用主风机切换对系统造成的干扰,减少了备用主风机的投资。

2.2 烟气系统

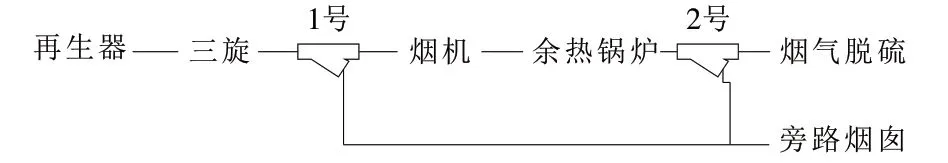

烟气转向阀具有1个入口,2个出口,可以实现烟气流向的快速切换。再生烟气系统在余锅炉入口设置了1号烟气转向阀,在余热锅炉出口设置了2号烟气转向阀,转向后的烟气通过旁路烟囱排放,烟气简易流程见图1。

图1 烟气简易流程

烟气流程有3种模式。

(1)余热锅炉和烟气脱硫正常投用;

(2)余热锅炉正常投用,烟气脱硫切出系统,烟气经2号转向阀进入旁路烟囱;

甲状腺乳头状癌为发病率较高的内分泌系统恶性肿瘤,分化好,恶性程度较低。其发病与性别、年龄、碘的摄入等多因素有显著的相关性[13-15]。随着对其研究的不断推进,我国甲状腺癌的诊治逐渐规范,甲状腺癌诊断方法由单纯使用超声发展为影像定位-细胞病理-分子靶标多层次早期诊断体系,诊断过程较为系统,具有科学性[16]。TPC恶性程度较低,主要治疗方案以外科手术为主。孟晓敏等对甲状腺乳头状癌原发灶外科治疗进行meta分析得出:TPC原发灶外科治疗术后生存率较为可观,且甲状腺部分切除术损伤喉返神经或甲状旁腺发生率较低[17]。

(3)余热锅炉和烟气脱硫切出系统,烟气经1号转向阀进入旁路烟囱。

通过烟气转向阀的独特设计,可以实现不停工状态下进行余热锅炉和烟气脱硫系统的检修,或余热锅炉和烟气脱硫的运行条件不满足时,可以局部停产,提高了装置抗风险能力,保障装置长周期运行。

2.3 全重力流密相外取热器

为再生器热量平衡设置了2台外取热器,该外取热器采用取热量灵活可调的全重力流密相催化剂取热技术。外取热器流化风使用装置的非净化风,汽水系统应用热水泵进行强制循环,保证取热器管束内汽水均匀分布[1]。

该取热器流化风用量小,装置内的非净化风系统即可满足,避免了外取热器流化风机或增压机的设置,降低了装置的投资成本。

2.4 VSS快速分离技术

提升管末端和汽提段内置于VSS室内,整个提升管出口快速分离系统和汽提段用筒式容器和挡板与沉降器上部内腔分离开,反应油气与催化剂从提升管顶部经快分出口进入涡流室,在内侧做螺旋旋转运动,在不同的离心力作用下催化剂快速进入下部汽提段[2]。有效实现反应器末端催化剂与油气快速分离,减少油气在沉降器内的停留时间,减少了热裂化等2次反应,降低焦炭和干气产率,提高液体收率。分离的催化剂经下部窗口进入高效汽提段[3],与汽提蒸汽逆流接触,高效汽提挡板能够改进催化剂的停留时间,汽提蒸汽喷嘴在挡板边缘沿轴向均匀分布,分3路进入挡板下缘,形成汽提段。有效降低生焦量,提高分离效率,同时减小了汽提蒸汽的用量[4]。

2.5 进料雾化喷嘴

原料的雾化效果将影响到产品的分布,以及干气和焦炭的产率。喷嘴有2路雾化蒸汽,2次雾化蒸汽直接注入到喷嘴的油路管线,增加原料油进入喷嘴的线速,增强雾化效果;主雾化蒸汽经专用孔道注入喷嘴顶部与原料油混合后进入提升管[5]。原料油经过喷嘴后形成锥形油雾的小液滴,与主雾化蒸汽接触后形成粒度分布均匀的雾状油滴,与催化剂充分接触,减少了因接触不均匀而造成的热裂化反应。共设置5个喷嘴分布在同一平面,每路进料均设计了控制阀、流量计和雾化蒸汽控制器,可以很好的调控各路原料流量和蒸汽流量,达到最佳的雾化效果。该喷嘴能够降低雾化蒸汽的消耗量,达到最佳的雾化效果,改善产品分布同时能够有效的防止结焦[6,7]。

2.6 预提升技术

预提升介质使催化剂在与经原料油喷嘴来的油滴接触前,以环状形式向上运动,为催化剂和油滴均匀接触创造条件。以干气作为提升介质,可以减轻催化剂水热失活、降低蒸汽消耗[8]。

2.7 采用SIS逻辑系统

装置的SIS系统是依据ANSI/ISA-84.00.01-2004(IEC-61511-1:Mod)《过程工业领域安全仪表系统的功能安全》设计。反再SIS系统主要由辅助燃烧室点火逻辑、反应切断进料自保系统、切断主风自保系统、外取热器切除系统及再生器燃烧油控制系统5部分组成。自保系统和切断阀的设置提高了自动化程度,在装置异常状态下,切断主风或反应切断进料后,装置能够完全自动进入安全退守模式,减少了现场操作过程,避免了装置在异常状态下进入安全退守模式不及时或误操作造成的安全风险,提高了装置安全可靠性[9]。

3 存在的问题及措施

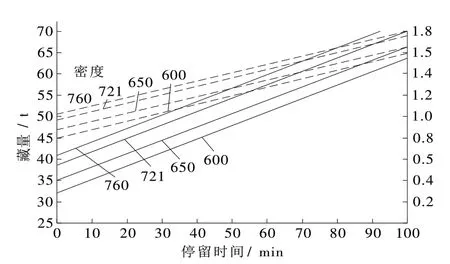

根据催化裂化装置生产、技术管理经验及装置工艺、设备特点,计算和制作出催化裂化装置1表2图(见表1,图2、3),实现精准装置开工、自保停车退守、停工。

图2 沉降器料位

表1 主要操作步骤关键参数

图3 沉降器藏量及停留时间

3.1 随原油变化优化催化剂配方

随着库姆科尔原油减产,西哈混合原油比例不断增加,原料性质也不断变化,PKOP炼厂定期改变催化剂配方,及时开发出符合目的产品分布、满足产品质量的催化剂,以解决实际生产的需求。

3.2 油浆系统局部改造

3.2.1 改造原因分馏塔底工艺包设计温度高达360℃,投产初期在不同工况下发现,油浆系统取热能力偏小,导致分馏塔底温度偏高、油浆换热系统超负荷运行,油浆蒸汽发生器、油浆换热器结垢结焦,频繁切除检修,严重影响装置安全运行和长周期生产。若原料性质进一步变差,油浆产率高时,目前油浆系统不能满足生产的需求,在满负荷工况下分馏塔底温度无法控制在340℃以下,油浆换热系统容易结垢结焦。

3.2.2 实施措施在油浆外甩冷却器后串联1组冷却器,冷却介质为循环水;同时从重循环油与原料换热器后引2~15 t/h的重循环油至控制阀后,至油浆下返塔;油浆下返塔分配环增加开口32个DN25孔,降低压降,管径及直径不变。

3.3 增加机泵封油及仪表冲洗油系统

3.3.1 改造原因装置设计正常生产轻循环油直接作为冲洗油,管道内轻循环油储量无法满足要求。

3.3.2 实施措施增加机泵封油及仪表冲洗油系统,增加10 m3封油罐和2台封油泵。在轻循环油冲洗线上增加1分支送至新增的封油罐,封油罐设置液位控制及高低报警。封油罐设置水包,用于分水及排污油,罐顶设置排空管线,接至火炬系统。封油泵从罐底部抽出,送回轻循环油冲洗线,泵出口管道设置返回线,通过调节阀控制轻循环油送出压力。

3.4 其它措施

(1)装置开工反应喷油后出现喷嘴及喷嘴平台共振,应是原料喷嘴的缺陷,采用关小5路进料喷嘴油路控制阀开度,当每个喷嘴油路和雾化蒸汽压力相匹配,共振立即消除;

(2)因天气炎热稳定塔顶空冷负荷不够,是装置满负荷运行的瓶颈,通过稳定塔顶空冷增加除盐水喷雾措施,保证了夏季装置满负荷运行;

(3)装置大量采用导波雷达液位计,不适宜催化装置使用,目前逐步更换为双法兰液位计;

(4)根据哈萨克斯坦设计规范,所有机泵出口必须设置无液体测量原件,当泵出口无液体时联锁停泵。机泵出口设置音叉振动开关,机泵必须灌满才能满足启泵条件。开工试运中发现该系统频繁误报机泵出现联锁停泵,正常生产已切除机泵出口音叉振动开关联锁停泵;

(5)双动滑阀供货商未提供双动滑阀性能曲线,再生压力控制器和2器差压控制器未实现烟机入口蝶阀、小旁路蝶阀、双动滑阀3分程控制方案。再生压力控制器和3器差压控制器采用小旁路蝶阀、双动滑阀2分程控制方案。若烟机发电机组故障联锁,小旁路蝶阀全开、双动滑阀开预定开度后,恢复再生压力控制器和2器差压控制器控制。发电机组发电功率单独由烟机入口蝶阀控制;

(6)2台外取热器本体法兰先后出现泄漏,及时进行带压补漏,保证了装置正常运行;

(7)对SIS中不合理参数、反应温度、烧焦罐喷燃烧油温度及密度进行了修订。

4 结束语

PKOP炼油厂的200×104t/a重油催化裂化装置长周期运行经验表明,装置长周期平稳运行需高度重视解决装置实际运行中出现的各种问题,及时消除运行隐患,才能不断延长运行周期。