膝关节外骨骼综合测试系统设计与实现

2021-12-22刘家伦周世通刘宏伟刘旭亮尹业成

刘家伦,周世通,刘宏伟,刘旭亮,尹业成

(北京精密机电控制设备研究所 航天伺服驱动与传动技术试验室,北京 100076)

0 引言

膝关节外骨骼机器人是一种智能可穿戴设备。它由人体穿戴和控制,能够感应人体姿态及行动意图,辅助执行人体的膝关节运动动作,增强穿戴者的体能和力量[1-2]。

膝关节外骨骼系统综合测试系统(下简称外骨骼测试仪)作为一种外骨骼系统的测试设备,需要对外骨骼的功能及性能进行完整测试,以确定所研制的外骨骼产品各个性能指标是否满足使用要求。下文从实际需求出发,首先对膝关节外骨骼的测试需求进行研究,后根据外骨骼产品测试需求,对膝关节外骨骼综合测试系统的总体架构及测试方法进行设计与研究[3-5]。

1 膝关节外骨骼测试系统功能需求

膝关节外骨骼作为一种机电设备,其本身具有一些关键电性能参数及数据需要监测,如输入电压、电流、分支电流、控制器温度、开关状态、脚底压力状态等等。此外,为了监控外骨骼的实时状态,并在出现故障时第一时间发现故障点,外骨骼系统控制器的软件运行时产生的指令及数据也同样有监测的必要,所以,外骨骼测试系统需要能够实时监测外骨骼的关键电性能参数以及软件数据,这是该测试系统所必要的基础功能[6-7]。

膝关节外骨骼作为一种智能可穿戴助力设备,助力效率为判断产品性能好坏的主要指标,助力效率越高,则穿戴者在行走、爬坡或爬楼过程中自身需要出力越小,穿戴体验越好。所以,助力效率应为膝关节外骨骼系统的一项重要测试的指标[8-10]。

穿戴舒适度也可以作为判断外骨骼系统性能好坏的一项主要指标,穿戴舒适度主要可分为两部分,第一部分为外骨骼绑缚结构的舒适度,即穿戴者身穿外骨骼时,外骨骼自身结构方面因素对穿戴者的舒适度造成的影响,此部分通常需穿戴者主观判断,较难使用测试设备实际测量。影响穿戴舒适度的另外一个因素为运动感知系统,当穿戴者在运动时,外骨骼产品的运动感知系统是否能够及时感知穿戴者的运动意图,并提供助力,如果能够及时、准确地感知到运动意图,则外骨骼能够为穿戴者提供助力,提升舒适度,反之,如果运动感知系统在很多时候无法感知穿戴者的运动意图,则外骨骼很可能在该种状态下无法助力甚至产生阻力,此时会大幅降低穿戴者的舒适感[11-13]。

外骨骼系统作为一种长时间工作的设备,其工作寿命也同样为其较为主要的指标,是否能够长时间、高可靠的稳定为穿戴者助力,也是衡量外骨骼产品性能好坏的一项主要标准。

除以上系统级测试科目外,外骨骼关键电气组件的性能测试也同样重要,膝关节外骨骼系统通常使用伺服驱动器驱动伺服电机作为膝关节关节位置动力原件,则伺服驱动器及伺服电机的性能好坏,同样影响着外骨骼系统的性能[14]。

综上所述,膝关节外骨骼系统的测试需求主要由如下几个方面:

1)可监测膝关节外骨骼关键电气及软件数据并实时存储;

2)可完成膝关节外骨骼系统助力效率测试;

3)可完成膝关节外骨骼系统穿戴舒适度测试;

4)可完成膝关节外骨骼系统的寿命测试;

5)可完成外骨骼系统关节伺服驱动部分的伺服驱动器及伺服电机性能测试。

2 膝关节外骨骼综合测试系统架构设计

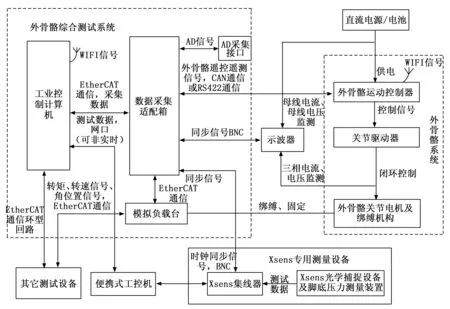

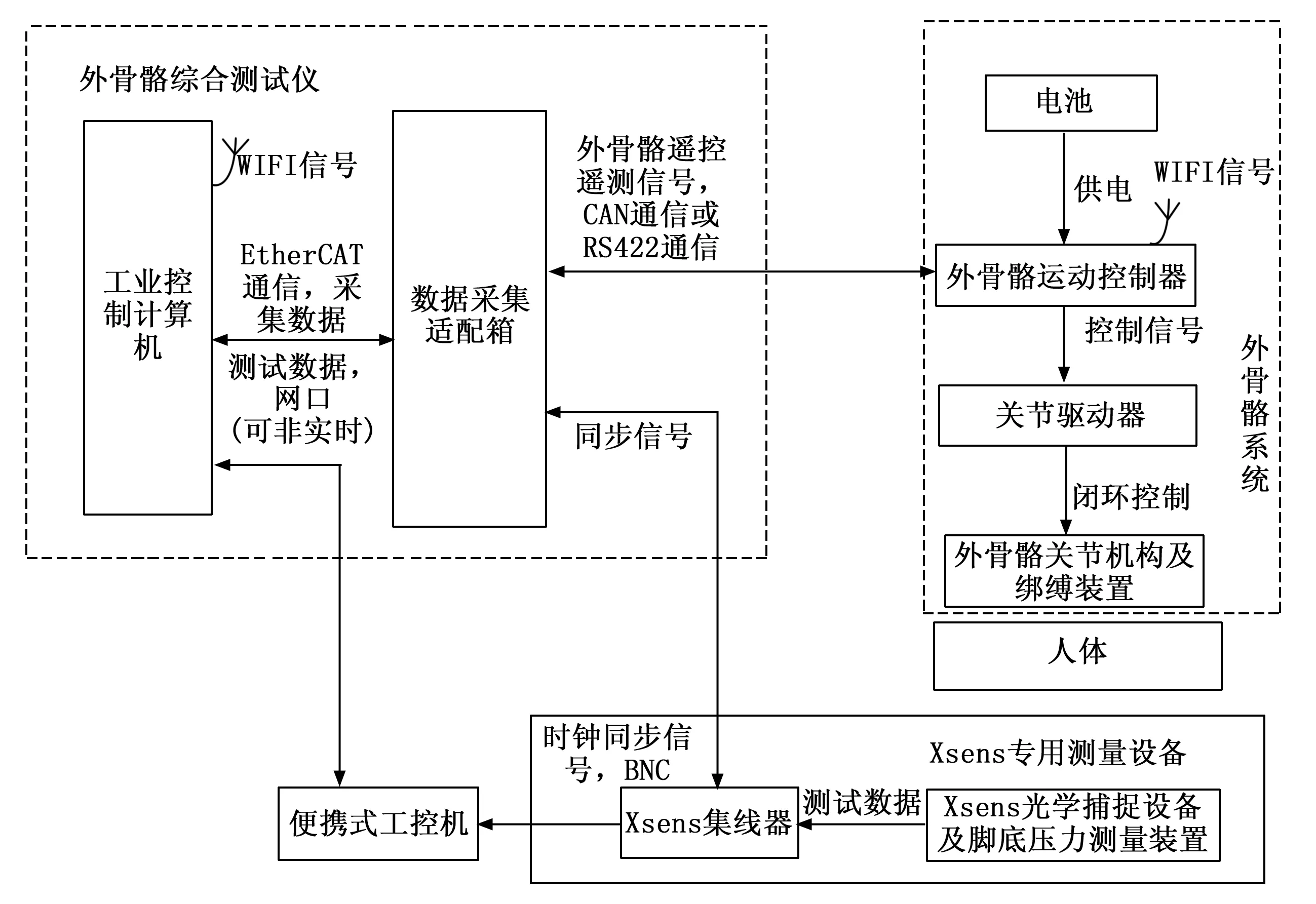

外骨骼综合测试系统(简称外骨骼测试仪)主要由计算机系统、数据采集适配箱、模拟负载台组成,结构如图1所示。

图1 外骨骼综合测试仪结构框图

外骨骼测试仪具备模拟输入接口、CAN总线接口、422接口、EtherCAT总线接口、I/O口等,工业控制计算机还应支持WIFI通信,测试仪通过CAN总线、RS422总线或WIFI向外骨骼发送控制指令,通过EtherCAT总线向模拟负载台发送负载扭矩指令,外骨骼系统带动具有负载特性的模拟负载台转动并完成闭环控制。外骨骼测试仪可根据试验需求采集模拟负载台上传的转矩、转速、角位置信号,并发送或接收时间同步信号,接收外骨骼遥测信号,试验数据显示在工控机上位机软件中[15-17]。

同时,外骨骼测试仪上位机软件还应兼容指定外部测量设备的数据处理,并将该数据与遥测数据、测试数据及负载台数据按照时钟同步格式同步储存及展示。

3 电气硬件、模拟负载台架构设计及软件要求

3.1 电气硬件架构设计

3.1.1 工业控制计算机

1)采用嵌入式工控机或柜式工控机形式,外接23寸显示器;

2)除EtherCAT总线接口外具有一路或以上以太网口;

3)内置高速稳定的无线wifi网卡,支持Wi-Fi @2.4 GHz 802.11b/g/n及5 GHz 802.11ac无线标准。

3.1.2 EtherCAT总线通信设备

1)工业控制计算机为EtherCAT主模式,其他设备为从模式;

2)总线连接方式支持环型、线型或星型总线连接;

3)需配备用于星型总线连接的EtherCAT中继器,接口数量≥4;

4)测试仪内部同步信号由EtherCAT网络控制数据采集适配箱的模拟输出模块发起, Xsens专用测试设备接收到同步信号后开始工作。

3.1.3 CAN通信要求及RS-422通信

1)CAN总线传输满足1 Mbps波特率要求;

2)可设置总线匹配电阻分别为0 Ω、60 Ω和120 Ω;

3)配套相关CAN总线接口电缆;

4)具有标准RS-422接口,支持同步422及异步422通信,最大通信速率10 Mbps。

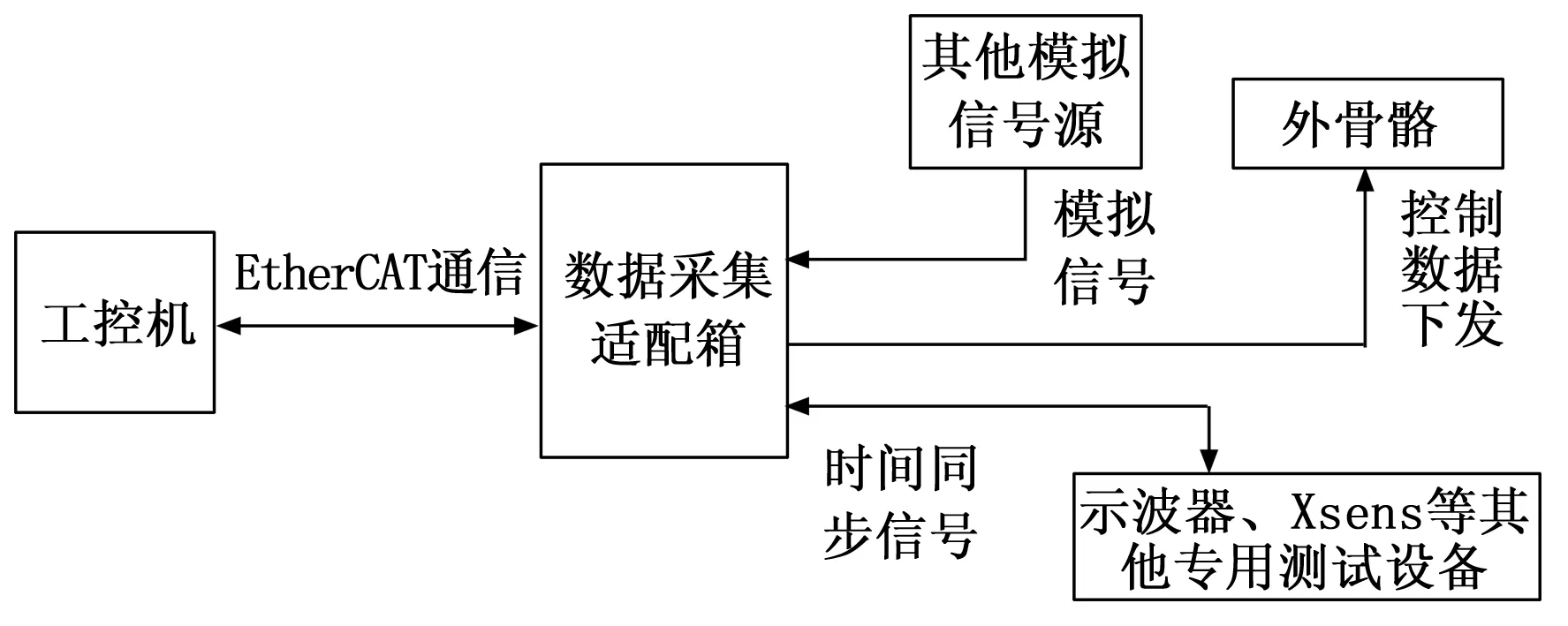

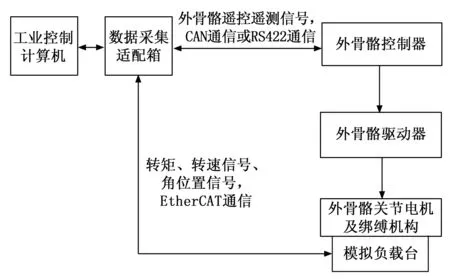

3.1.4 数据采集及信号发生功能设计

外骨骼测试仪的模拟数据采集及信号发生原理如图2所示,所设计的数据采集适配箱负责采集所有可能的模拟信号,发送外骨骼控制数据并接收遥测数据,通过EtherCAT总线发送至上位机,从而实现外骨骼遥测遥控、模拟信号采集等。

图2 数据采集及信号发生原理框图

同时,数据采集适配器负责时间同步信号的对外发送或对内接收,支持外部设备同步信号接收(上升沿电平),实现测试仪测试数据与外部测试设备测试数据时间同步。

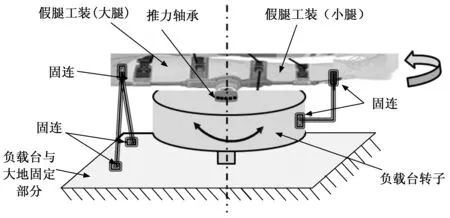

3.2 模拟负载台设计

模拟负载台主要包括假腿工装及扭矩负载台两部分,用于测试外骨骼系统的疲劳强度、结构强度、整机控制响应特性等,通过将外骨骼系统绑缚到假腿工装上,并带动具有负载特性的假腿工装转动并闭环控制,实现相应的测试科目。模拟负载台如图3所示。

图3 模拟负载台装配示意图

3.2.1 假腿工装架构设计

假腿转轴处与负载台转子使用推力轴承连接,从而推力轴承下端可随负载台转子转动,推力轴承上端与外骨骼关节电机外部相连,假腿大腿末端与大地固连,小腿末端与负载台转子固连。从而关节电机外部转动部分(若外部是与小腿相连而非大腿绑缚)可以通过外骨骼小腿绑缚带动小腿在有负载转矩的情况下转动,在转动时大腿绑缚与小腿绑缚均传递力矩,从而可以完成外骨骼系统的寿命测试以及关节驱动部分特性测试。

3.2.2 扭矩负载台设计要求

扭矩负载台与常用的伺服系统扭矩负载台类似,负责输出负载扭矩,测试关节助力性能。所不同的是为了方便外骨骼系统在无重力附加扭矩的条件下测试,其负载转轴轴向方向为垂直于铅垂线,而非较常见的水平线。

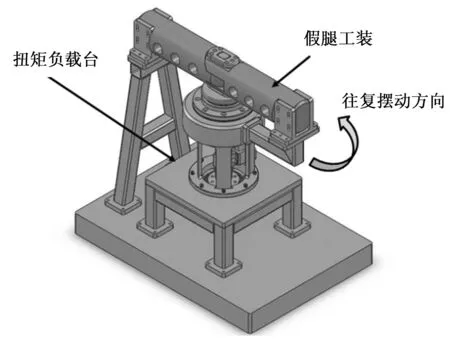

3.2.3 假腿工装及负载台三维模型详细设计

假腿工装及扭矩负载台详细设计三维模型如图4所示。

图4 拟负载台三维模型

3.3 上位机软件架构

外骨骼测试仪采用单台计算机测控方式,实现对外骨骼系统及负载台的模式参数指令下发、基本参数读取和下发、数据采集及显示。软件同时也应具有MicroSD卡数据读取及曲线展示功能。当测试软件用于实时测试时,需具有数据储存功能,方便后续数据分析。

该上位机软件可应用于工作寿命测试、助力效率测试、穿戴舒适度测试、单机或整机关节伺服驱动响应特性测试等,亦可用于穿戴外骨骼进行短距离运动试验时的遥测遥控及数据显示记录。

4 测试科目及测试方法

本章从常规参数测试、主力效率及舒适度测试、寿命测试、关节驱动特性测试4个方面,描述膝关节外骨骼使用该测试系统进行各个科目测试时的测试方法。

4.1 常规参数测试

常规参数测试主要依靠测试仪与外骨骼实时通信的遥测数据,外骨骼在工作过程中将给测试仪发送遥测数据,并将将内部监测到的相关参数及软件数据发给测试仪实时记录,通信方式可以为RS422、CAN总线或WIFI。

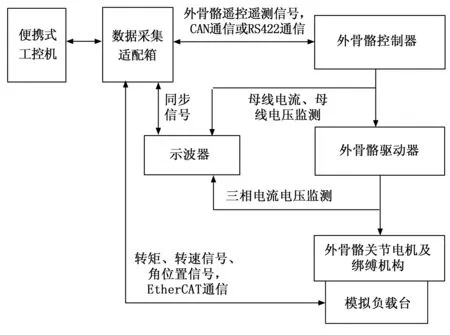

4.2 外骨骼系统助力效率及穿戴舒适度测试

此部分测试需要借助Xsens专用测试设备与外骨骼测试仪共同配合使用。Xsens专用测试设备可以检测人体姿态并设计人力关节动力学模型,通过人体重量、身高等相关参数输入以及Xsens系统自带的光捕系统及足底压力采集系统,可准确计算出人体在不同姿态下膝关节需要输出的总关节扭矩Tz。膝关节外骨骼系统使用伺服电机作为助力动力源,其电机输出扭矩Tdj与电流Idj成正比,电流Idj可通过测试仪测出,比例系数k可通过其他专用设备测得或由电机厂家提供,假设比例系数为k,则助力效率Pz计算公式为:

膝关节外骨骼的助力控制基于设备内部的运动感知系统,内部运动感知系统测试出人体当前姿态以及预测未来姿态后将数据传入系统控制器,由控制器控制膝关节伺服电机进行助力动作,所以其运动感知系统直接影响外骨骼穿戴者的舒适度。设计外骨骼将其运动感知系统测得的当前姿态数据实时回传到测试仪,并与Xsens系统测得的人体姿态数据在同一波形图中进行对比,则可从该波形图中感知系统测得的姿态曲线与Xsens系统测得的姿态曲线偏差程度估算出膝关节外骨骼的助力舒适度。

助力效率测试及舒适度测试硬件如图5所示。

图5 助力效率测试框图

如图5,工业控制计算机接收到Xsens时钟同步信号后控制数据采集适配箱对外骨骼下发开始运动控制指令,并实时接收遥测数据,穿戴外骨骼的实验人员开始进行运动测试,在运动测试期间,上位机软件仅采集外骨骼遥测信号,Xsens设备测试数据通过网口传输到另一便携式工控机中。测试完成后,使用便携式工控机或综合测试仪工控机通过专用软件处理Xsens的设备数据,并导入到测试仪上位机软件中,得到Xsens测得的姿态及动力学模型数据,上位机通过该数据与遥测得到的对应数据比较,从而可得整个运动过程中的助力效率曲线及助力舒适度曲线。

4.3 外骨骼系统寿命测试

外骨骼系统寿命测试需使用4.2节中提出的模拟负载台、工业计算机以及数据采集适配箱,进行寿命测试时,外骨骼绑缚在模拟负载台上,设计负载台为被动扭矩输出,恒定扭矩,外骨骼带动负载台做往复运动,测试其可正常工作时间,从而测试外骨骼的工作寿命指标。外骨骼系统寿命高低使用两个参数进行考核。第一个参数为当外骨骼绑缚在模拟负载台上时,外骨骼的力传递效率PL,第二个参数为间隙值Ljx。

4.3.1 力传递效率

由于绑缚结构的变形程度、损坏程度等因素影响,外骨骼绑缚在负载台上时,其输出力矩无法完全传递至负载台上,当绑缚结构的变形程度较大甚至损坏时,可能会对力传递效率造成更大的影响。所以,外骨骼带动负载台做往复摆动测试时,测试其力传递效率变化情况,并设置判定值,当力传递效率超过判定值时,则判定外骨骼结构已达到其疲劳寿命。

设伺服电机输入电流为Iin,输入电压为Vin,输入功率为Pin,负载台扭矩为Tfzt,转速为ω,负载台承受功率为Pfzt,则力传递效率计算公式:

式中,输入电流、输入电压、负载台转矩、转速均可直接测得。

4.3.2 间隙值

外骨骼绑缚结构在长时间工作时可能会增大挠曲变形,或个别绑缚结构断裂,类似情况出现时,会出现外骨骼结构与负载台工装间隙增大,故间隙值也可以作为判定外骨骼疲劳寿命的标准。间隙值测量方式为:

间隙值=|负载台角位置-关节电机角度值|

其中:负载台角位置可以直接通过负载台内置角度测量传感器得到,关节电机的角度值可以通过电机角度测量装置得到,通过测试仪监测两个值的差值绝对值,及可得到间隙值Ljx。

4.3.3 硬件架构及测试方法

硬件连接图如图6。在模拟负载台的假腿工装上绑缚外骨骼,假腿带固定载荷,测试特定运动状态下,外骨骼工作寿命。工作寿命以力传递效率和结构绑缚间隙为考核,当力传递效率或结构绑缚间隙达到设定数值时,运动停止,计算工作时间。力传递效率需检测关节机构输出功率,假腿负载台输入功率,计算效率。结构绑缚间隙需检测外骨骼关节机构角度,假腿负载台角度,计算间隙。

图6 寿命测试结构框图

预先设置负载装置加载力传递效率和结构绑缚间隙失效值。测试仪发出运动控制指令并开始计时,采集遥测数据中的母线电压、电流,计算输入功率。采集假腿加载端转矩、转速(匀速状态下),计算输出功率,计算效率与失效值对比。采集遥测信息中的关节机构角度数据,采集负载台角度值,计算角度偏差,与失效值对比。

4.4 外骨骼关节驱动部分特性测试

关节驱动特性测试的目的为测试伺服电机的性能,可主要分为两类,第一类为关节电机单机测试,第二类为外骨骼系统测试,两类测试的不同点是有无假腿工装及绑缚结构,但测试科目基本相同,故合并在本小节进行说明。

4.4.1 测试设备连接框图

测试设备连接框图如图7,测试仪下发控制信号后,外骨骼系统或外骨骼驱动器根据控制信号执行响应动作,测试仪采集位置、速度、电流情况,并与发出的指令进行对比,从而得出功率驱动部分的控制特性。

图7 关节驱动响应特性测试连接框图

关节驱动部分特性测试主要分为速度环特性、电流环特性、暂态特性以及频率特性。

4.4.2 速度环特性测试

4.4.2.1 测试设备

外骨骼系统、外骨骼综合测试仪

4.4.2.2 测试仪下发数据

速度模式指令,方波或阶跃速度信号,扭矩设定值

4.4.2.3 测试仪采集数据

负载台转速、负载台转矩,遥测信号中的转速值、三相电流、三相电压、母线电流、母线电压,示波器在同步状态下测试指定电流、电压值。

4.4.2.4 测试方法

外骨骼系统或关节电机工作在速度模式时,设定负载扭矩后,给驱动器输入速度阶跃、方波或正弦信号,信号幅值、频率、周期可调,采样频率默认为1 kHz。在上位机软件中显示原始指令信号,测试仪测得的速度信号,以及外骨骼系统遥测数据反馈的速度信号,三路信号在同一实时示波器中显示,对比观察控制系统的上升时间、下降时间、超调量、稳态误差等数据。

4.4.3 电流环特性测试

4.4.3.1 测试设备

外骨骼系统、外骨骼综合测试仪。

4.4.3.2 测试仪下发数据

电流环模式及参数指令,扭矩设定值。

4.4.3.3 测试仪采集数据

负载台转速、负载台转矩、遥测信号中的转速值,遥测信号中的驱动器电流值、三相电流值、控制指令值、关节转速值。外部示波器在时间同步的情况下采集三相或母线的电流及电压值。

4.4.3.4 测试方法

外骨骼系统或关节机构工作在电流环模式,设定负载扭矩后,给驱动器输入电流方波信号、正弦信号或阶跃信号,信号幅值、频率、周期可调,电流及电压采样频率默认为1 MHz。在上位机软件中显示原始信号,外骨骼系统遥测数据反馈的电流信号,两路信号在同一实时示波器中显示,对比观察控制系统的上升时间、下降时间、超调量、稳态误差等数据。

4.4.4 暂态特性

4.4.4.1 测试方法

外骨骼系统工作在位置模式时,给关节机构输入位置方波、正弦或阶跃信号,信号幅值、频率、周期可调,采样频率默认为1 kHz。显示上升时间、平均速度、最大速度等数据[18]。

4.4.4.2 数据处理要求

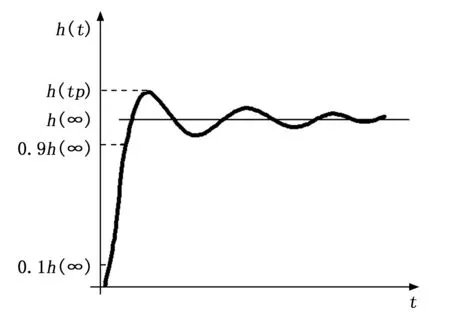

图8 暂态特性

图中:h(∞)为响应终值;0.1h(∞)指响应终值10%;0.9h(∞)指响应终值90%;h(tp)为响应最大值。

1)上升时间tr:

上升时间反应的是跟踪输入的快慢,它指的是单位阶跃响应从稳态值的10%上升至稳态值的90%所需的时间。

3)最大速度Ωmax:

在暂态特性的反馈曲线中,以固定步长Δt(本系统取50 ms),计算该步长下的最大位置变化Δhmax,可得最大速度为:

4.4.5 频率特性

输入信号为位置、速度或电流正弦信号,幅值、负载扭矩可调,测试0.5~50 Hz频率下的频率特性,每个周期正弦信号采样点≥20,信号采样频率10 kHz,根据负载台反馈的角度值、角速度值,基于输入信号指令处理出幅频特性和相频特性图,并可计算出幅频宽(-3 dB)、相频宽(-45°)、谐振频率和谐振峰值等技术指标[19]。

5 测试验证

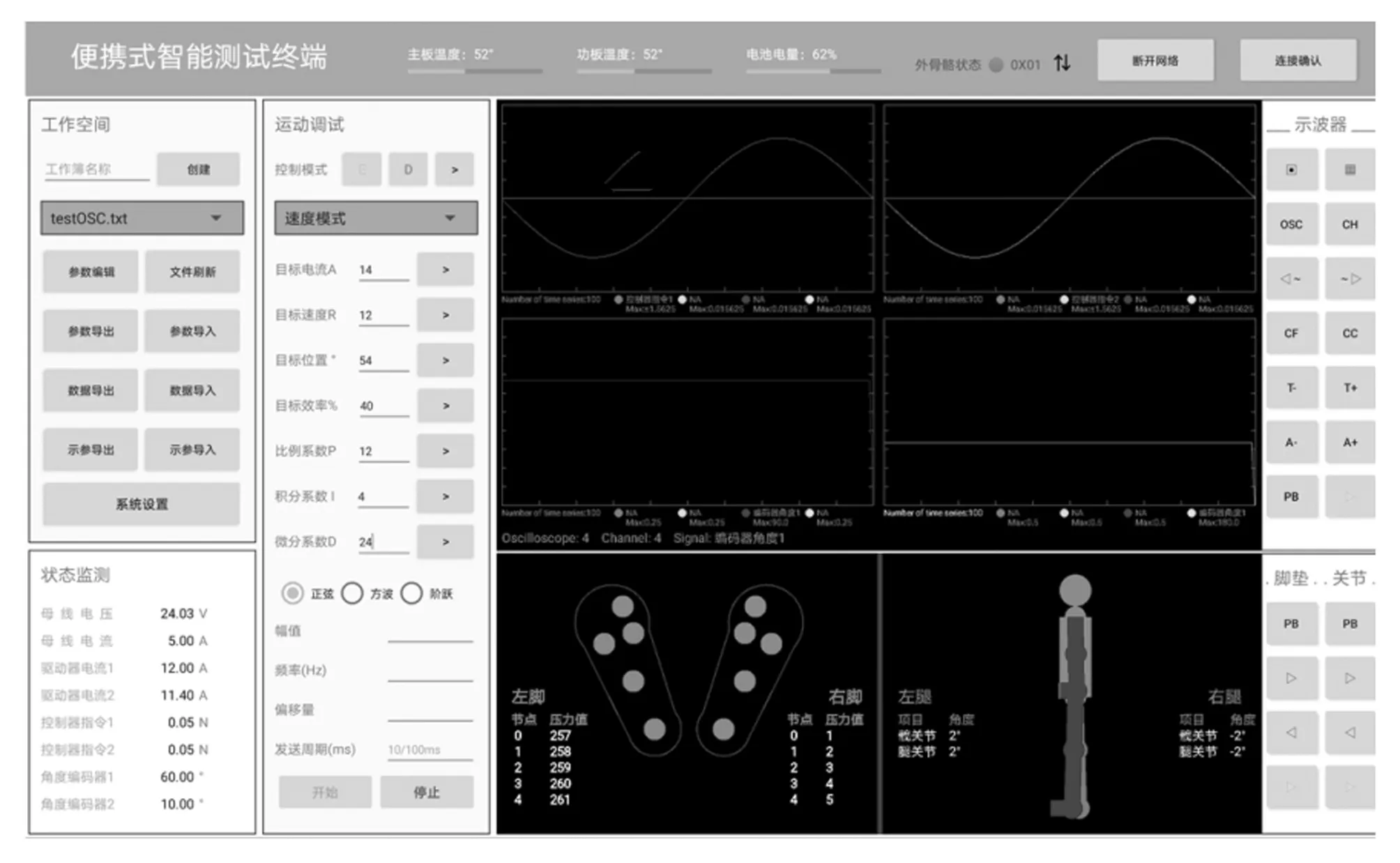

根据上文设计的膝关节外骨骼测试系统架构,设计得到外骨骼测试仪原理样机[20],其常规参数及速度模式特性测试界面如图9所示。

图9 外骨骼测试仪原理样机测试界面图(常规参数及速度模式)

如图9所示,测试仪中左部分为状态监测、模式选择、参数读取、数据保存等功能。能够实时监测外骨骼系统关键参数,并能够进行不同测试模式的选择。右侧部分为实时示波器,可以根据需求选择不同的参数进行展示或隐藏。右侧偏下部分为实时姿态监测以及脚底压力监测,可以为助力效率及穿戴舒适度测试提供数据支撑。

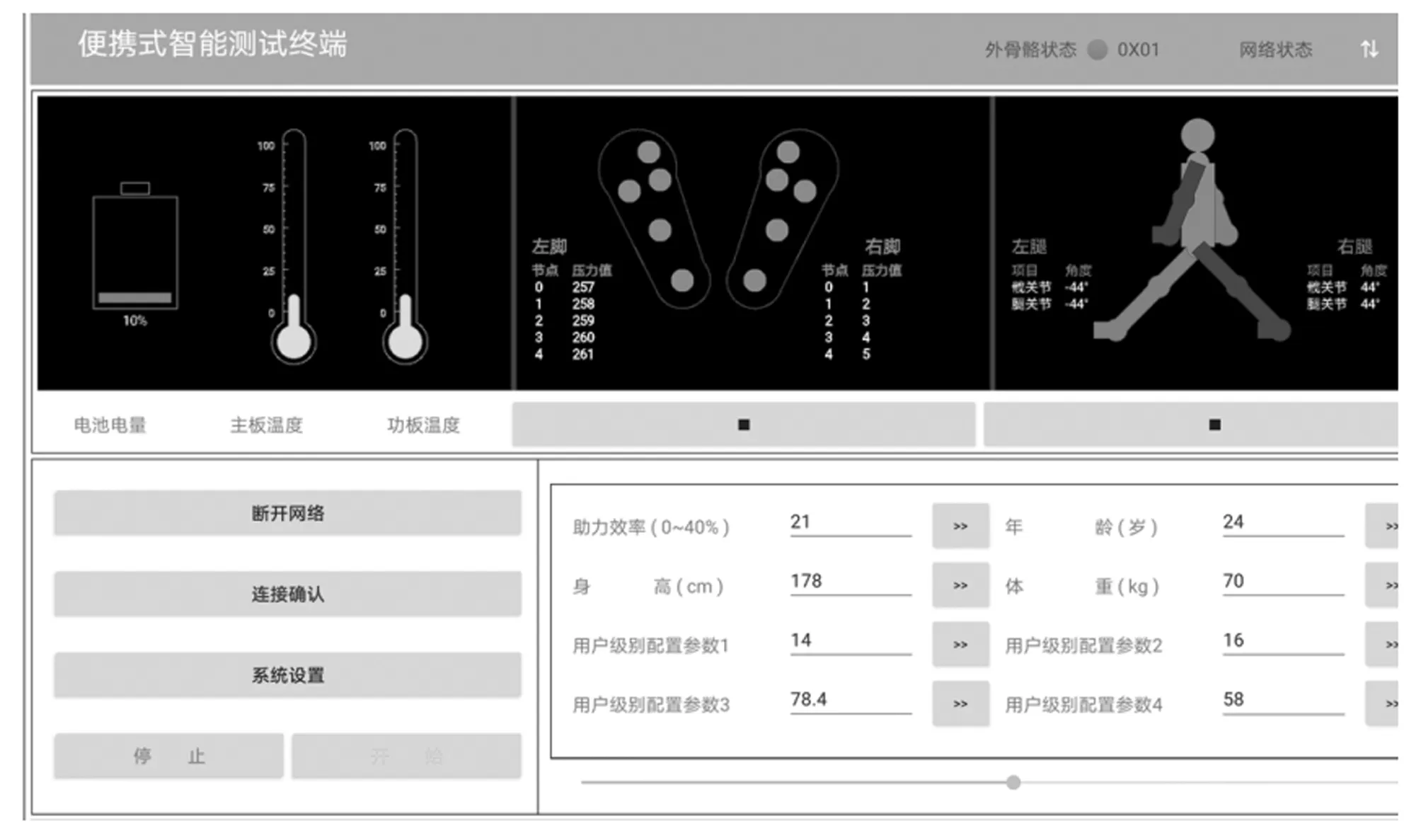

助力效率测试界面如图10所示。通过输入过人体重量、身高等参数,借助外部同步的Xsen数据,可实时计算出外骨骼助力效率。测试过程中,还支持部分参数实时配置。

图10 外骨骼测试仪原理样机测试界面图(助力效率测试)

6 结束语

本文基于膝关节外骨骼机器人的功能特性,首先对膝关节外骨骼系统的测试需求进行了研究,得出了基本数据监测、助力效率、穿戴舒适度、寿命、驱动器及关节电机性能五项基本的测试科目,后基于上述测试科目,对测试系统的电气硬件、模拟负载台以及上位机软件进行了架构设计,最后,对所有测试科目的测试方法进行了研究,基于测试科目、测试架构以及测试方法,对测试系统的软硬件进行了详细设计及验证。通过验证结果表明,该测试系统符合膝关节外骨骼系统的测试需求,对于外骨骼类产品的系统测试具有一定借鉴意义。