某车型盘式制动器卡钳强度优化改进①

2021-12-21马玲

马 玲

(安徽机电职业技术学院汽车与轨道学院,安徽 芜湖 241002)

0 引 言

众所周知,车辆制动系统的功能主要是满足汽车在正常行驶过程中,实现减速,控制车速的稳定及停止后不发生滑动。而实现上述功能的汽车常用的制动器,按结构可分为鼓式制动器和盘式制动器,鼓式制动是制动摩擦衬片压紧在旋转的制动鼓内侧产生的制动,盘式制动则是通过摩擦衬块从两个侧面移动,进而夹紧制动盘产生制动。盘式制动装置,相对与鼓式制动器,其散热性较好,能够减少摩擦热导致的制动衰减效果;雨天行驶时,也具有稳定的制动力。因此,制动效果更好的盘式制动器越来越广泛的应用于轿车上[1-2]。

以某乘用型轿车盘式制动器为例,利用制动器及地面制动力,对盘式制动器卡钳进行强度分析,并对制动卡钳的薄弱结构进行优化改进,通过后期的路试验证。

1 制动钳支架强度

1.1 盘式制动器原理

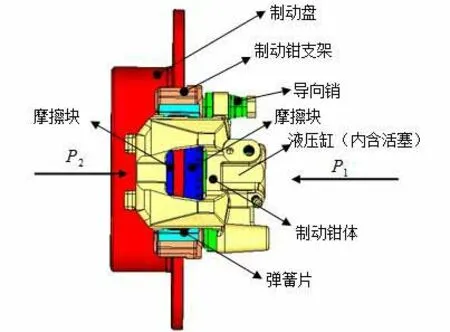

如图1所示,为盘式制动器的制动器的结构示意图,制动盘的内侧设计有液压缸,制动盘两侧设计有摩擦块,摩擦块和制动钳体固定在一起;其中制动钳体与制动支架,可通过导向销沿轴向滑动;制动钳支架则通过螺栓,固定在转向节上。

图1 浮钳盘式制动器结构示意图

车辆制动过程中,活塞在液压缸产生的压力P1的作用下,推动右侧的摩擦块向制动盘移动,同时,作用在制动钳体上的反作用力P2,推动制动钳体,沿着导向销向右侧移动,推动左侧的摩擦块也向制动盘移动。于是制动盘两侧的摩擦块在P1和P2的作用下夹紧制动盘,从而产生制动力矩,促使汽车制动[3-4]。

1.2 载荷工况

车辆在进行制动时,制动卡钳支架承受制动器自身产生的制动力矩,与此同时也承受来自于地面的反方向制动力矩。

其中,地面制动力能够实现汽车制动而减速行驶,取决于制动器内摩擦块与制动盘之间的摩擦力以及轮胎与地面间的摩擦力。而制动器制动力,取决于制动器的类型、尺寸大小、制动器摩擦系数及车轮半径,随踏板力的增长成正比,而与地面摩擦系数无关[5-8]。

车辆制动时,当驾驶员作用在制动踏板力较小时,制动器力矩小于地面反方向制动力矩,车轮会继续滚动,当制动踏板力增大到一定值,地面制动力达到最大后便无法增长,车轮就会出现抱死不转,车辆出现拖滑现象。

下面简单的阐述制动力矩的计算过程。以后轮制动器为例,如图2所述,假设制动工况下μ=1,ax=1,az=1;

图2 制动工况受力图

ΔFZI=MtaxhG,FZr=FZrst-ΔFZ

FXr=μFZr,M1=FXrR

其中,Mt 为整车质量,FZrst为静止时后轮载荷,FZr为制动时后轮载荷,FXr为后轮制动力,M1为制动力矩,R为轮胎半径,I为汽车轴距,hG为质心高度。

制动器产生的制动力矩,则能够在沿制动盘旋转方向上,产生两倍最大制动力矩,如下式所示:

其中M2为制动器制动力矩,D为活塞直径,P为液压载荷20Mpa,r为制动盘有效半径,即从制动盘中心到摩擦块磨合中心的距离,η为摩擦面摩擦系数。

由于制动器制动力是考察制动钳支架承受的极限载荷,因此采用制动钳支架材料的强度极限作为评价标准;而地面制动力则是汽车实际工况中所能达到的最大载荷,则采用制动钳支架材料的屈服极限作为评价标准[9-10]。

1.3 边界条件及强度分析

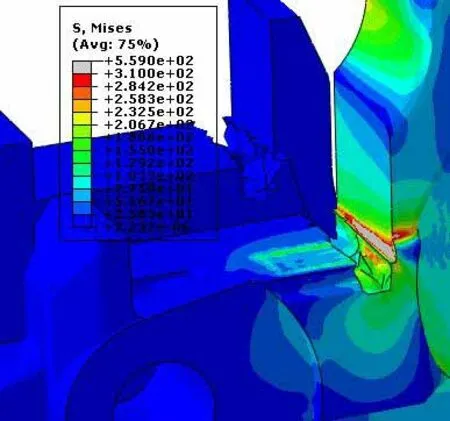

根据上述工况及判定标准,采用Abaqus仿真软件中的Standard通用分析模块,对某车型制动钳支架进行强度分析,制动卡钳材料符合各向同性,后处理过程中,采用ABAQUS默认的平均阈值为75%,Mises屈服判定准则。

如图3所示,制动钳支架的材料为QT450-10,屈服极限为310Mpa,其中,单边制动器提供的制动力矩为1076.85N/m,地面制动力矩为928.35Nm,作用在制动盘上[11-12]。

图3 制动钳支架结构图

制动盘与摩擦块之间设置为tie连接,摩擦块与背板节点重合,背板与弹簧片节点重合,弹簧片与制动钳支架之间定义接触。

如图4所示,固定板通过四个螺栓孔(A、B、C、D)与后轴连接,约束其1-6自由度, 制动盘处理成刚体(rigid body),由于制动盘与车轮同轴,因此将盘心E处作为加载点,建立局部坐标系,轴向加载制动力矩,约束其余5个方向的自由度。

图4 浮钳式制动盘边界设置

根据上述边界条件及力矩,在盘心位置处施加制动器制动力矩。通过分析,制动卡钳支架的最大应力为559Mpa,如图5所示,制动钳支架强度不合格,需要对制动卡钳支架结构进行优化设计。

图5 制动钳支架应力云图

2 制动卡钳支架优化设计

如图3及图6所示,由于摩擦块限位槽的存在,造成摩擦块与制动卡钳支架仅在A处位置受力,而卡钳支架与固定板的通过螺柱刚性连接,故A处相当于承受弯曲力矩的作用,而图示B处位置尺寸仅为2.3mm,结构存在突变,此外,A与B处相交位置处的结构为近似直角,未设计圆弧特征过渡,进而造成卡钳支架,在盘心施加制动力矩的作用下,图5所示位置应力较大。

图6 制动卡钳局部示意图

根据上述分析,建议将B处位置的尺寸增大至7mm左右,同时在A与B处相交位置处结构增加1mm的圆弧特征过渡,同时将卡钳支架座底部的料厚增加3mm。制动卡钳支架改进前后的结构对比,如图7所示。

图7 制动卡钳改进前后对比图

对改进后的卡钳支架结构,分别考察制动器制动力矩及地面制动力矩作用下的卡钳支架应力,施加的制动器制动力矩为1076.85N/m,地面制动力矩为928.35Nm,优化后的卡钳支架应力云图,如图8所示,其中左侧为施加的制动器制动力矩的应力云图,右侧为施加地面制动力矩的应力云图。

图8 制动卡钳改进后结构应力云图

根据分析结果可以看出,在盘心位置施加制动器制动力矩,改进后模型的最大应力为430MPa,相对于原模型最大应力560MPa,下降了23%;而在制动盘轮心位置施加地面制动力矩,改进后模型的最大应力为370MPa。由于制动钳支架的材料为QT450-10,其强度极限为450MPa,屈服强度为310MPa,因此与目标值310MPa还有一定的差距,强度方面存在风险。

因此,建议进一步将B处位置的尺寸增大,同时加大A与B处相交位置处结构的圆弧特征。

进一步改进前后的制动卡钳支架结构对比,如图9所示。该轮结构,将卡钳支架中间部位的结构加厚,增大中间结构的截面,提升卡钳支架的整体刚度,进而可以降低制动力矩作用时,卡钳支架的抗扭变形,可以降低两端圆弧特征位置的应力水平;同时进一步优化制动卡钳的局部结构,将B处位置的尺寸增大至10mm左右,此外,A与B处相交位置处结构的圆弧特征,加大为2.8mm。

图9 制动卡钳改进前后对比图

对进一步改进后的卡钳支架结构,分别加载制动器制动力矩及地面制动力矩。分析结果应力云图,如图10所示,左侧云图的最大应力为354MPa,对应工况的目标值为450MPa,未超过材料的强度极限;而右侧云图的最大应力为305MPa,对应的目标评价值为310MPa,满足材料的屈服极限。两个考察工况下,卡钳支架的最大应力相对与上轮,降低17%,均可以满足目标值。后期该制动卡钳结构,搭载实车进行强化路试,均未发生断裂。

图10 进一步改进后,制动卡钳结构应力云图

3 结 论

(1)在项目开发前期,针对盘式制动器制动卡钳结构,可以通过制动器制动力矩及地面制动力矩,对制动卡钳进行强度分析,能够预测卡钳支架是否存在强度不足的问题,满足产品开发的需求。

(2)通过对制动卡钳结构进行一系列优化改进分析,能够识别该类卡钳结构的薄弱位置,降低制动卡钳结构的最大应力,进而解决卡钳支架强度不足的问题,最终通过实车路试验证。