灰土挤密桩加固湿陷性黄土路基效果评价

2021-12-17刘峥敏

■刘峥敏

(新疆交通规划勘察设计研究院有限公司,乌鲁木齐 830000)

湿陷性黄土属欠压密路基土, 具有孔隙大、非饱和的典型特征,在含水率稳定状态时能够保持一定的承载能力,可满足承载要求,但当处于浸水状态时,则会显著降低承载力,给路基稳定性带来隐患。 此外,湿陷性黄土浸水引起的路基稳定性不足带来的路基变形常表现为突然性与局部性破坏,将严重危害公路安全。 因此,对湿陷性黄土路基进行有效加固具有重要意义。

加固软弱湿陷性黄土路基,常采用的方案包括3 类: 传递土体荷载、 加固土体强度及增加土体密度,而灰土挤密桩加固法的基本原则是基于增加土体密度的方案。 国内外专家学者针对灰土挤密桩加固法的研究已有一定基础,马兰等[1]在公路涵洞地基加固工程中采用灰土挤密桩法,选取并对比了不同桩径倍数的桩间距条件下的地基加固效果,对加固后涵洞地基的沉降效果进行了对比;李彤等[2]研究了大型厂房湿陷性地基加固工程,采用了灰土挤密桩法进行加固,将理论公式和土质条件因地制宜地结合,并考虑到当地施工经验,阐述了设计和施工的关键点;王少东等[3]为消除湿陷性路基土给公路建设质量和造价带来的不利影响,将灰土挤密桩和CFG 桩结合使用, 发现这种施工方案能有效增强路基承载力;潘伟伟等[4]在污水站湿陷性土质地基处理加固工程中采用了灰土挤密桩方案,针对施工过程中出现的缩孔问题展开了讨论,提出了重锤挤扩夯填等解决方案;陈燕等[5]在高层建筑湿陷性地基处理中同样采取了灰土挤密桩加固方法,并与水泥土挤密桩加固法相对比,论证了各自的优势和加固效果。

综上所述,针对湿陷性黄土加固方法、灰土挤密桩施工应用及湿陷性基础加固效果方面已有较多研究基础,包括公路涵洞地基、大型厂房湿陷性地基及高层建筑湿陷性地基等。 但在高等级公路路基加固方面的应用方面, 涉及到具体土灰比拟定、施工技术主要参数及后续加固指标确认的全生命周期分析上仍有待拓展。 本研究基于实体工程,介绍灰土挤密桩加固方案施工技术的主要参数,探究灰土挤密桩加固方案效果,在分析加固机理的基础上,检测现场湿陷性黄土基本物理力学指标,并对加固后路基指标进行检测,以验证其加固效果。

1 加固机理

通过夯击方案将振动沉管夯击至湿陷性黄土路基内, 沉管周边的湿陷性黄土会被振动挤压压实,达成初次挤密的效果。 随后将灰土回填至桩孔内,再次对其进行夯击直至成为桩体,此过程可以实现二次挤密,均可提升湿陷性黄土的承载能力。

此外, 挤密桩体的原材料组成包括土体和石灰,在二者的拌合过程中伴随着凝结硬化、离子交换及结晶碳化等复杂的化学和物理变化, 最终可形成高模量的灰土桩体,有着较大强度。湿陷性黄土在周边高强度灰土桩体的挤密作用下, 干密度不断提升,欠压密改善,饱和度提升,孔隙比下降。由灰土挤密桩和经挤密桩挤密加固的黄土共同形成人工复合路基体系, 可有效实现湿陷性黄土的加固目标。

2 工程概况

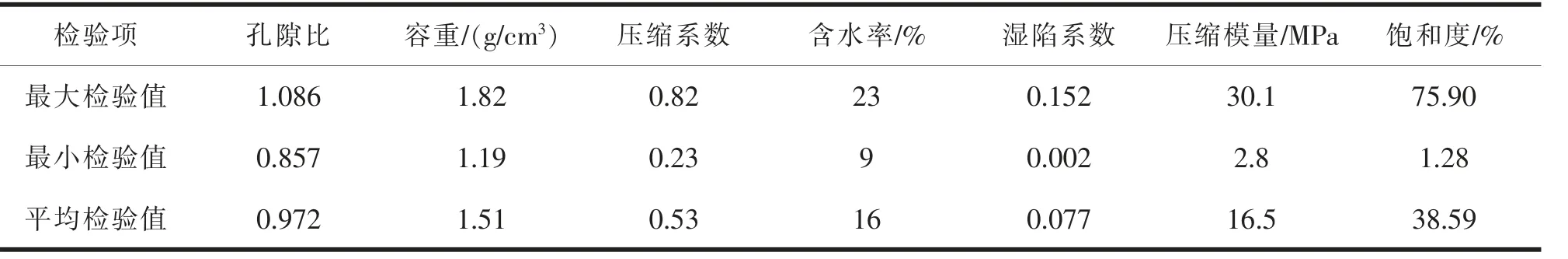

本研究在研究过程中结合了某新建公路建设工程,其最大填土高度为18 m。 该工程地处黄土高原干湿过渡区划,在构造作用、天然侵蚀和地质变动作用下,分布有丰富的黄土层,属于典型的湿陷性特征,湿陷等级为Ⅱ级,湿陷深度为1.4~8.3 m。为了保证该公路路基稳定性,在加固前对其物理力学指标进行检测,选取了136 个检测点土样进行检测,对其指标进行统计(表1)。

表1 湿陷性土样物理力学指标

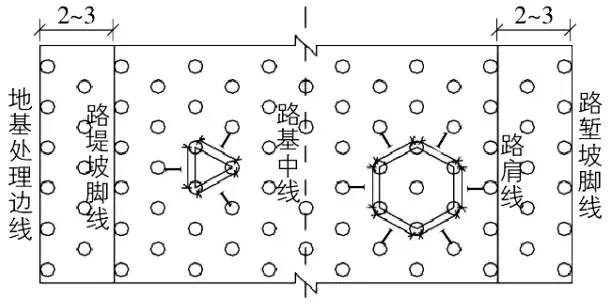

该湿陷性黄土路基加固工程所选用的灰土挤密桩法确定的桩径为40 cm, 各灰土挤密桩间距离为100 cm,桩身长度为8.0 m,桩点布设形式见图1。

图1 桩点布设形式图

3 灰土击实试验

3.1 原材料

灰土室内试验所选用灰土与工程现场灰土保持一致,包含湿陷性黄土与优质消石灰。其中消石灰的氧化镁和氧化钙成分高于60%, 夹石量小于4%,粒径不大于5 mm,未消解残渣量应不超过9%。

3.2 土灰比确定

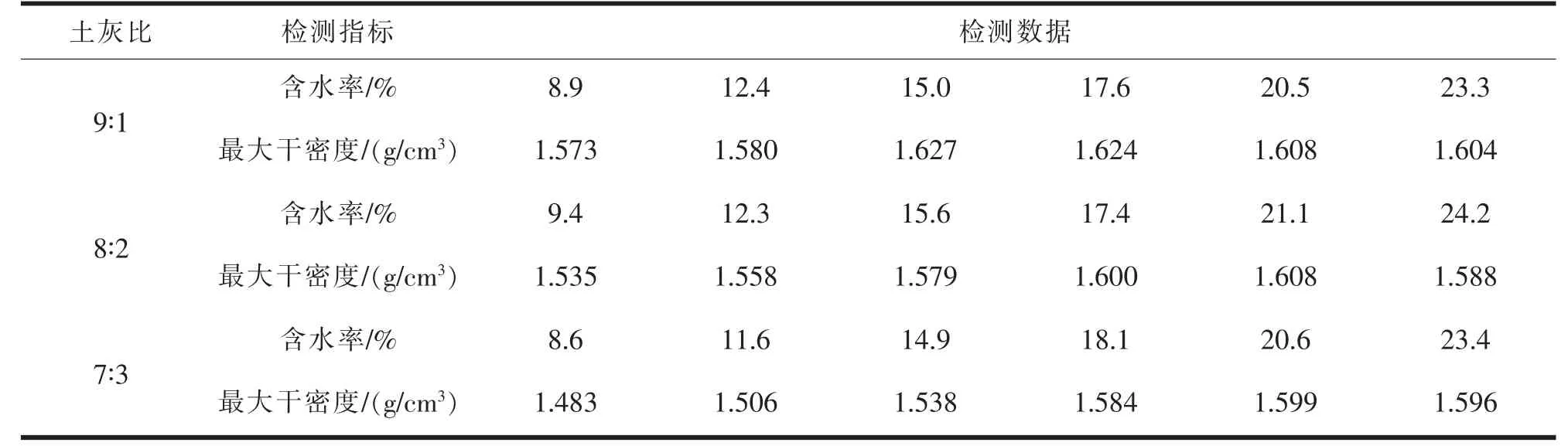

参照业内相关工程施工经验,拟定了3 个初定土灰比,分别为9∶1、8∶2 及7∶3,分别进行室内检测对比试验。 针对每一个土灰比再分别拟定6 组不同的等步长含水率,进行击实试验,其中试验前灰土应与工程施工保持一致, 提前1 d 加水进行粉化。得出的各土灰比对应含水率和最大干密度情况见表2。

表2 灰土击实试验结果

分别可以得出土灰比为9∶1 的试验组最佳含水率为15.0%,其对应的最大干密度为1.627 g/cm3;土灰比为8∶2 的试验组最佳含水率为21.1%, 其对应的最大干密度为1.608 g/cm3; 土灰比为7∶3 的试验组最佳含水率为20.6%, 其对应的最大干密度为1.599 g/cm3;

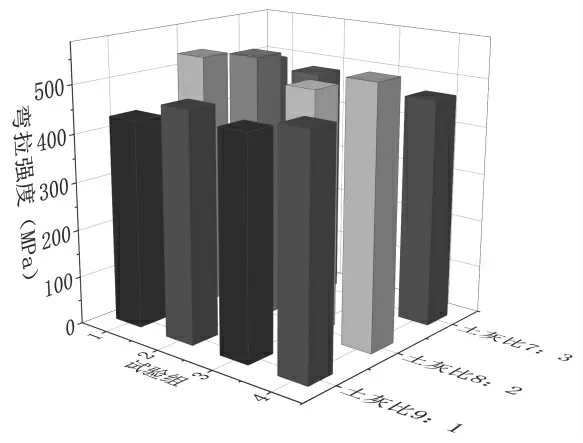

3.3 强度验证

选定上述3 组土灰比及其分别对应的最佳含水率水平,分别制备了4 组试件,检验其7 d 无侧限抗压强度,检测结果见图2。

从图2 可知,土灰比为9∶1、8∶2 及7∶3 的各组试件无侧限抗压强度均能满足规范要求的大于300 kPa;而当土灰比为8∶2 时,试件的无侧限抗压强度平均值最高,为531 kPa,最大值达到549 kPa。以最大强度为控制指标展开进一步研究,因此最终确定灰土挤密桩的土灰比为8∶2, 对应的最佳含水率为21.1%,最大干密度为1.608 g/cm3。

图2 无侧限抗压强度检测结果

4 施工要点分析

首先须控制轴线准确放至施工界面,为避免偏移现象,应采取木桩固定方案进行处理,同时用石灰标记在桩间均匀布点;通过轴线和布点标记将桩机平稳、垂直地移动至预定点位;以隔桩跳打的方式进行沉管成孔,须确保沉管精准对正桩位点(水平偏差应在桩距3%以内,垂直度偏差应在桩长1%以内),用红漆标记沉管深度线;成孔应遵循先外层后内层的原则,同一排、同一列桩孔须间隔实施;拌制灰土的过程中不得采用人工拌制,应严格控制加水量并按照土灰比分多次加水以机械拌制到灰土颜色均匀;回填夯实应参考试夯情况,选取300 kg左右夯锤重量的杆式机具精准对正后实施,应以夯锤自由下落不触及孔壁为标准,填料夯实前须底夯10 次,填料速度及夯实频率应严格把控。

5 加固效果验证

5.1 路基承载力

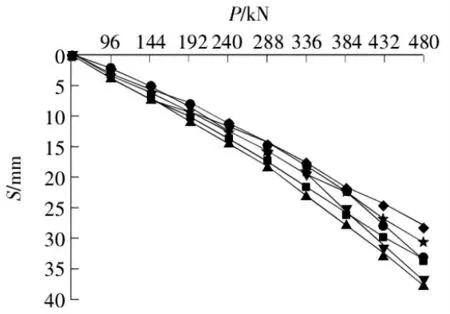

考虑到该公路路基承载力设计要求为200 kPa以上,在进行承载力检测试验时按照设计值的1.5倍进行加载, 即300 kPa 的加载荷载。 采用分级加载的方案,承载板形状为1.15 m 边长的正方形。 沿湿陷性黄土现场施工段纵向随机抽取了6 个检测点,检测所得P-S 曲线见图3。

图3 P-S 曲线图

从图3 可知,抽检的6 处加固施工点均未出现极限破坏标志,曲线末端无拐点。 各处试验点可满足设计路基承载力要求, 最终沉降量分别为33.6 mm、28.4 mm、37.5 mm、36.8 mm、33.4 mm 及30.5 mm。

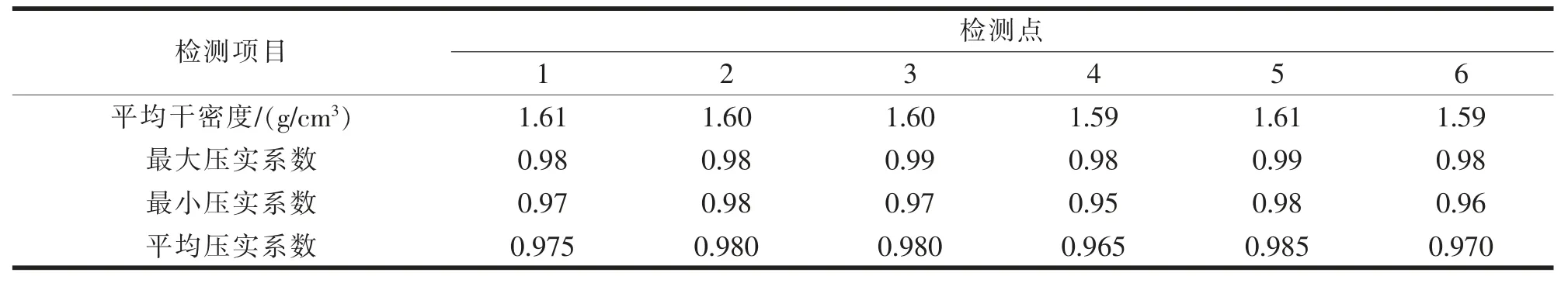

5.2 灰土压实系数

该公路湿陷性黄土路基加固灰土挤密桩的设计压实系数应≥0.96。 在加固施工的过程中取样检测灰土干密度情况,其中挤密桩长8 m,在桩顶及往下每隔1 m 取样1 处, 每个检测点取样8 处灰土,共取样48 处灰土。 经检测,其压实系数情况见表3。

表3 灰土压实系数试验结果

经检测, 抽检的6 个检测点共48 处灰土检测样本,其平均干密度均与上文室内灰土试验的最大干密度1.608 g/cm3相近,6 个检测点的平均压实系数均满足设计的≥0.96 要求;48 处灰土检测样本中仅有2 处压实系数为0.95,小于0.96 的要求,满足率为95.8%,灰土挤密桩压实加固效果良好。

5.3 桩间土挤密系数

压实系数可用于评定灰土分层压实效果的参数,此外,还须考虑灰土挤密桩对桩间土挤密效果进行评定, 因此提出桩间土挤密系数的概念加以分析。

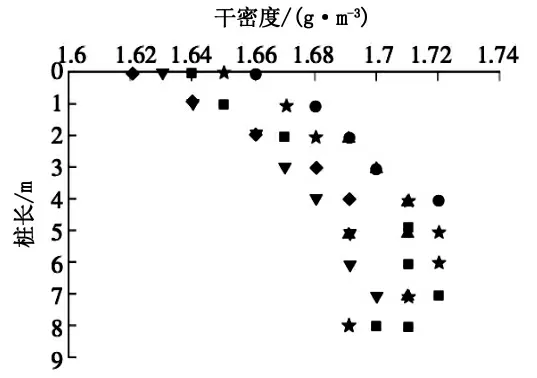

经检测,灰土挤密桩施工范围内的湿陷性黄土的最大干密度为1.76 g/cm3, 与之对应的最佳含水率为15.8%。 在施工过程中对桩间土进行取样,其取样方法与灰土取样类似,即抽检6 个检测点共48处桩间土。 挤密系数定义为桩间土的实测干密度与理论最大干密度的比值。48 处桩间土的干密度检测结果见图4。

图4 干密度检测情况

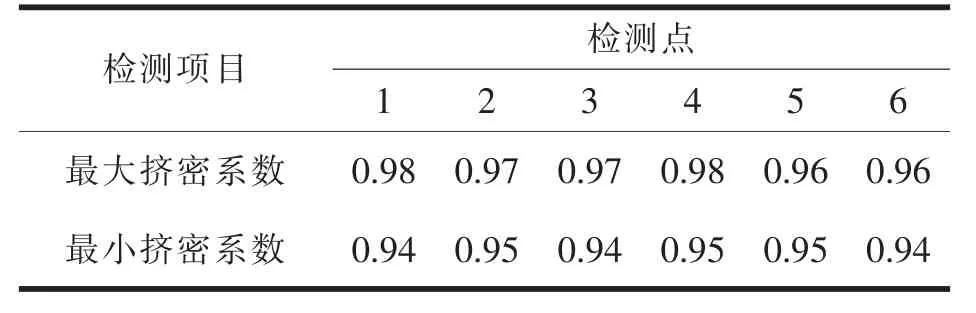

挤密系数的计算结果见表4,均≥0.93,满足设计要求。

表4 桩间土挤密系数计算结果

6 结语

本研究基于实体工程,探讨灰土挤密桩加固方案, 介绍灰土挤密桩加固方案施工技术的主要参数,在分析加固机理的基础上,检测现场湿陷性黄土基本物理力学指标, 并对加固后路基指标进行检测,以验证其加固效果,得出如下结论:(1)确定灰土挤密桩土灰比为8∶2, 对应的最佳含水率为21.1%, 最大干密度为1.608 g/cm3;(2)6 处加固施工点均未出现极限破坏标志, 曲线末端无拐点;(3)6个检测点灰土平均压实系数均满足设计要求,48 处灰土检测样本满足率为95.8%;(4)挤密系数的计算结果均≥0.93,满足设计要求。