荔湾3-1 气田开发模式用于南海天然气水合物开发的可行性评估

2021-12-17马小飞

马小飞

(深圳市惠尔凯博海洋工程有限公司,广东深圳 518067)

2017 年5 月18 日,我国宣布在南海北部神狐海域进行的天然气水合物试采获得成功。同年,天然气水合物成为中国第173 个矿种[1]。据测算,神狐海域资源储存量1 500×108m3,具备支撑产业化的资源基础,广东省计划到2030年后在此海域建成年产10×108m3天然气的水合物开发先导试验区。针对南海天然气水合物开发计划,研究其开发模式十分必要,以应对南海天然气水合物顺利转入商业化开发做准备。

海洋型天然气水合物主要是甲烷水合物,其水合物采出气中甲烷体积分数一般大于99%[2]。常规天然气中甲烷体积分数一般也在85%以上,还含有少量高分子量的烃及其它无机气体。因此水合物采出气和常规天然气的主体成分大体相同,都是甲烷。广州海洋地质调查局在2017 年和2020 年进行了两次水合物试采并取得了圆满成功,试采装备为国内自主建造的具有世界先进水平的深水半潜式钻井平台蓝鲸一号和蓝鲸二号。从用于天然气水合物试采的海洋工程装备角度看,深水天然气水合物的开发与深水天然气资源的开发紧密相关,深水天然气田的开发模式可以借鉴用于南海天然气水合物的商业化开发。

南海荔湾3-1深水气田开发区块的地理位置与南海天然气水合物开发先导试验区相邻,环境条件相似。同时,荔湾3-1 深水气田也是中国在南海1 000 m 水深以上到目前为止唯一投产的深水天然气项目,从2014年投产以来已成功运行多年,其开发模式值得借鉴。为此,结合水合物采出气特性,从技术可行性的角度,对荔湾3-1气田开发模式是否也同样适用于南海天然气水合物商业化开发进行评估。

1 荔湾3-1深水气田开发模式

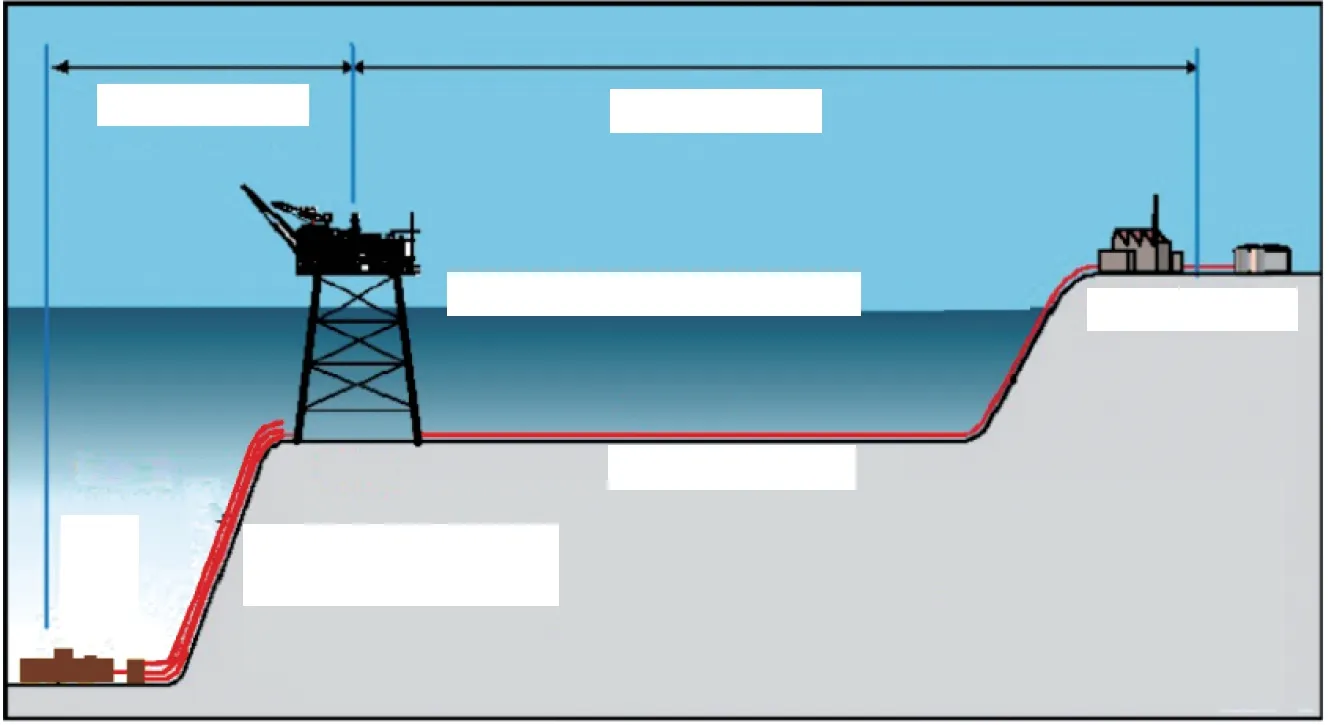

荔湾3-1 深水气田开发模式采用的是“水下井口(1 480 m 水深)+浅水固定平台(190 m 水深)+陆上天然气处理厂”的开发模式[3],即水下井口回接至浅水平台的开发模式,属于海洋油气田半海半陆式开发模式中的一种。

荔湾3-1 深水气田位于南中国海珠江口盆地,区块面积约3 965 km2,水深约1 350~1 500 m[4]。南海陆坡地形具有以下特点:

(1)从海岸线至200 m水深处相距约250 km,海底坡度平缓;

(2)从200 m 水深处至1 500 m 水深处相距小于100 km,海底坡度陡峭。

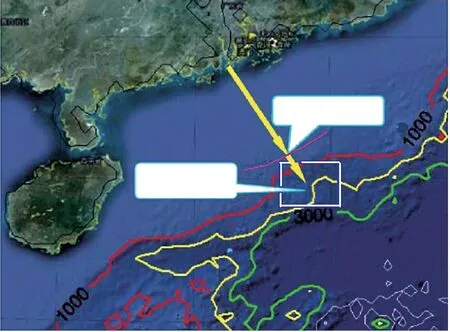

荔湾3-1 深水气田区块位于陡峭陆坡上,具体位置水深示意图见图1。

图1 荔湾3-1深水气田区块位置

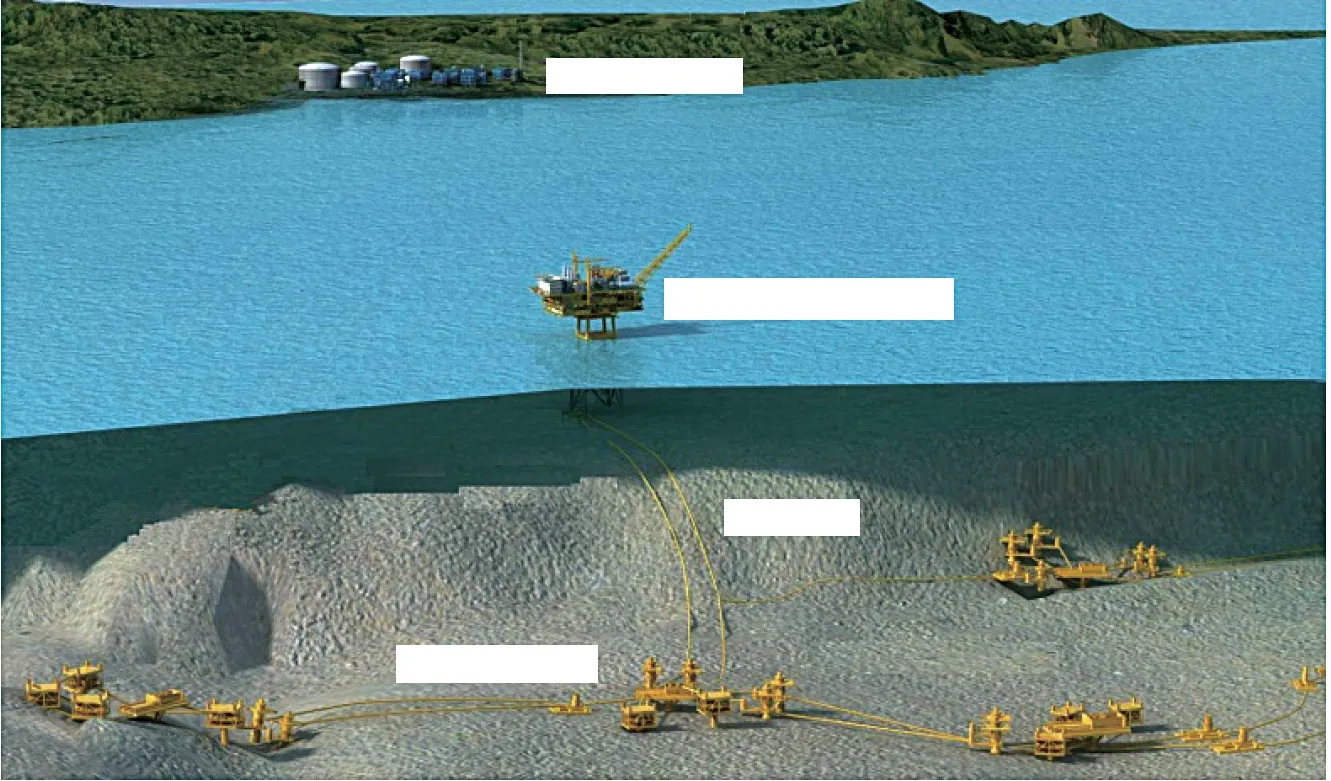

荔湾3-1 气田开发工程主要由深水部分、浅水部分和陆地处理终端三部分组成[4],见图2。

图2 荔湾3-1气田开发工程总体开发方案

LW3-1气田主工艺流程:来自LW3-1水下生产设施的井流物通过深水海底管道输送至浅水平台后,进入相应的气/液分离系统进行处理,分离出的气相依次进入湿气增压系统、天然气脱水系统进行处理,处理后的干气进入干气压缩系统增压后进入外输海底管道,输往陆上终端天然气处理厂进一步处理[4]。

荔湾3-1气田开发模式中的主要生产设施包括如下:

(1)深水水下生产设施,主要包括10 口水下生产井,位于水深1 200~1 500 m;

(2)一座导管架形式的浅水固定式生产处理平台,位于水深190 m 处,配备有天然气预分离和脱水系统、天然气增压外输系统和抑制水合物在深水海底管道内生成的乙二醇注入系统;

(3)从深水水下生产井口回接至浅水固定式生产处理平台的海底管道、脐带缆和化学药剂注入管线,具体为:2 条75 km 长的深水海底管道,一条75 km长的脐带缆,一条75 km长的乙二醇注入管线;

(3)从浅水固定式生产处理平台至陆地处理终端的海底管道,具体为:1条261 km长的浅水海底输送管道;

(4)一座临近澳门、位于珠海高栏岛的陆地天然气处理终端,占地面积约145×104m2。

2 南海天然气水合物开发模式概述

2.1 南海天然气水合物采出气特点

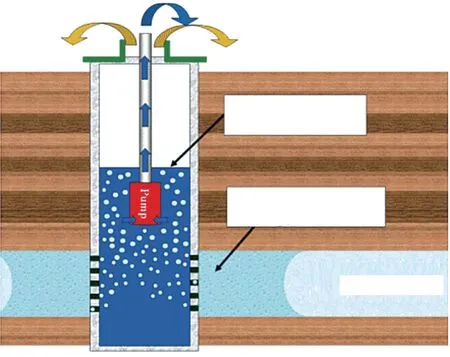

南海天然气水合物矿藏在其埋藏条件下是固体,埋深在海底泥面下300 m 以内,含水合物层沉积物为松散的青灰色(含)钙质生物的黏土质粉砂和(含)钙质生物的粉砂[5],为泥质粉砂型矿藏,地质结构不稳定。目前海洋天然气水合物主要采用降压法进行开采,降压法是通过电潜泵抽取开采井内的自由水从而降低水合物储层的静态压力,使其低于水合物在该区域温度条件下的相平衡压力而分解为甲烷气和水,1 m3的天然气水合物可在常温常压下释放164 m3甲烷气和0.8 m3的水。同时,水合物分解造成储层中砂粒间的胶结力减小,使得大量砂粒脱离原始状态,大部分砂粒由井下防筛管拦截于水合物层,小部分细小砂粒透过防筛管进入下游生产处理系统(见图3)。

图3 降压法开采海底天然气水合物

天然气水合物的开采方式导致采出气的温度和压力都相对较低,采出能量主要依靠其自身的相变,属于被动性开采,在2020 年初水合物第二次试采中持续产气30 d,产气总量达到86.14×104m3,日均产气量达到2.87×104m3[6],由此可以看出目前水合物试采单井日产气量在3×104m3左右。常规海洋天然气田采出气主要依靠地层正压产出,地层能量充足,采出气具有高温高压的特点,单井日产气量可达到(50~100)×104m3,因此天然气水合物单井产气量约为常规海洋天然气单井产气量的6%左右。按广东省计划到2030 年后在南海水合物开发先导试验区建成年产气10×108m3天然气的产能,需要约100口生产井。

2.2 南海先导试验区天然气水合物开发模式设计

图3中,采气井下入至水合物储层,安装于井底的电潜泵排出井内自由水从而降低储层的静水压力,降压后的天然气水合物分解为甲烷气和水,水通过电潜泵持续排出,气体通过生产井表层套管溢出。由于水合物分解后流动泥砂的存在,甲烷湿气中夹带有极少量的细砂,电潜泵排出的水中夹带有一定量的泥砂。基于水合物采出气液的特点,参照荔湾3-1 气田开发模式,天然气水合物工艺处理流程设计如下:

夹带泥砂的排出水,通过海底管道输至几十千米外的浅水平台进行处理不现实也无必要,在不会产生对环境有害物质的前提下,每口生产井由电潜泵排出的水各自通过一段较短的海底管道引至海底合适的位置后直接排放。

从每口生产井套管内溢出的湿甲烷气经水下管汇汇合后,通过深水海底管道输送至位于浅水区的固定式生产处理平台进行采出气预处理,分离杂质后的甲烷气进入湿气增压系统,增压至陆地处理终端要求的接收压力后,再进入天然气三甘醇脱水系统,脱水后的合格干气通过浅水海底管道输至陆地处理终端。

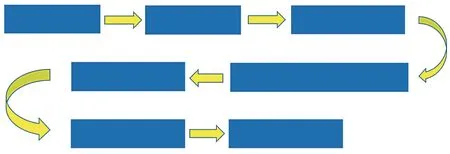

天然气水合物开发工艺处理流程及剖面示意图见图4、图5。

图4 水合物采出气工艺处理流程

图5 天然气水合物开发剖面示意图

图5 中浅水导管架平台建在水深约200 m 处,浅水平台位置距离水下生产系统集输管汇约80 km,在平台处理后的合格干气经平台天然气压缩机增压后通过约260 km 的浅水海底管道输至陆地处理终端进一步处理。开发模式按工艺流程顺序由如下生产设施组成。

(1)深水水下生产设施,主要包括100口水下生产井,位于水深1 200~1 500 m处;

(2)从深水水下生产井口回接至浅水固定式生产处理平台的海底管道和脐带缆,长度约80 km;

(3)一座导管架形式的浅水固定式生产处理平台,位于水深约200 m处;

(4)从浅水固定式生产处理平台至陆地处理终端的海底管道,长度约260 km;

(5)一座位于近海岸处的陆地处理终端,处理能力为每年10×108m3天然气。

3 南海天然气水合物开发模式可行性评估

3.1 生产设施技术可行性评估

开发模式中主要生产设施包括有固定式生产处理平台、水下生产系统和海底管道。固定式生产处理平台为导管架形式,在我国南海海域有约三十年的成功运营经验,设计和建造在国内都很成熟,具有建造周期较短、投资成本和运维成本较低、安全可靠的优势,特别是在面对南海恶劣环境(超强台风和超高波浪)的安全性上相比其它类型的生产平台具有较强的优势。

南海天然气水合物开发先导试验区与荔湾3-1深水气田开发区块的地理位置相邻,水深都在1 000~1 500 m之间,水下生产设施和海底管道所处的外部作业环境条件相似,因此水下生产系统和深水海底管道从装备技术角度看是可以实现的,不存在大的技术瓶颈。对于水下生产系统,相比常规海洋天然气高流量、高温、高压的特点,水合物采出气具有低流量、低温、低压的特点,对生产系统的技术要求相对更低,因此,用于天然气水合物开发的水下生产系统,可以在现有天然气开采水下生产系统的基础上进行简化,进行适当的轻小型化改造,降低水下生产系统的投资成本。

目前,国外的5 家水下生产设施厂商(FMCTechnologies、Cameron、VetcoGray、GEOil&Gas、Aker-Solutions 和Dril-Quip)在市场上具有垄断地位[7]。同时,国内也有多家知名海洋工程装备制造企业正在研制水下采油树等水下生产设施,其中一些知名钻井设备供应商在政府产业基金(如广东省海洋六大产业专项扶持基金等)的扶持下,正在研制适用于天然气水合物开采的小型水下井口系统,其研制成功与否,在于产品能否遵照相关标准规范,顺利通过压力循环测试、高低温循环测试、载荷循环测试及外部高压测试等,以鉴定产品各个部件能否满足额定工作条件的要求[7]。

3.2 工艺流程可行性分析

基于荔湾3-1 气田开发模式,天然气水合物开发工艺流程面临以下3个问题:

(1)深水流动保障的问题:天然气水合物采出气通过长输海底管道输送至直线距离70 km 外的浅水固定式生产处理平台,两点水深相差超过1 000 m,相应海底管道需沿陆坡爬高约1 000 m 以上,其输送能量主要依靠天然气水合物分解后的自然压力,水合物采出气在较低的输送压力下是否能通过长输海底管道到达浅水平台需要认证;

(2)深水海底管道内水合物形成的问题:降压分解后的天然气水合物采出气本身温度一般在10℃左右,在深水海底低温环境中采出气极易再次形成水合物而堵塞海底管道,需要进行水合物解堵作业;

(3)深水海底管道清管作业的问题:天然气水合物采出气中夹带的少量细砂,在输送一段时间后极易在海底管道凹点处形成固体沉积而造成输气不畅,需要定时进行清管作业。

下面就以上所述问题,分析工艺处理流程是否可行。

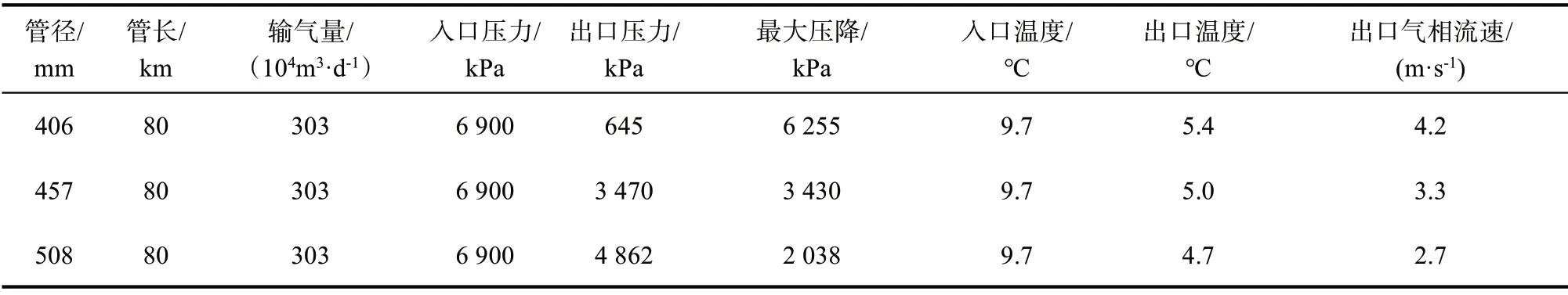

针对深水流动保障的问题。使用工艺模拟软件ASPEN HYSYS 中PIPENET 组件对长输海底管道进行模拟计算,模拟输入数据分析如下:

(1)海管长度:南海天然气水合物开发先导试验区到大陆坡边缘的直线距离超过70 km,参考邻近区域荔湾3-1 气田海管路由,坡上分布超过10条深浅不一的沟壑,海底输送管道需沿着沟壑铺设。海管走向从剖面来看由若干段折线和斜线相连接,深水海底管道的长度在现有直线距离的基础上增加一定的长度,综合考虑后海管模拟计算长度取80 km[8];

(2)输送起点的温度和压力:水合物开发先导试验区海域均深1 250 m,水合物储层深度距海底泥面平均约200 m,在松散的海底沉积物内,孔隙水相互连通并与底层水相连,沉积物中孔隙水压力即为静水压力,模拟中采用静水压力计算水合物沉积层的压力,水合物储层总的静水压力取1 450 m 水柱。海底环境温度为3.3~3.7℃,地温梯度为4.3~6.77℃/100 m,水合物储层温度15℃。基于以上环境温度和压力,计算得出采出气输送起点的温度和压力分别为9.7℃和6 900 kPa[9]。

基于以上数据选取3种管径对深水海底管道进行模拟计算,具体结果见表1。

基于表1,综合考虑采出气输送的经济性和生产要求,选用457 mm 管径的海底管道可以保证水合物采出气输送至浅水平台。

表1 深水海底管道输送参数模拟结果

通过工艺模拟软件ASPEN HYSYS 进行模拟计算,水合物采出气在深水海底管道长距离输送过程中,水合物极易在海底管道再次生成。对于较长距离的输气管道,注入化学抑制剂(甲醇或乙二醇)是抑制水合物形成的有效措施[10],也是目前海上油气田普遍使用的方法,具有成本较低、效果好的优点。参考荔湾3-1气田在天然气输送起点注入乙二醇的方法[11],配置一条长输化学药剂注入管线可以解决此问题。

针对深水海底管道清管作业的问题。当海底管道发生异物堵塞时需进行清管作业,传统的海上清管作业是通过位于起点的发球器和位于终点的收球器进行点对点的单向清管方式。水合物采出气起点是位于水深1 000 m 以上的水下管汇,传统的清管作业无法实现。荔湾3-1气田在深水海底管道部分采用双海管输送方案,两条深水海底管道形成独立的清管回路,通过设在浅水区固定平台上的清管球收发球器完成深水海底管道的清管作业。该双管输送方案经过详细论证,与单管输送方案最终投入成本相差不大,而且双管方案在气田产气量较低时可进行单管输送,有利于生产管理[11]。因此,借鉴荔湾3-1 的深水双管输送方案可以解决水合物输送过程中的清管问题。

4 结论

借鉴荔湾3-1 深水气田开发模式,结合天然气水合物采出气特性,设计出南海天然气水合物开发模式,生产设施和工艺处理流程的技术可行性进行评估。认为荔湾3-1气田开发模式可以作为未来南海天然气水合物商业化开发时考虑采用的一种方案。但此开发模式也存在一些缺点:导管架固定式平台受限于作业水深,位于深水区的水下生产系统回接距离远,管道压力损失大,对采出气井口压力有要求,受限于降压法开采,生产井的生命周期和采收率都会受到一定影响;深水流动安全保障计算结果表明采出气起点压力可以输至浅水平台,但由于低温低压的影响,水合物在海管内极易再次生成,需要额外增加一条从浅水平台至水下生产系统的乙二醇注入管线,从而增加了投资费用和运营费用。

2017 年和2020 年南海天然气水合物相继成功试采,天然气水合物的商业化开采提上日程。海洋天然气水合物开发是新生事物,但采出物处理工艺与传统天然气处理并无本质不同。本文研究成果为南海天然气水合物商业化开发的工程方案选择提供了参考。