煤粉锅炉掺烧化工厂火炬废气节能技术改造

2021-12-16王存平石永郭锐

王存平 石永 郭锐

摘 要:本文以某煤化工企业为例,介绍了粉锅炉掺烧煤化工厂火炬废气节能技术改造原理、要点以及工艺流程设计,分析了技术改造的节能经济效益,对改造后设备工艺运行情况进行说明。结果表明:煤化工厂火炬废气进行煤粉锅炉掺烧工艺技术改造,不但实现了节能减排,而且创造了显著的经济效益。

关键词:煤粉锅炉;火炬废气;节能改造

中图分类号:TK229.63 文献标识码:A 文章编号:1003-5168(2021)18-0058-03

Abstract: Taking a coal chemical enterprise as an example, this paper introduced the principle, key points and process flow design of flare waste gas energy-saving technical transformation of pulverized boiler mixed with coal chemical plant, analyzed the energy-saving economic benefits of the technical transformation, and explained the process operation of the equipment after the transformation. The results show that the technical transformation of pulverized coal boiler mixed combustion process with flare waste gas in coal chemical plant not only realizes energy conservation and emission reduction, but also creates remarkable economic benefits.

Keywords: pulverized coal boiler;torch exhaust;energy saving

1 改造背景

化工厂排放的火炬废气是国内外众多石油化工企业生产过程中所产生的一种可燃气体,大多数企业采用高塔火炬燃烧的方式对该部分废气加以处理,燃烧后直接排入大气环境,不仅存在热能资源浪费的现象,而且会对大气环境产生一定的危害[1]。为此,本研究把火炬废气排放与煤粉锅炉掺烧供需关系有机结合,经过技术改造,将火炬废气送入煤粉锅炉燃烧系统进行热能回收利用。

1.1 火炬废气基本情况

地处陕西关中地区的某煤化工企业合成装置的尾气处理单元(主要为液氮洗、氢回收膜分离渗透气,甲醇合成膨胀槽闪蒸气,乙醇合成装置驰放气)会产生低品质混合气体[2],主要成分为CO、H2、N2、H2S。由于其有效利用成分含量低,因此通过相关分离技术回收有效利用成分的技术难度大,且经济效益小。该煤化工企业最初设计是通过火炬燃烧方式进行消耗,该消耗方式有两个缺点:废气燃烧热能无法利用,能源被浪费;燃烧所产生的有害介质被直接排放(如SO2),对大气环境造成危害。

1.2 锅炉基本情况

该煤化工企业锅炉装置为无锡华光锅炉厂生产设计制造的4×160 t/h煤粉锅炉,燃烧系统采用四角切圆直吹方式,三层煤粉间隔布置二次风燃烧器,点火及助燃系统采用天然气直流燃烧器,兼有保护控制部件。基于此,结合现有生产工艺现状,依据锅炉系统特点,将该部分火炬废气通过工艺管线输送至锅炉现有天然气管道,对现有天然气燃烧装置进行工艺及设备改造,实现火炬废气在炉膛内燃烧反应,以回收利用其热能。

2 改造内容

2.1 改造思路

通过对原有煤粉锅炉天然气燃烧系统进行优化及改造,使其适应火炬废气掺烧的工艺需求,重点对燃气点火和掺烧系统的工艺联锁系统进行改造,兼顾考虑工艺安全和掺烧对锅炉装置的影响原则,通过燃气工艺管道及调节控制系统的改造实现火炬废气的完全掺烧,最大限度地回收火炬废气燃烧热能,降低锅炉燃烧器结焦概率,实现经济效益和环境保护功能。

2.2 相关数据

2.2.1 火炬废气参数及成分。压力:0.2~0.4 MPa;流量:7 000~12 000 Nm3/h(100%负荷);热值:16 000 kJ/m3;成分:各组分含量详见表1。

2.2.2 锅炉燃料煤参数。发热量:21 MJ/kg(约5 200大卡);全水分:14%;灰分:15%;單价:650.00 元/t。

2.3 改造工艺流程设计

将厂区各工艺装置排放至化工厂的火炬废气经工艺管道引至锅炉房装置,此处设置一道手动球阀,阀前设置放空手动阀门及管线,便于设备检修之用。后于母管分为四路,分别引至1#、2#、3#、4#锅炉天然气点火工艺装置区域,通过两道手动球阀隔离后与天然气主管道相接,具体位置为主管减压阀与调节阀之间,其工艺流程见图1。

2.4 改造技术要点

经过技术方案论证及工艺流程设计,同时对现有的天然气工艺系统及燃烧器进行改造,对部分工艺控制及联锁保护系统进行优化,具体改造项目如下。

①新配置工艺管道800 m,将火炬废气送至锅炉炉前点火系统。

②实现火炬废气与天然气管道的连接,锅炉4个角燃烧器设置防止回火装置,实现天然气与火炬废气两种工艺介质在线切换操作。

③对现有联锁保护逻辑进行修改,增加紧急泄压装置,使其满足系统超压或失压时通过该泄放装置进行火炬废气与锅炉可靠隔离,防止不安全事故的发生[3]。

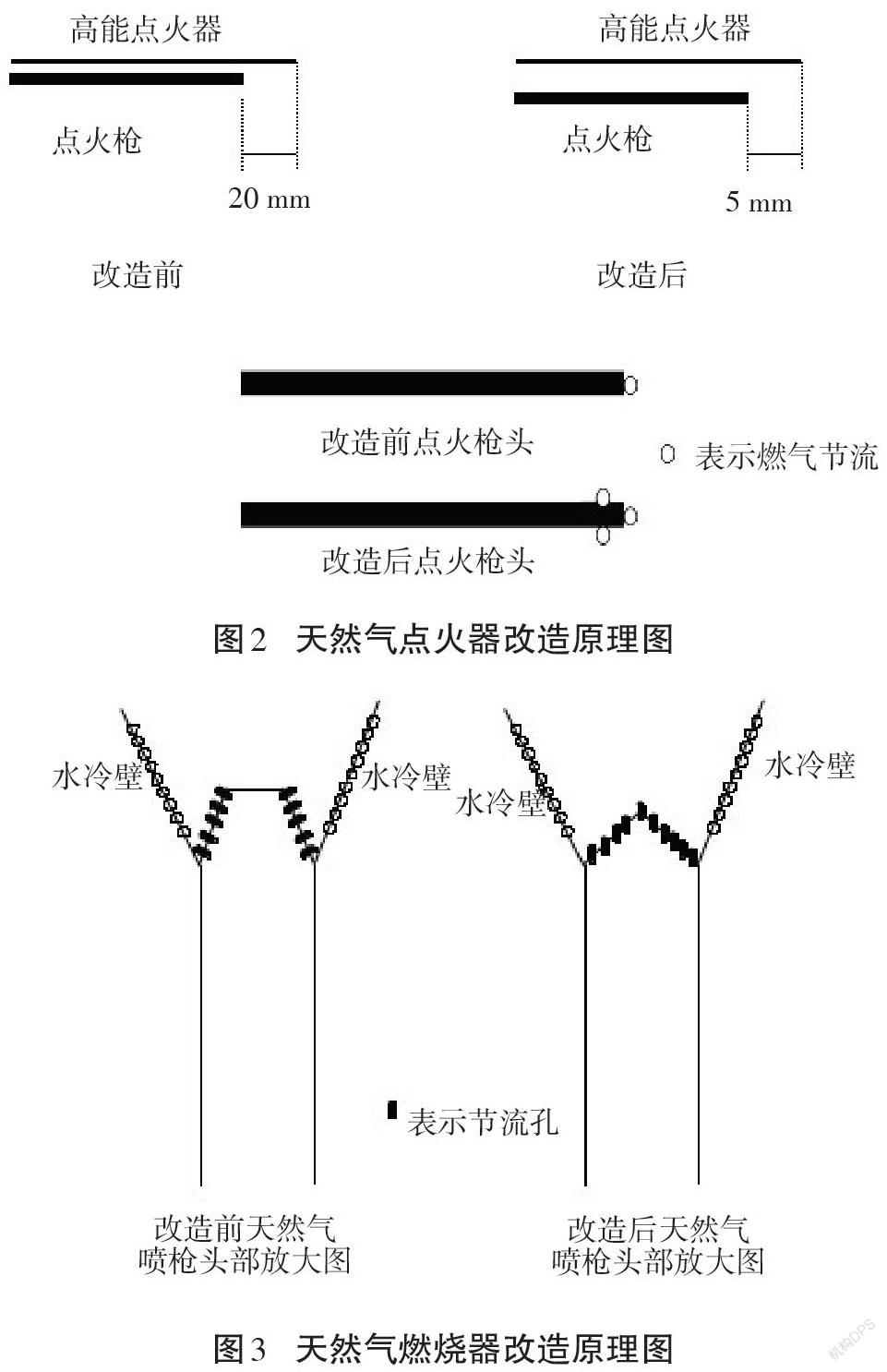

④对现有天然气点火器进行改造,使其适应火炬废气正常点火燃烧的需要,即通过增大点火枪喷口气流扩散角度,改变流体喷射方向,使可燃介质呈伞状覆盖整个点火枪区域,满足正常点火的需要;同时,合理设置高能点火器与点火枪端部的距离,使高能点火器在点火枪前方约5 mm位置,以保证高能点火器电火花与火炬废气的接触,以利于成功点火,改造原理见图2。

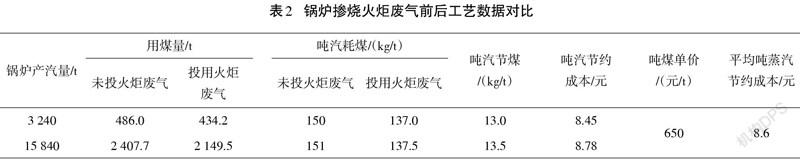

⑤对现有天然气燃烧器进行优化改造,降低燃烧器区域结焦的概率,即通过调整原有燃气喷枪头部气体喷射方向,使其由锥形扩散变为直流扩散,并保证燃烧介质参与炉膛中心区域剧烈反应,延长气体介质在炉膛内的停留时间,使其充分燃烧,释放热量,并能有效减少燃烧器区域水冷壁附近CO、H2等还原性介质过剩导致的煤粉灰熔点降低而产生的锅炉结焦问题,改造原理见图3。

3 改造效果

3.1 改造运行情况

技术改造经过安全及经济性论证并组织实施,相继完成了管线吹扫、气密性试验、相关设备、装置调试工作,进行成功掺烧。通过对比掺烧前后工艺运行数据发现,掺烧前后锅炉及后续合成装置设备运行稳定,锅炉燃烧工艺设备正常,锅炉燃烧设备未发生因掺烧废气结焦的问题。

3.2 节能效益分析

在相同工况下,掺烧火炬废气后锅炉平均吨蒸汽节约成本8.6元,改造前后数据对比见表2。

锅炉年产汽量335万t,锅炉热效率90%,每年节约燃煤成本:335万t×90%×8.6元/t=2 592.9万元/年。

由此可见,火炬废气送至锅炉掺烧后,年节约燃煤成本2 592.9万元,项目改造费用初期投资300万元,回收周期不到2个月,经济效益十分可观。更重要的是,锅炉掺烧火炬废气在利用热能的同时,可将废气燃烧产生的污染物通过锅炉装置后续的烟气脱硫、脱硝装置进行净化,可以减少火炬直接燃烧造成的污染物排放,环保意义重大[4]。

4 结语

化工厂火炬废气进行煤粉锅炉掺烧工艺技术改造,不但实现了节能减排,而且创造了显著的经济效益[5],改造后设备运行状况良好,回收火炬废气量稳定。煤粉锅炉掺烧火炬废气,是一次成功的节能减排路径探索,可实现火炬废气安全经济掺烧,并为同类型企业实施节能技术改造提供参考经验。

参考文献:

[1]罗凯,林世华,王凡,等.工业废气在循环流化床锅炉中的掺烧应用[J].能源环境保护,2010(4):36-39.

[2]聶广华.煤粉锅炉掺烧炼厂干气试验研究[J].石油石化绿色低碳,2020(1):59-62.

[3]李振华,翁希旭,高卫东,等.化工可燃废气送入锅炉掺烧自动控制系统研究与实践[J].山东工业技术,2013(6):115-116.

[4]柴沁虎,丁艳军,张德华,等.火炬气在燃煤锅炉上的回收利用研究[J].热能动力工程,2003(4):411-414,436.

[5]虞国平,朱红卫,徐西征,等.煤粉锅炉掺烧煤化工废气的数值模拟研究[J].电站系统工程,2020(5):29-32,35.